日本沉管隧道最終接頭施工新工法

林 鳴,史福生,表 蓮

(中國交通建設股份有限公司,北京 100088)

1 概述

到目前為止日本已建成的沉管隧道大約有30多條,基本上都是跨海公路隧道,其中有少部分兼作城市輕軌的通道。隧道的長度多數都在1 km以內,最長的大約為1 200 m,管節長度在100 m左右,斷面高度在10 m以內,一般采用鋼殼混凝土結構和后鋪基礎。在日本有大成建設、五洋建設、鹿島建設等5家以上的大公司能夠從事沉管隧道建設,他們都擁有各具特色的沉管施工技術。

沉管隧道是在水下將管節不斷依次重復沉放—對接的一種工法,在最終沉放管節的端部必然會產生施工間隙,將此間隙進行連接的施工就是最終接頭。通常最終接頭的施工方法有以下兩種:

1) 臨時封閉施工工法:最為普通的施工方法。最終管節沉放完畢后,采用圍堰、止水排樁構建臨時封閉帶將最終接頭部分圍起來,排干封閉帶里的水,在干法施工的條件下完成最終接頭的施工。

2) 止水板施工法:用水中模板進行施工的方法。最終管節沉放完畢后,通過潛水作業安裝止水模板,使其圍住最終接頭形成密閉空間。然后排干止水模板圍住的內部的水,在管節內完成最終接頭的施工。

上世紀末,隨著日本國內大量沉管隧道的建設,沉管隧道最終接頭工法以及相關技術也得到了豐富和發展。1994年大成公司在進行川崎航道隧道和多摩河隧道最終接頭施工時同時采用了“端部塊體(Terminal Block)工法”;1989年與1997年五洋建設施工的大阪南港隧道和那霸沉管隧道在最終接頭施工時分別采用了“V型塊體(V Block)工法”與“Key管節(Key Element)工法”,為此五洋建設也形成了自己獨特最終接頭的工法和相關技術。筆者赴日本調研,概括起來日本沉管隧道最終接頭發展至今大約開發了以上3種新工法,本文逐一進行介紹。

2 端部塊體工法

端部塊體工法是大成公司開發的沉管最終接頭的施工工法,曾經成功應用于日本川崎航道隧道和多摩河隧道等多條沉管隧道的施工。

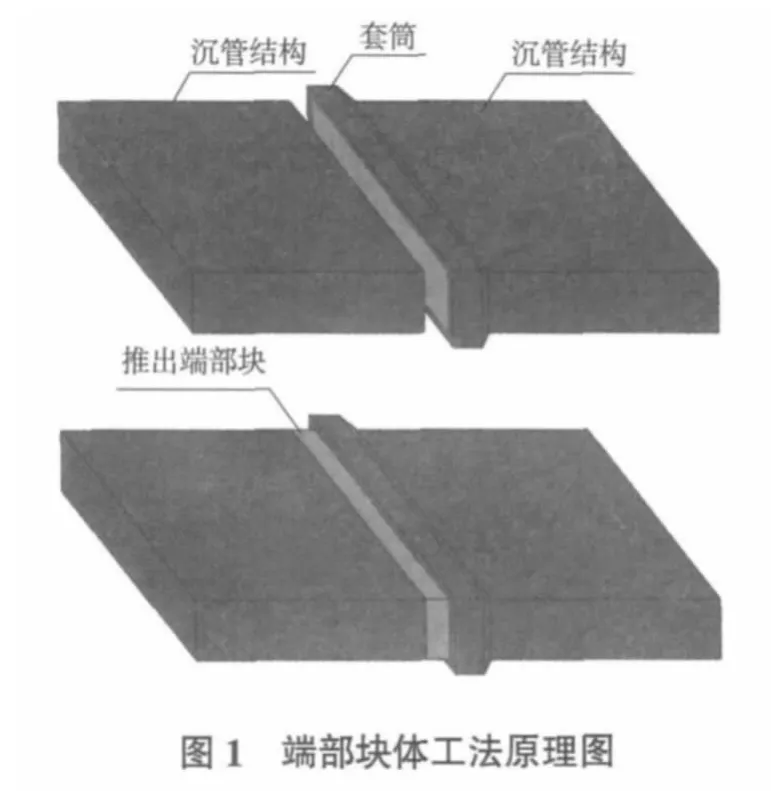

端部塊體工法的原理如圖1所示。

1) 與隧道有相同斷面的端部塊體相當于1個小型管節,端口設置了GINA,背面設置有臨時封門。在擋水圍堰拆除前,預制放置在待接沉管(岸埋段)端部套筒內,或是通風豎井的前置套筒內。

2) 在最終管節沉放對接完成后,用預設在待接端的千斤頂將端部塊體從套筒中推出,使其接觸最終管節的端面,完成GINA的初始壓接。然后與常規管節對接施工相類似,利用水力壓接使得GINA充分壓縮,完成端部塊體與最終管節的對接。

3) 在沉管內部完成端部塊體與待接套筒的臨時止水和縱向鎖定,進行最終鎖定及止水施工。

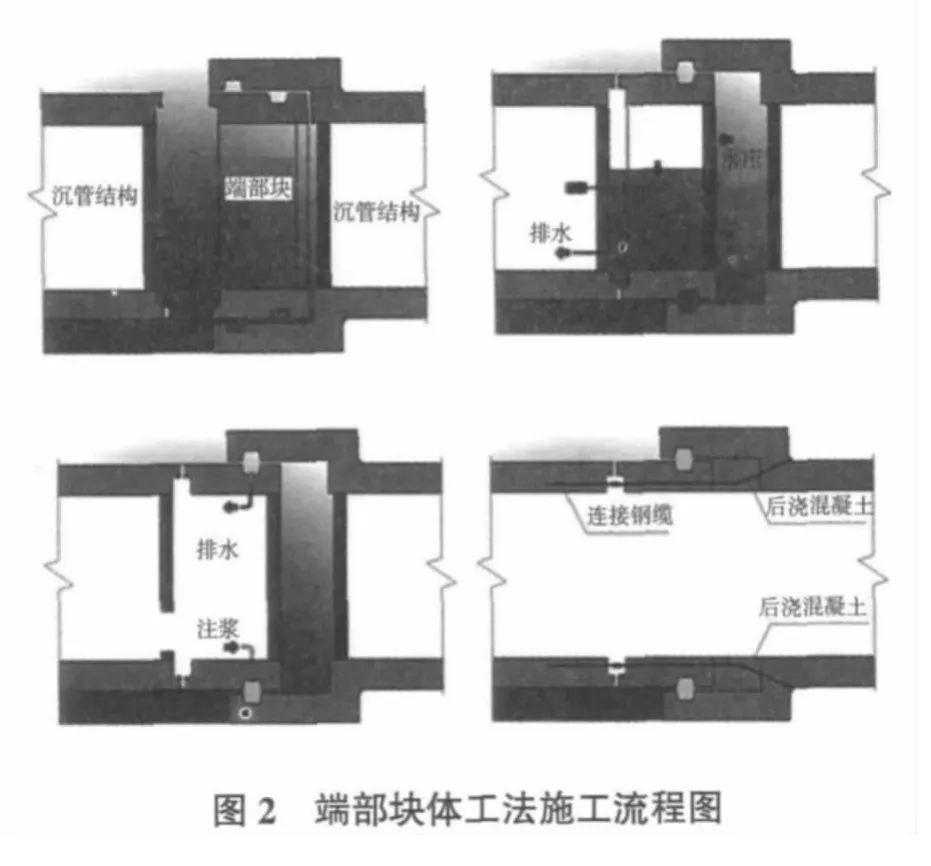

端部塊體工法的施工流程如圖2所示。

端部塊體工法的特點為:

1)端部塊體在干環境下完成組裝和預設。

2) 施工過程的控制和操作都在管節內完成,對潛水作業的依賴小。

3) 施工速度快。

日本川崎航道隧道為沉管結構長1 187 m,管節長131 m,寬39.7 m,高10 m,重52 000 t,共有9節。該工法在川崎航道隧道首次使用時,1 d之內便完成了端部塊體的推出和水力壓接等作業。

3 V型塊體工法

V型塊體工法是日本“五洋建設”開發的最終接頭的施工工法,該工法也已經成功地用于日本大阪南港隧道、衣浦隧道等沉管工程的施工。

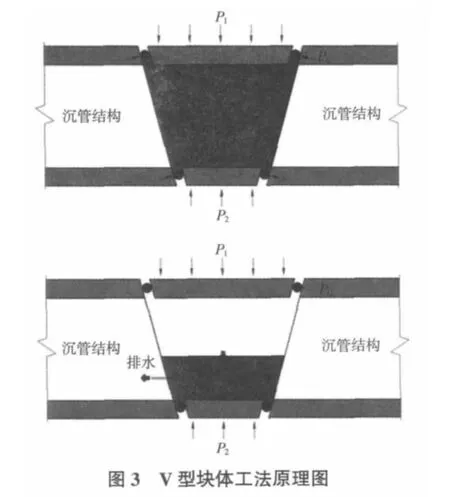

V型塊體工法的原理如圖3所示。

該工法是將V型塊體插入沉管隧道最終連接部,利用塊體自重和楔形水力壓接原理即V型塊體頂底面的水壓力差,使得預設在已沉管節端面上的GINA充分壓縮,實現完全防水效果,為完成最終接頭提供干施工條件。

在日本已有的工程案例中,V型塊體采用鋼殼混凝土結構,V型塊體的上倒角度為15°,其基本構造見圖4。

V型塊體在工廠制作,到現場采用浮吊整體安裝流程如圖5。

V型塊體與已沉管節端面上GINA的初始壓接要依靠V型接頭的自重來完成,因此V型接頭的自重在設計時需要考慮初始壓接的荷載的要求。初始壓接完成后需要通過對最終接頭內腔水壓的監測對初始壓接的密封效果進行確認,再通過控制最終接頭內腔排水,完成水力壓接,如圖4所示。

壓接力的計算如下:

式中:P為壓接力;W為V型塊體浮容重;P1為V型塊體頂面水壓力;P2為V型塊體底面水壓力;PG為GINA壓接力(需考慮角度修正)。

V型塊體工法的關鍵問題如下:

1) 需要對最終接頭進行高精度測量,為V型接頭端面定位提供依據。

2) V型塊體中間的GINA+Ω是永久止水結構,止水帶在工廠安裝,安裝前需要采用臨時預應力將其充分壓縮(圖 4)。

3) 在兩端已沉管節對接端各預設了1條GINA,在用浮吊進行V型塊整體安裝時要確保這兩道GINA的完好和安全,為此需要設置專門的定位導向裝置。

4)V型塊體要與兩側的管節通過澆筑混凝土進行剛性連接(圖4)。

4 “Key”管節工法

“Key”管節工法是五洋建設開發的另一個最終接頭的施工工法,曾經成功用于那霸沉管隧道、大阪夢洲隧道、北九州新若戶隧道等3條隧道的施工。

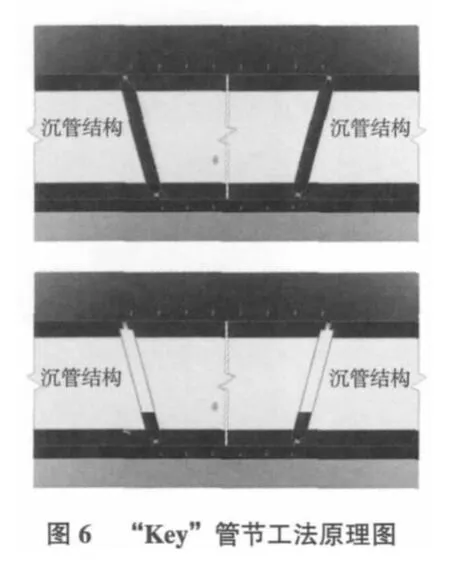

“Key”管節工法適用于管節長100 m左右的沉管隧道,其原理如圖6。

1) 與V型塊體工法的基本原理一樣,將管節的端面設置成斜面,最終管節與最終接頭段合二為一,減少了專門的接頭,可以用常規設備進行安裝。

2) 根據對已沉管節端面的測量成果,通過調整最終管節鋼端殼,將最終管節“配”成與已沉管節端面相互匹配的形狀。

3) 采用可填充膠囊止水帶進行止水,為完成沉管最終對接提供干施工條件,見圖7。

4)利用最終管節上下面的水壓力差完成水力壓接。

壓接力的計算為:

式中:P為壓接力;W為管節下沉重量;P1為管節頂面水壓力;P2為管節底面水壓力;PG為GINA壓接力(考慮仰角修正)。

“Key”管節工法的關鍵問題如下:

1) 需要對沉管端口進行高精度測量,為最終管節鋼端殼的定位提供依據。

2)可填充膠囊止水帶的制造及止水操作:可填充膠囊止水帶需要專門設計,可填充膠囊止水帶固定在已成管段的端面上,當最終管節沉放到位以后進行充氣,止水帶初始壓接。通過接頭腔內水壓的監測對初始壓接的止水效果進行確認,止水效果得到確認以后,在保持膠囊恒壓的條件下充填無收縮砂漿置換膠囊內的壓縮空氣,砂漿達到預定強度后進行水力壓接,止水帶充分壓縮(圖 7)。

3) 通過設置在已沉管節的內千斤頂控制和調整最終管段的位置和姿態,在止水帶壓接施工時提供臨時支撐(圖 8)。

4) 采用鋼板進行現場焊接,將最終管節與已沉管節連為整體,焊接完成以后對鋼板與膠囊止水帶之間的空隙進行壓漿(圖8)。“Key”管節工法的施工流程見圖8。

5 結語

日本沉管隧道最終接頭技術發展總體分為兩個階段,在1994年大成公司采用了“端部塊體(Terminal Block)工法”進行川崎航道隧道和多摩河隧道最終接頭施工前,日本一直采用傳統最終接頭工法。1994年以后,日本的大成公司和五洋建設先后開發了如前文介紹的3種最終接頭新工法,目前已成為日本國內沉管隧道最終接頭施工的主流工法,均已創造多項成功案例。與傳統最終接頭工法相比,新工法更加注重陸地施工、工廠制作和整體安裝,潛水作業主要以檢查核查為主,水下工作量小,易操作,現場施工工期短,但在經濟性方面總體要高于傳統工法,且不同的工法之間存在一定的差異。

目前正在建設的港珠澳大橋沉管隧道工程是一個具有超大橫斷面,遠離陸地,作業條件困難,工期要求比較高的工程,因此該隧道在進行最終接頭位置的確定和最終接頭工法的選擇時可以廣泛借鑒國內外的成功經驗,在工廠化、整體化、裝配化方面做更多的探索,以期選擇一個安全穩妥的方案。

[1]社団法人日本埋立浚渫協會.沈埋トンネル工法と施工事例[R].1998.

[2]社団法人日本埋立浚渫協會.沈埋トンネル工法と施工事例[R].2005.

[3]社団法人日本埋立浚渫協會.沈埋トンネル工法と施工事例[R].2009.