SF-522型氯化鉀鍍鋅添加劑及其鍍層性能

羅建成,莫燁強,詹益騰,胡明,黃啟明, *

(1.華南師范大學化學與環境學院,廣東高校電化學儲能與發電技術重點實驗室,廣東 廣州 510006; 2.廣州三孚新材料科技有限公司,廣東 廣州 510663)

1 前言

鍍鋅主要有熱浸鍍鋅、堿性鍍鋅、氯化鉀鍍鋅等[1-5],因其具有成本低、耐蝕性好、美觀等優點而成為應用最廣并最具發展潛力的表面處理技術。隨著人們環境保護意識的不斷加強及相關法律法規的建立,堿性氰化物鍍鋅已被禁止。因此,尋求環境友好、耐蝕性能高的理想鍍鋅工藝成為廣大電鍍工作者的目標。隨著近年來各種柔軟劑、光亮劑和相應輔助光亮劑的問世,酸性氯化鉀鍍鋅工藝取得長足進步[6-9],并得到廣泛應用,但其耐蝕性能與發達國家相比還有些差距,因此,開發有利于制備高耐蝕性鋅層的添加劑意義重大。

本文探討了自主研發的SF-522 型高耐蝕氯化鉀鍍鋅添加劑的電化學性能,并與國外某添加劑進行對比,重點解決了氯化鉀鍍鋅層耐蝕性差,鍍液不穩定、泡沫多等行業的共性技術問題,提高了氯化鉀鍍鋅添加劑的綜合性能。SF-522 型添加劑主要由主光亮劑、低泡型載體光亮劑和助溶劑組成,主光亮劑為芐叉丙酮和鄰氯苯甲醛中的至少一種,低泡型載體光亮劑由非離子表面活性劑和非離子型有機硅表面活性劑組成。

2 實驗

2.1 配方與工藝

KCl 200 g/L

ZnCl250 g/L

H3BO335 g/L

柔軟劑 30 mL/L 光亮劑 1.5 mL/L

pH 5.0~6.0

θ25 °C

t25 min

Jk2 A/dm2

所用試劑均為分析純,采用SF-522 型添加劑或國外某公司的進口添加劑,鍍液用去離子水配制。采用電鍍級厚鋅板為陽極,10.00 cm × 7.00 cm × 0.02 cm 的鐵板為基體材料,工藝流程為:打磨─除油(50 g/L NaOH,60 °C,5 min)─酸洗(10 mL/L HCl,5 min)─水洗─電鍍(空氣攪拌)─水洗─干燥─性能測試。

2.2 性能測試

電化學測試均在PGSTAT-30 電化學工作站(荷蘭Autolab)上進行,采用三電極體系,均以鉑片為對電極,飽和甘汞電極(SCE)為參比電極。添加劑陰極行為的研究以鉑圓盤電極(0.02 cm2)為工作電極,電解質溶液由35 g/L H3BO3、200 g/L KCl 組成。每次測量前先將工作電極用10 mL/L 稀鹽酸浸泡1 min,經乙醇除油后,用蒸餾水沖洗。鍍層的電化學性能測試以暴露面積為0.785 cm2(d=1 cm)的鍍鋅層為工作電極,質量分數為1%的NaCl 溶液為電解質。先將試樣在-1.2 V 下預處理5 min,再測量極化曲線,掃描速率為10 mV/s。

分別采用赫爾槽試驗法、彎曲陰極法和內孔法測定添加劑的光亮范圍、鍍液的分散能力和覆蓋能力;電流效率及沉積速率的測定通過計算鍍層的實際增重與理論增重得到[10]。鍍層結合力的測試采用熱震試驗和彎曲試驗2 種方法。熱震試驗時,將試樣在200 °C 下烘烤1 h,取出后立即投入室溫水中,如此循環10 次。彎曲試驗是將鍍好的試片反復彎曲至斷裂,觀察裂口處有無鋅層脫落。采用JSM-6510A 掃描電子顯微鏡(日本JEOL)觀察鍍層的表面形貌。

3 結果與討論

3.1 SF-522 型添加劑對鍍液性能的影響

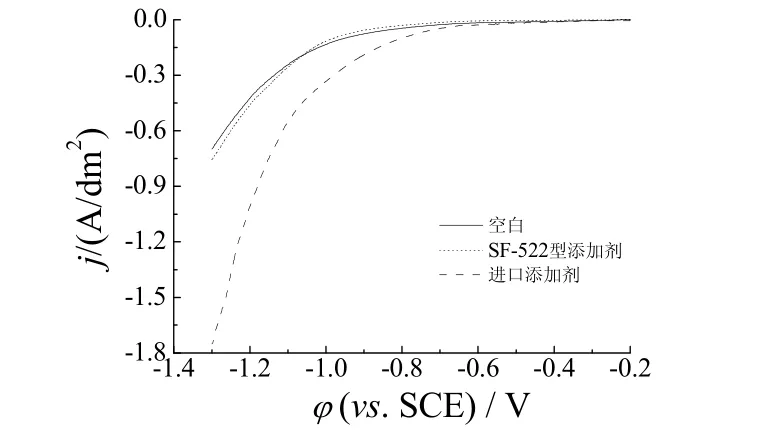

圖1為2 種添加劑在無鋅基礎液(35 g/L H3BO3+ 200 g/L KCl)中的極化曲線。從圖1可知,不加任何添加劑時,隨電位負移,電流密度逐漸增大。-0.3~-0.6 V 區間,電流密度緩慢增大;-0.6 V 時電流密度的增大速率相對變快,說明電極表面開始發生緩慢的析氫反應;-0.9 V 時電流密度迅速增大,此時析氫反應明顯加快。與空白液相比,往基礎液中加入添加劑時,相同電位下的電流密度均減小,說明添加劑的存在使陰極極化增強.另外,含不同添加劑的極化曲線相近,說明2 種添加劑在抑制析氫、增強極化方面的性能較接近。

圖1 含不同添加劑無鋅基礎液的陰極極化曲線Figure 1 Cathodic polarization curves for zinc-free basic bath containing different additives

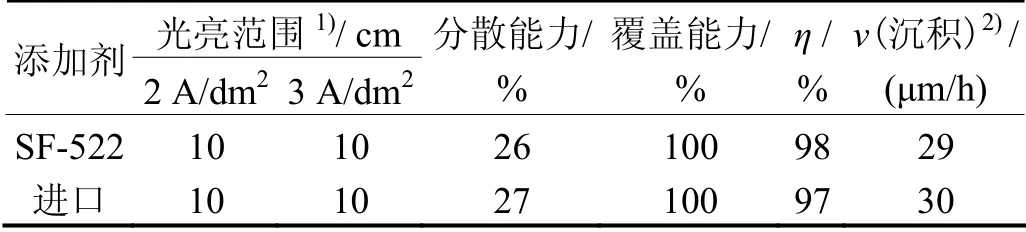

含不同添加劑鍍液的性能測試結果如表1所示。從表1可知,鍍液中分別加入不同添加劑后,其光亮范圍、分散能力、覆蓋能力等相近,這就說明2 種添加劑在鍍液中的性能相當接近。

表1 含不同添加劑的鍍液性能Table 1 Properties of plating baths containing different additives

3.2 SF-522 型添加劑對鍍層性能的影響

3.2.1 鍍層耐蝕性

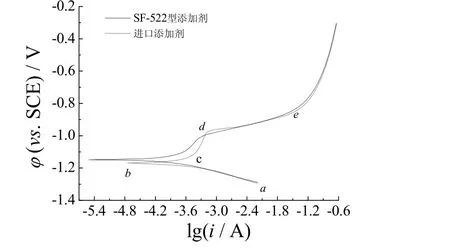

圖2為從含不同添加劑鍍液中所得鍍層在NaCl 溶液中的Tafel 曲線。

圖2 從含不同添加劑鍍液中所得鋅層在1% NaCl 溶液中的Tafel 曲線Figure 2 Tafel plots in 1% NaCl solution for zinc coatings prepared from plating baths containing different additives

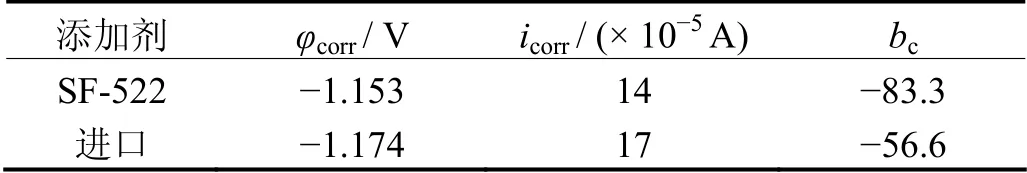

從圖2可知,a點到b點是氫氣析出區;b點到c點是鍍層的活化溶解區,此階段鍍鋅層迅速溶解;c點到d點鍍層的極化電流變化減緩,這是因為鋅的氧化物附著在電極表面,減緩了樣品的溶解;d點到e點電極的氧化電流隨電極電位升高而急劇上升,說明此時樣品的溶解速率增大。表2為圖2中Tafel 曲線擬合所得的對應腐蝕電位(φcorr)、腐蝕電流(icorr)和陰極Tafel斜率(bc)。腐蝕速率通常采用腐蝕電流來表征,腐蝕電流的大小體現了腐蝕反應的快慢。從表2可知,從含SF-522 型添加劑鍍液中得到的鍍層耐蝕性略好于從含進口添加劑鍍液中得到的鍍層。

表2 圖2中Tafel 曲線擬合所得腐蝕參數Table 2 Corrosion parameters obtained from the fitting of Tafel plots in Figure 2

3.2.2 鍍層結合力

結合力測試表明,分別從含SF-522 型高耐蝕鍍鋅添加劑與進口添加劑鍍液中所得鍍層均沒有起皮、脫落現象,均通過了熱震試驗和彎曲試驗,鍍層結合力均合格。

3.2.3 鍍層表面形貌

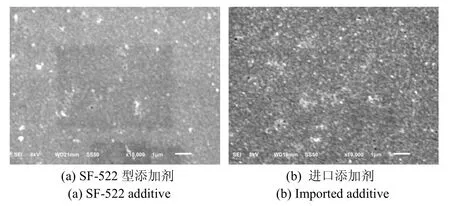

鍍鋅層的機械性能取決于其微觀結構,不同形態和結構的鍍鋅層在化學、物理和機械性能方面存在極大的差異。由圖3可知,從含SF-522 型添加劑的鍍液中所得鍍層表面較平滑,只存在個別微孔;而從含進口添加劑鍍液中所得鍍層表面較粗糙,且存在較多微孔,這可能是其腐蝕較快的原因。

圖3 從含不同添加劑鍍液中所得鋅層的SEM 圖Figure 3 SEM images of zinc coatings prepared from plating baths containing different additives

4 結論

(1) SF-522 型添加劑和國外添加劑在抑制析氫和增強極化方面的性能較接近,光亮范圍、分散能力、覆蓋能力等各項鍍液性能測試結果同樣表明2 種添加劑的性能相當接近。

(2) 鍍液中添加SF-522 型添加劑時,所得鍍層的耐蝕性能略優于添加進口添加劑。分別從含SF-522 型添加劑和進口添加劑鍍液中得到的鍍層的結合力均合格。從含SF-522 型添加劑的鍍液中所得鍍層的表面較平滑,存在少量微孔。從含進口添加劑鍍液中所得鍍層表面較粗糙,存在較多微孔。

[1]AMADEH A,PAHLEVANI B,HESMATI-MANESH S.Effect of rare earth metal addition on surface morphology and corrosion resistance of hot-dipped zinc coating [J].Corrosion Science,2002,44 (10):2321-2331.

[2]左正勛,馬沖,梁智坤,等.堿性無氰鍍鋅光亮劑的研制[J].材料保護,2003,36 (8):67-68.

[3]王朝銘,劉艷.氯化鉀鍍鋅工藝的應用[J].材料保護,2002,35 (5):52-53.

[4]MO Y Q,HUANG Q M,LI W S,et al.Effect of sodium benzoate on zinc electrodeposition in chloride solution [J].Journal of Applied Electrochemistry,2011,41 (7):859-865.

[5]吳育忠,黃美玲,李偉善,等.酸性氯化鉀鍍鋅添加劑含量的紫外分光光度測定[J].材料研究與應用,2008,2 (4):517-519.

[6]吳芳輝,孫文斌,諸榮孫,等.酸性鍍鋅添加劑的研制[J].材料保護,2006,39 (1):51-52.

[7]沈品華,宋長城.高性能氯化物鍍鋅光亮劑的研制[J].材料保護,2006,39 (1):58-61.

[8]周海暉,陸志超.氯化物鍍鋅光亮劑載體的合成[J].電鍍與精飾,2000,22 (3):18-20.

[9]MOUANGA M,RICQ L,DOUGLADE G,et al.Influence of coumarin on zinc electrodeposition [J].Surface and Coatings Technology,2006,201 (3/4):762-767.

[10]安茂忠.電鍍理論與技術[M].哈爾濱:哈爾濱工業出版社,2004:37-51.