葉型厚度參數與壓氣機轉子葉片顫振關聯性研究

陸慶飛

葉型厚度參數與壓氣機轉子葉片顫振關聯性研究

陸慶飛

(中國燃氣渦輪研究院,四川成都610500)

采用計算流體力學與結構動力學相結合的方法,數值模擬了大負荷彎掠扭組合葉片非定常粘性流場;通過對葉片表面非定常氣動力及其所做非定常氣動功的計算分析,采用能量法對葉片顫振與否進行預估判斷。在氣動設計滿足設計要求的基礎上,小范圍調整大負荷彎掠扭組合葉片的最大厚度分布和最大厚度相對位置分布,并分別進行顫振預估計算。結果表明,最大厚度分布和最大厚度相對位置分布對顫振影響明顯。在最大厚度相對位置分布相同的情況下,均勻減薄葉片,會使一階動頻減小,積累功率增大,顫振發生的可能性增大。研究結果對葉輪機顫振機理研究具有一定的參考意義。

大負荷彎掠扭組合葉片;最大厚度分布;最大厚度相對位置分布;顫振

1 引言

現代航空發動機向高推重比方向發展,因此,減少壓氣機級數、提高壓氣機級負荷及喘振裕度是航空發動機壓氣機的發展趨勢。然而,壓氣機級負荷的增加,必須依靠先進的設計技術才能實現。設計中使用大負荷彎掠扭組合葉片在氣動方面獲益明顯,但同時也對強度、結構提出了挑戰。葉片相對厚度減小、部件剛性下降等因素,導致葉片顫振故障頻發,這已成為高性能航空發動機研制過程中的挑戰性問題。葉片顫振故障常常造成災難性后果[1]。

葉片顫振分析涉及流體動力學和結構動力學兩個學科。自20世紀80年代初以來,國外就已經開展了葉輪機顫振方面的數值研究,并取得一定進展。國內已進行了葉輪機二維、三維顫振的數值分析,但在三維扭曲葉片顫振方面(尤其是在葉片結構幾何參數與顫振關聯性方面)做的研究工作還較少。本文就葉片最大厚度和最大厚度相對位置對葉輪機顫振特性的影響進行數值研究。

2 計算方法簡介

目前,預估葉片顫振有經驗法和計算流體力學法兩類。經驗法是通過大量的試驗建立葉片顫振數據庫,其缺點主要是耗資巨大;計算流體力學法能得到葉片表面的壓力分布和激波振蕩,并隨著計算機技術的發展逐步在工程中得到應用。

本文采用計算流體力學法數值模擬葉片顫振,思路是:用結構動力學法確定葉片振型、自振頻率和振幅分布后,假設葉片作簡諧振動,得出葉片結構運動方程(體現在網格運動規律上),然后將其納入振動葉片的非定常三維流場數值模擬中,計算葉片上非定常氣動力及氣動力所做的功,最后由能量法[2,3]預估顫振發作幾率。

3 研究對象

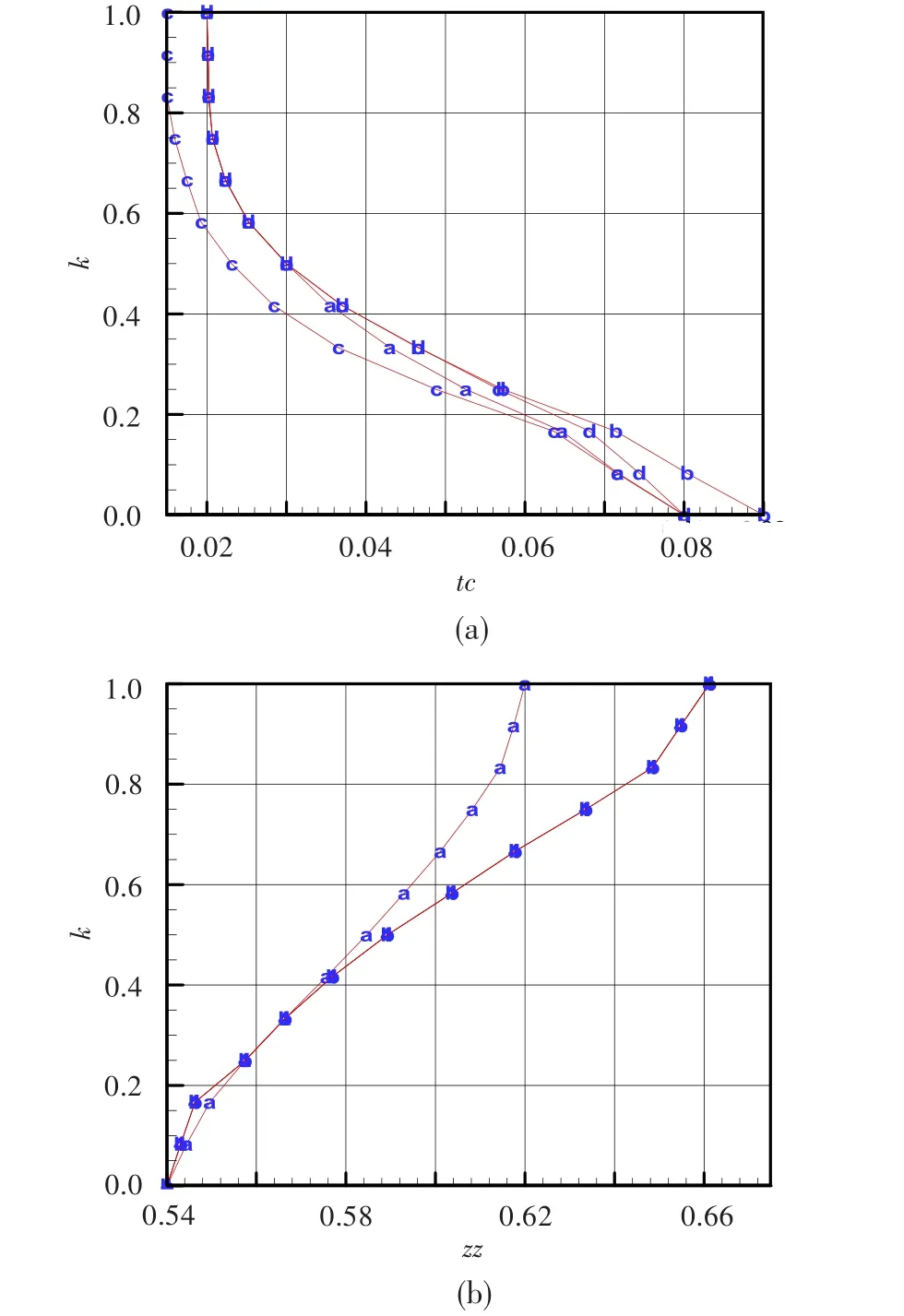

針對某壓氣機葉型(a葉型),在氣動設計滿足要求后,調整大負荷彎掠扭組合葉片最大厚度和最大厚度相對位置分布,得到b、c、d三種葉型(如圖1所示,圖中k為葉片徑向相對高度,tc為最大厚度,zz為最大厚度位置分布)。下面對這四種葉型的顫振預估結果進行比較分析。

從圖中可看出,相對a葉型,b葉型增加了根部厚度,c葉型減小了尖部厚度,d葉型改變了葉中厚度分布,b、c、d三種葉型的最大厚度位置作了相同調整。相對b葉型,c葉型的最大厚度均勻減薄,d葉型根部最大厚度減小。

4 動葉振動分析

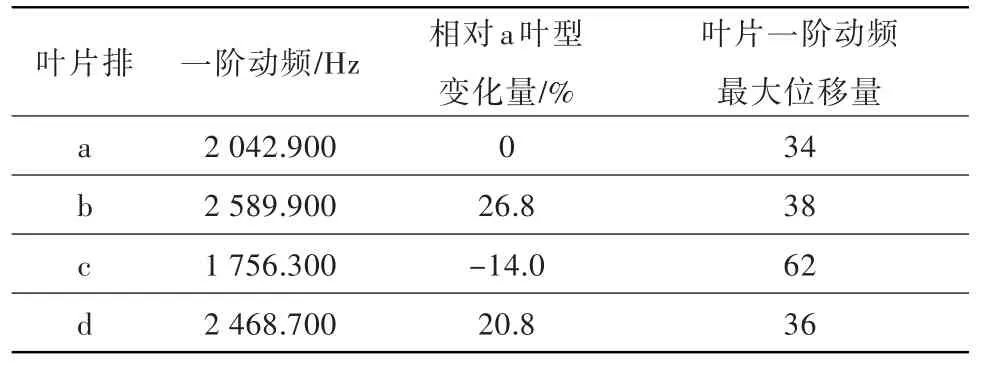

取大負荷彎掠扭組合葉片轉子,其材料特性為:彈性模量195 GPa,泊松比0.3,密度7 800 kg/m3。在相對換算轉速1.0下,由ANSYS分析得到的葉片一階動頻見表1。位移量是由ANSYS有限元節點插值轉換到非定常繞流計算網格節點上的結果。

從表1和圖2可看出,最大厚度分布和最大厚度相對位置分布變化,對動葉一階動頻和一階振動位移影響比較明顯,但四種葉型的位移分布形式類似。

圖1 葉型最大厚度分布和最大厚度相對位置分布圖Fig 1 Distribution of airfoil maximum thickness and relative location

表1 轉子動頻Table 1 The rotor dynamic frequency

5 顫振分析

對以上四種葉型進行結構動力學分析、三維定常分析及顫振分析。首先根據結構動力學特性分析得到葉片自振頻率和位移量分布,然后進行振動葉片三維非定常繞流計算,獲得葉片上非定常平均積累總功率L,由此進行氣彈穩定性(顫振)判別[4,5]。

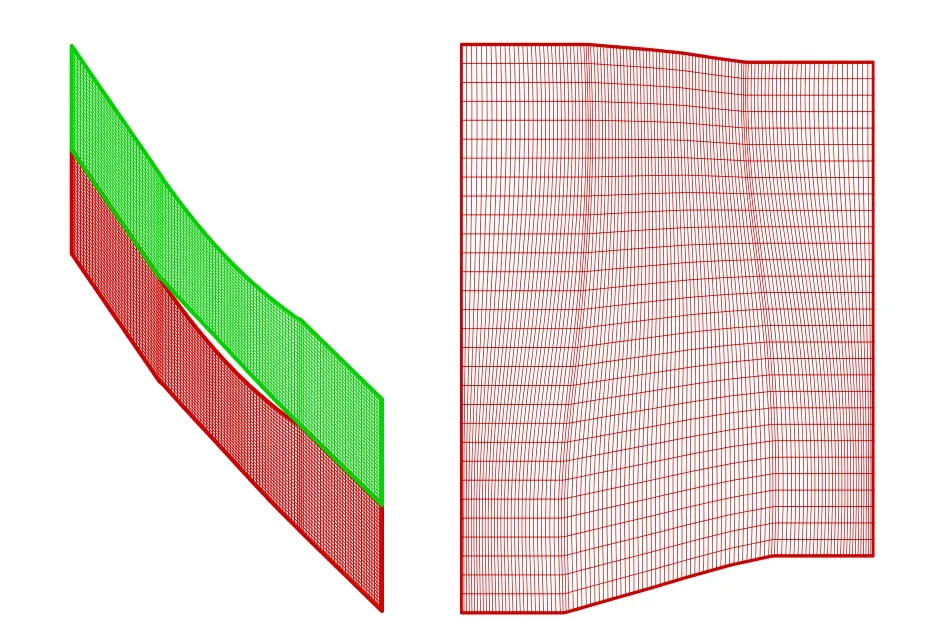

計算網格:網格數31×31×111(周向×徑向×軸向),示意圖見圖3。

初場:推進1 000時間步,得到收斂的轉子全維定常流場作為初場。

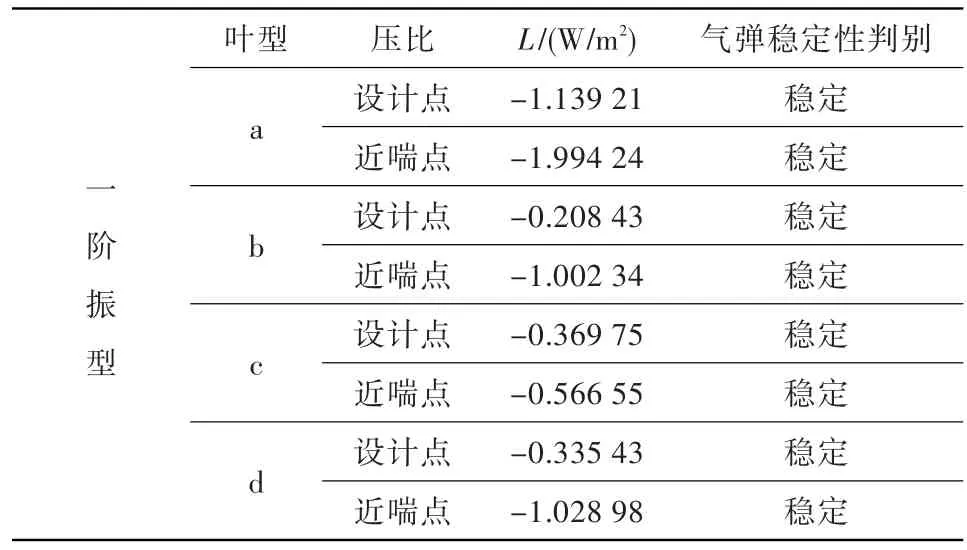

振動葉片非定常繞流分析:非定常計算做6個振動周期。表2列出了1.0轉速下沿特性線計算得到的最后一個周期內葉片非定常平均積累總功率。

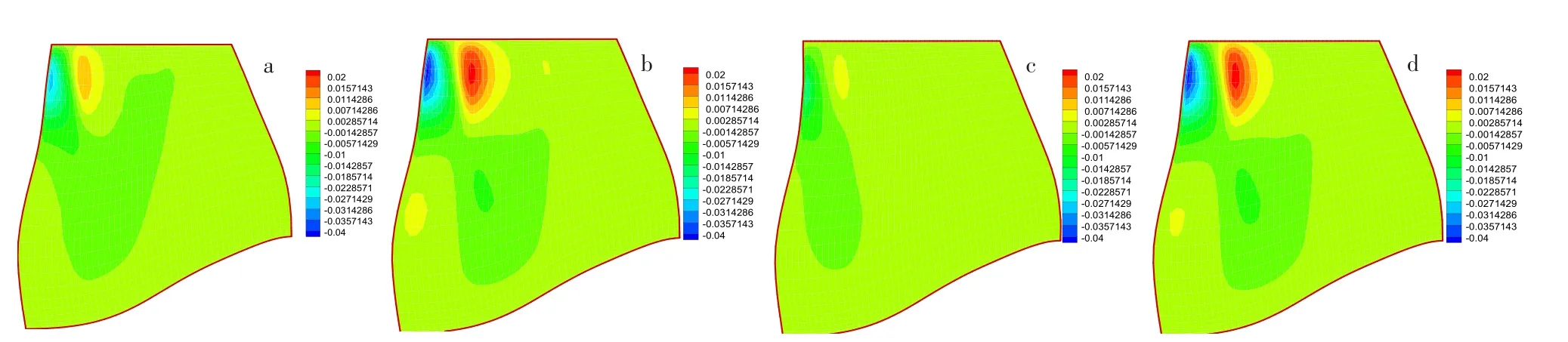

根據三維氣動計算結果,計算得到設計點和近喘點轉子葉片的壓比。由表2可以看出,一階振型的顫振,臨界點的非定常平均積累功率都是負值,因此斷定顫振邊界在三維計算的喘振邊界外。由圖4、圖5可看出,做正功的區域表示氣流對葉片做功,做負功的區域表示葉片對氣流做功;設計點和近喘點兩種葉型的積累功分布較一致。在設計點,從葉

圖2 壓氣機動葉一階振動位移分布Fig.2 Displacement distribution of compressor rotor blade at first-order vibration mode

圖3 葉片網格示意圖Fig.3 Computation grids

圖4 設計點積累功率分布Fig.4 Accumulated power distribution at design points

圖5 近喘點積累功率分布Fig.5 Accumulated power distribution at near stall points

表2 1.0轉速下平均積累功率Table 2 Average accumulated power and corresponding pressure ratio at 1.0 corrected speed

中到葉尖部分,氣流與葉片能量交換比較多:葉片前緣附近氣流做負功,靠近前緣三分之一處正功;葉根部分,氣流基本不做功,氣流與葉片能量交換較少。而在近喘點,做正功的區域較大。c葉型相對b葉型積累功率明顯增大,d葉型與b葉型的積累功率分布比較一致,但總的積累功率d葉型偏大;a葉型與b、d葉型的積累功率分布不太一致,a葉型的積累功率比d葉型的小,但比b葉型的大。由此可以得出最大厚度相對位置分布明顯影響積累功率。

6 結論

(1)葉片高度相同的條件下,葉型最大厚度分布直接決定了風扇/壓氣機葉片的剛度,同時對葉片非定常繞流結構也有重要影響。葉型最大厚度相對位置也會影響葉片剛度,但主要影響葉片通道內流場分布。

(2)在最大厚度相對位置分布相同的情況下,均勻減薄葉片,會使一階動頻減小,積累功率增大,顫振發生的可能性增大。

(3)氣動設計達標后,小范圍調整最大厚度分布和最大厚度相對位置分布,轉子積累功率分布和非定常平均積累總功率變化明顯。適當調整最大厚度分布和最大厚度相對位置分布,可改善葉片積累功率分布和減小非定常積累功率,從而降低顫振。

[1]張揚軍,陶德平,周盛.某型風扇葉片顫振研究[J].燃氣渦輪試驗與研究,1994,7(2):5—8.

[2]周盛.葉輪機氣動彈性力學引論[M].北京:國防工業出版社,1989.

[3]Yang J Y.Third-Order Nonoscillatory Schemes for the Eul?er Equations[J].AIAA Journal,1991,29(10):161—168.

[4]施永強,楊青真,周新海.風扇/壓氣機葉型厚度對顫振特性的影響[J].航空學報,2009,30(6):979—984.

[5]施永強.三維葉片顫振與葉片設計關聯性研究[D].西安:西北工業大學,2006.

Numerical Research of the Effects of Blade Thickness Parameter on Compressor Rotor Blade Flutter

LU Qing-fei

(China Gas Turbine Establishment,Chengdu 610500,China)

The numerical simulation of unsteady viscous flow filed of heavy load bent,swept and twisted blades has been made by using the method of the coupling of CFD and CSD.According to the calculation and analysis of the unsteady aerodynamic force and the resulting work,it is estimated whether the blade flut?ter occurs by adopting the energy method.When aerodynamic design fulfilling the demands,the distribution of the blade maximum thickness and the relative location is adjusted in little range and the flutter computa?tion is executed.The calculated results showed the significant effects of the blade maximum thickness and the relative location on flutter.The blade thickness reduction made the first-order frequency decrease and accumulated power increase in the case of the same location of the maximum thickness.Consequently,the possibility of blade flutter increased.The result of present investigation will be referential for the turboma?chinery flutter mechanism.

heavy load bent,swept and twisted blade;maximum thickness distribution;maximum thickness relative location distribution;flutter

V215.3+4

A

1672-2620(2012)02-0018-03

2011-05-18;

2012-03-06

陸慶飛(1977-),男,四川人,高級工程師,碩士,主要從事壓氣機氣動設計。