某型發動機高壓壓氣機第6級靜子葉片掉角故障分析

可成河,鞏孟祥,趙鑫

(1.駐沈陽黎明航空發動機(集團)有限責任公司軍事代表室,沈陽 110043;2.中航工業沈陽發動機設計研究所,沈陽 110015)

某型發動機高壓壓氣機第6級靜子葉片掉角故障分析

可成河1,鞏孟祥1,趙鑫2

(1.駐沈陽黎明航空發動機(集團)有限責任公司軍事代表室,沈陽 110043;2.中航工業沈陽發動機設計研究所,沈陽 110015)

可成河(1963),男,高級工程師,從事航空發動機裝配工藝研究工作。

針對某型發動機高壓壓氣機第6級靜子葉片掉角故障,分別進行了斷口分析、強度計算、振動模態試驗和整機動應力測試,綜合分析結果表明:第6級靜子葉片掉角斷口均屬于高周疲勞;實測第9階振型的最大相對振動應力區與故障葉片的裂紋起始位置吻合;第9階自振頻率對葉尖附近的弦長、厚度及尾緣R的尺寸微小變化很敏感。采取了增加頻率限制、對涂"W"漆前的吹砂工藝進行細化以保護葉片的措施,使得該故障得以排除。

高壓壓氣機;靜子葉片;掉角故障;航空發動機

0 引言

航空發動機發展史是伴隨著故障的發生、排除、再發生與再排除的過程。通過故障分析,找出故障原因,從而采取有效措施排除,不僅能解決航空發動機設計與使用中的難題,而且能舉一反三地應用于在役發動機的改進中,從而提高發動機的設計與制造能力。3臺某型發動機在試車時分別發生1片高壓壓氣機第6級靜子葉片排氣邊葉尖掉角故障,故障葉片具有以下共同特點:(1)3個故障葉片掉角位置均位于葉尖排氣邊;(2)3個故障葉片掉角形貌相近;(3)3起掉角故障均在工廠試車后分解時發現,且總工作時間較短;(4)除了掉角葉片,同級其它靜子葉片沒有發現裂紋;(5)掉角引起的第7級轉子葉片2次損傷較輕,燃燒室、渦輪等部件未見打傷,沒有對發動機試車造成影響。通過對故障葉片進行斷口分析和強度計算與試驗,找到了故障發生的原因,并采取了相應的解決措施,使故障得以排除。

本文詳細介紹了某型發動機高壓壓氣機第6級靜子葉片掉角故障原因的分析過程和方法。

1 斷口分析

1.1 宏觀觀察

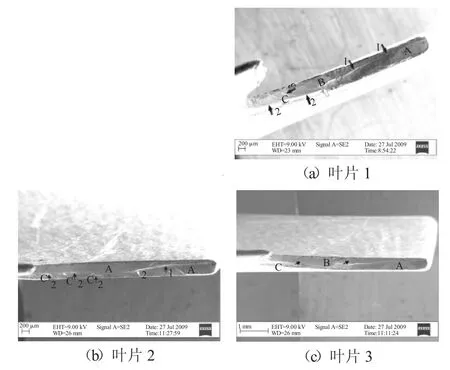

故障葉片外觀如圖1所示,斷口宏觀形貌如圖2所示。從圖1、2中可見,掉角均呈魚鉤狀,斷口均已氧化變色。

圖1 故障葉片外觀

圖2 斷口宏觀形貌

1.2 斷口形貌分析

3個葉片斷口的形貌相似,均可分為a區和b區。

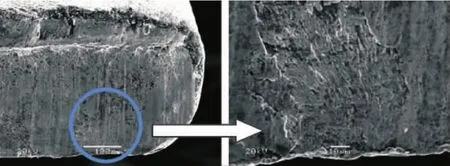

3個故障葉片a區的低倍2次電子像如圖3所示,從圖中可知,其斷口為疲勞斷口。每個斷口存在3個彼此獨立的斷裂部分A、B、C。這意味著存在3個疲勞源,主疲勞源位于葉尖與葉背的交界處附近;其他2個疲勞源分別位于靠近葉尖的葉盆側和葉背側。主疲勞源磨損嚴重,在未磨損區域呈現疲勞特征,未見明顯的冶金缺陷,如圖4所示。

3個故障葉片b區的低倍2次電子像如圖5所示。b區右側為疲勞擴展區,根據疲勞弧線形狀可以確定疲勞裂紋由斷口右側向左側擴展,排氣邊左側較粗糙,有韌窩特征,為瞬斷斷口,面積較小。

圖3 斷口a區2次電子像

圖4 葉片3葉尖位置的形貌

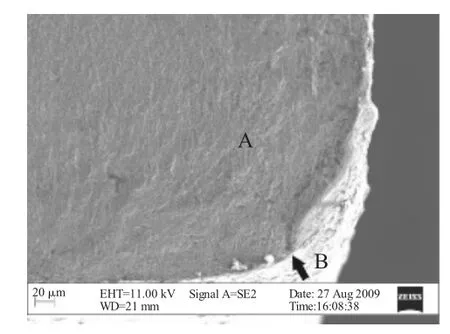

將故障葉片1、2的葉身表面W涂層去除,以便于對掉角葉片的主疲勞源處的表面進行掃描電鏡觀察,在掃描電鏡中觀察葉身表面,經過吹砂處理的葉身表面顯微形貌有些粗糙,如圖6所示;在主疲勞源處葉片表面不夠圓滑,如圖7所示。

圖5 斷口b區2次電子像

圖6 葉片1葉背表面的2次電子放大像

1.3 材質分析

1.3.1 金相組織

對故障葉片1、2進行金相組織檢查,二者金相組織形貌一致,未見過熱過燒特征和其他冶金缺陷,其組織正常,如圖8所示。

1.3.2 化學成分分析

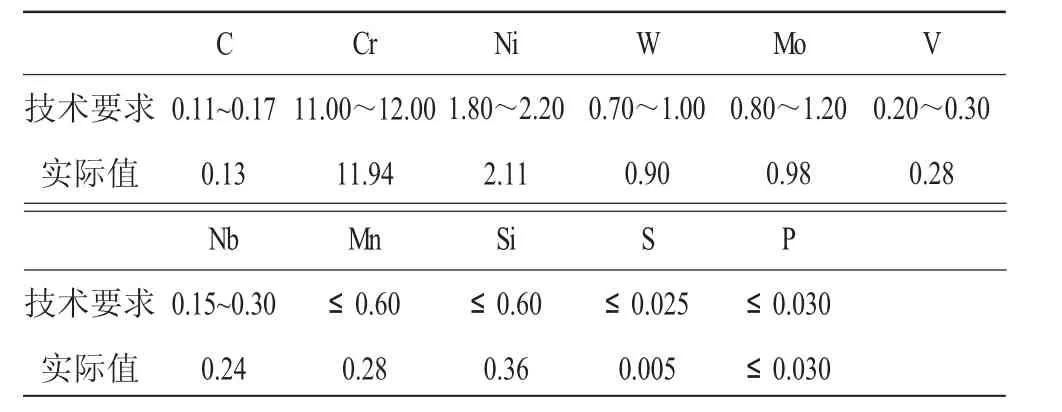

由于葉片質量較小,未進行氫的質量分數檢查。僅對故障葉片2進行化學成分分析,化學成分均符合1Cr12Ni2WMoVNb合金的技術要求,其檢查結果見表1。

1.4 斷口分析結論

圖8 葉片1縱向金相組織

圖7 葉片1葉尖側主疲勞源及其附近斷口的2次電子放大像

表1 葉片2掉角葉片化學分析結果w/%

(1)3臺故障發動機高壓壓氣機第6級靜子葉片掉角斷口形貌相近,均屬于高周疲勞,初始疲勞源位于葉尖與葉背的交界處附近,斷口疲勞源處均未見明顯的冶金缺陷;

(2)對去涂層后的故障葉片1、2進行高倍觀察發現,葉尖倒角不夠光滑,吹砂表面較粗糙,可能會促進疲勞裂紋萌生。

2 強度振動計算與試驗

2.1 靜應力計算分析

某型發動機高壓壓氣機第6級靜子葉片為懸臂結構,由特征點處應力值及應力沿葉高分布可知:

(1)在設計點狀態,前緣特征點處于壓應力狀態,葉背側和尾緣特征點處于拉應力狀態,葉身各截面最大應力點位于葉背側。

(2)葉身應力由葉根到葉尖依次減小,整個葉片葉身的最大應力出現在葉根截面葉背側的特征點,為439 MPa;葉尖附近靜應力水平很小,葉尖處為0;在距葉尖5 mm范圍內,尾緣特征點的應力不大于30 MPa。

由于葉尖附近的靜應力較小,不會出現因靜強度儲備不足破壞或者低循環疲勞破壞的失效模式。2.2振動特性分析

2.2.1 計算與試驗結果綜合分析

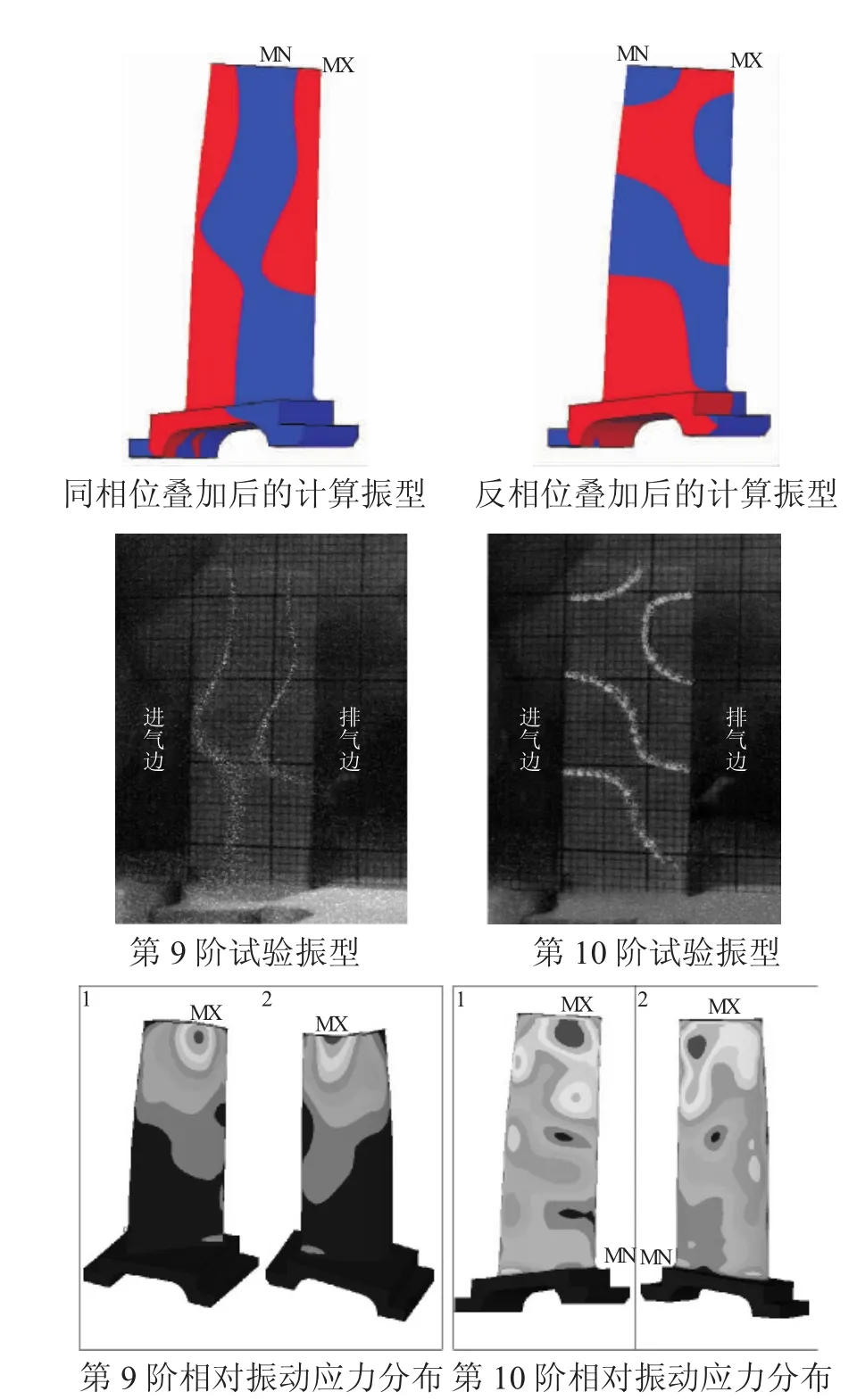

采用有限元分析法計算了某型發動機高壓壓氣機第6級靜子葉片第1~11階的振型、振頻和相對振動應力分布;采用激光散斑干涉法對該葉片進行了第1~11階的振型、振頻試驗。計算得到的第1~8階及第11階振型與試驗測得的振型完全吻合;第9、10階振型存在一定差別,2階計算振型按同相位和反相位疊加后的結果與試驗結果完全相同(如圖9所示)。可見由于第9、10階的頻率差較小,振型產生了耦合現象。

相對振動應力分布表明:只有實測第9階振型的最大相對振動應力位于葉尖靠近排氣邊的葉背處,與故障葉片的裂紋起始位置相吻合。

試驗結果表明:第9階振型的頻率對葉尖附近型面弦長、厚度及尾緣R的尺寸微小變化很敏感,對于葉尖附近葉型偏薄、弦長偏長的葉片,其高階自振頻率明顯減小;尾緣偏薄,第9、10階振型的頻率差縮小。

圖9 第9、10階疊加后的葉片振型

2.2.2 共振分析

某型發動機高壓壓氣機第6級靜子葉片產生激振的因素有上游87片第5級轉子葉片、95片第6級轉子葉片和下游101片第7級轉子葉片。

實測結果的坎貝爾圖(如圖10所示)表明:101E是在設計點激起第9階共振的激振源。絕大部分葉片在工作轉速范圍內不會發生第9階共振,只有在葉片第9階自振頻率較低的情況下,才會發生共振。

圖10 實測振動坎貝爾圖

2.2.3 整機動測分析

進行了整機動應力測試,動測坎貝爾圖如圖11所示。測試到葉片的振動有2階:(1)由K=95,K=101激起的第7階共振,共振轉速為12410~12780 r/min,振動頻率為19660~21520 Hz;(2)由K=108激起的第9階振型的強迫振動,測得最高振動轉速為12780 r/min,振動頻率為23030 Hz。

第7階振型共振不是掉角故障發生的原因,因為貼片引線前后葉片振動特性的對比試驗表明:貼片引線影響葉片的頻率,各階振型沒有變化;貼片后第7階固有頻率平均提高4379 Hz左右,共振轉速相應提高2600 r/min左右。

在沒有應變計影響的葉片中,其第7階振型的共振轉速應該在10180 r/min左右,氣動負荷減小,則應力減小。第7階最大應力點位置不在葉尖,與故障葉片掉角位置不同。

第9階振型共振是掉角故障發生的主要原因,分析如下:按動測結果,在未與激勵因素(K=101、95)相交,即第6級靜子葉片前后轉子葉片尾流激勵未完全耦合的情況下,測試的最高轉速為12780 r/min,葉片已經發生振動。剔除應變計的影響,考慮頻率“公差帶”的范圍,按坎貝爾圖分析,會有個別葉片的第9階振型出現在發動機最大轉速附近。

圖11 整機動測坎貝爾圖

3 故障原因分析及排故措施

3.1 故障原因

根據斷口分析、強度計算、振動模態試驗和整機動應力測試結果,對故障原因綜合分析如下:

(1)斷口分析結果表明,3臺故障發動機的第6級靜子葉片掉角斷口均屬于高周疲勞,初始疲勞源均位于葉尖與葉背的交界處附近,距葉片排氣邊約2~4 mm,產生初始裂紋的應力較大,裂紋擴展的應力較小;

(2)相對振動應力分布表明,只有實測第9階振型的最大相對振動應力區與故障葉片的裂紋起始位置吻合;

(3)振動特性計算和模態試驗結果表明,第9階自振頻率對葉尖附近的弦長、厚度及尾緣R的尺寸微小變化很敏感;葉尖附近葉型偏薄、弦長偏長的葉片的第9階自振頻率明顯降低,其中自振頻率降低幅度較大的個別葉片在最大工作轉速附近發生共振,可能導致葉片掉角。

3.2 排故措施

(1)對第6級靜子葉片增加頻率限制要求,第9階振頻不得小于24100 Hz(允許測量誤差為±50 Hz)。當第9階振頻小于24100 Hz時,允許對不滿足要求的葉片在葉型公差范圍內沿弦向以拋修葉片排氣邊的方式進行調頻(在距葉尖5 mm葉高范圍內)。

(2)對涂“W”漆前的吹砂工藝進行細化和改進,加強生產過程中對葉尖區域的防護,避免對葉片造成損傷。

4 結束語

(1)排故措施已在某型發動機中采用,使該型發動機恢復批產交付。

(2)已采用排故措施的發動機在后續工廠試車和外場應用中,均未發生掉角故障,在外場的驗證正在進一步跟蹤調研。

(3)采用激光散斑干涉法對故障葉片進行了第1~11階的振型、振頻的試驗測量方法已推廣到其他型號發動機設計中。

[1]陳光.航空發動機結構設計分析[M].北京:北京航空航天大學出版社,2006:553-585.

[2]費成巍,柏樹生,白廣忱,艾延廷.轉子振動故障的過程功率譜熵特征分析與定量診斷[J].航空發動機,2011,37(1):48-51.

[3]陳光.航空燃氣渦輪發動機結構設計[M].北京:北京航空航天大學出版社,1994:26-73.

[4]宋兆泓,陳光.航空發動機典型故障分析[M].北京:北京航空航天大學出版社,1993:16-48.

[5]姜廣義,王娟,姜睿.航空發動機風扇機匣振動故障分析[J].航空發動機,2011,37(5):38-40.

Fracture Failure Analysis of Sixth-Stage Stator Blade for an Aeroengine HP Compressor

KE Cheng-he1,GONG Meng-xiang1,ZHAO Xin2

(1.Customer Representaitive in SLEMC,Shenyang 110043,China;

2.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

The fracture analysis,strength calculation,vibration modal test and engine dynamic stress measurement were conducted for the sixth-stage high-pressure stator blade fracture failure of an aeroengine.The analysis results show that the sixth-stage stator blade fracture failure is caused by high cycle fatigue.The measured biggest relative vibration stress region of the ninth mode is correspond with initial position of failured blade crack.The ninth-stage natural frequency is very sensitive to the slight variations of chord length near tip, thickness and size of trailing edge R.The frequency restrict method and the sand blasting technics refined before"w"painting are adopted to protect blade and eliminate failure.

HP Compressor;stator blade;blade fracture failure;aeroengine

2012-01-17