雙軸E級燃氣蒸汽聯合循環機組甩負荷試驗

彭 輝,于 強

(江蘇方天電力技術有限公司,江蘇 南京 211102)

由東汽引進三菱技術生產的首臺雙軸E級燃氣蒸汽聯合循環機組,商業運行前根據電網的要求進行甩負荷試驗,評價機組調速系統的控制能力,實測雙軸燃機轉子的轉動慣量[1]。為完成首臺雙軸E級燃氣輪機的甩負荷試驗,以東汽M701D型燃機為研究對象,與單軸燃機、亞臨界汽包爐機組作比較,分析機組甩負荷的差異,為制定燃機甩負荷控制策略提供了重要依據,通過現場試驗計算得出機組甩負荷的主要參數和轉子轉動慣量,為同類型機組甩負荷試驗提供參考。

1 系統簡介

某廠2×220 MW燃機熱電聯產工程是依托國家“川氣東送”在江蘇省的重要配套項目。燃氣輪機(以下簡稱GT)為東汽供貨引進三菱技術生產的M701D型燃機,燃用天然氣,額定出力為140.3 MW,排氣溫度為534.7℃;汽輪機(以下簡稱ST)為東汽供貨的D78B型號高壓、單缸、雙壓、無再熱、下排汽、單軸抽汽凝汽式供熱機組,發電出力為62.29MW,供熱出力為58.46 MW,高壓進汽參數為7.135 MPa(a)/515.4℃/210 t/h,低壓進汽參數為0.399 MPa(a)/270.3℃/47.52 t/h;余熱鍋爐采用杭州鍋爐有限公司生產的型號為NG-M701D-R1的高壓或次高壓蒸汽參數、雙壓、自然循環、臥式布置余熱鍋爐;燃機控制系統(TCS)隨三菱燃機配供,采用三菱重工的DIASYS系統;DCS采用ABB公司的SYMPHONY系統。

燃機部分由19級的壓氣機,18個預混式低NOx燃燒器和4級透平組成,燃燒室為環管型燃燒室,由18個預混式低NOx燃燒器組成,每個預混式低NOx燃燒器由8個主噴嘴和1個位于中心部位的值班噴嘴組成。壓氣機轉動產生壓縮空氣在燃燒器內與己被處理過的天然氣混合并點火,被壓縮和加熱后的混合氣體膨脹通過燃氣透平做功,一部分能量用于驅動壓氣機,而其余部分能量用于驅動發電機,膨脹后的氣體則通過余熱鍋爐從主煙囪排入大氣,由余熱鍋爐產生的兩段過熱蒸汽進入汽輪機做功直接驅動發電機。燃機的轉速負荷由燃料控制閥控制,汽輪機轉速負荷由2個高壓調門、1個低壓調門控制。為方便啟動系統,設計了100%容量的高低壓旁路均直接排至凝汽器[2]。

2 雙軸燃氣聯合循環機組甩負荷特點

2.1 與9F單軸燃氣聯合循環機組比較

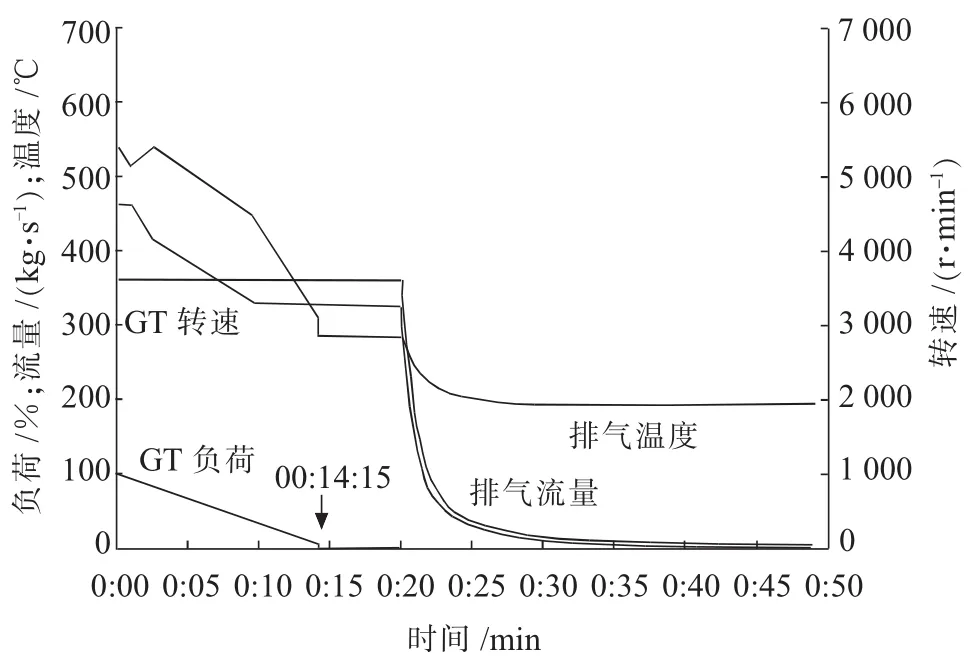

9F單軸燃氣聯合循環機組燃氣輪機與汽輪機在同一軸線上,驅動同一發電機,甩負荷時汽輪機退出控制,主汽門與調門同時關閉,僅靠燃氣輪機提供動力維持機組3000 r/min;雙軸燃氣聯合循環機組,燃氣輪機甩負荷時,主燃料閥瞬間大幅關小,巨大的能量瞬間失去,燃氣輪機維持空負荷轉速時排氣溫度迅速下降,快速冷卻余熱鍋爐,汽機側的蒸汽參數急劇下降,需立即手動快速降低汽輪機組負荷,同時調整旁路來逐步停止汽機,必要時打閘停機以保證汽輪機安全,所以雙軸燃機只能分別進行燃氣輪機和汽輪機的甩負荷試驗。從廠家提供的的停機曲線,如圖1所示。燃氣輪機從滿負荷到空負荷,排氣溫度從530℃降低到280℃左右,余熱鍋爐提供的蒸汽參數無法維持汽輪機空轉。

圖1 M701D型燃機停機曲線

2.2 與燃煤汽包爐比較

(1)燃煤汽包爐甩負荷時,由于汽包爐具有較大的蓄熱量,試驗時控制好汽包水位和油槍的進油量[3],維持汽溫不劇烈變化即滿足試驗要求。

(2)雙軸燃氣聯合循環機組汽輪機組甩負荷時,既要滿足鍋爐安全門不動作,高壓旁路的開啟又要保證凝汽器的安全,需及時調整燃氣輪機的排氣量,降低燃氣輪機的負荷,同時滿足汽輪機主汽門前汽溫降幅不大于50℃,需現場進行燃氣輪機負荷、排氣溫度與蒸汽溫度變化關系的試驗,確定甩負荷時燃氣輪機的對應負荷。

通過試驗,本機組增加“汽機甩負荷動作時,燃機快速減負荷至70 MW,速率為140 MW/min”的邏輯。同時為防止低壓蒸汽超壓,提高汽輪機控制轉速的能力,采用全開低壓旁路對低壓蒸汽回路泄壓,低壓調門關閉后不再參與轉速調節。

2.3 與單純的汽輪機比較

與汽輪機瞬間關閉進汽調門不同,燃氣輪機通過控制最小燃料量以維持燃機不熄火不跳機。為保持燃機空負荷定速運行,主燃料閥瞬間大幅關小,這會造成燃機熄火或者燃燒壓力波動過大等情況,導致燃機出現安全隱患,因此需進行現場試驗,得出最小控制信號輸出(CSO)限定值。在甩負荷試驗期間,還應安排專人進行燃機熄火及壓力波動的監視。

甩負荷時汽輪機直接關閉調門阻止蒸汽進汽,轉子最大加速度出現在調門開始關閉的瞬間,調門關閉后主要是中間容積蒸汽推動轉速爬升[4];燃氣輪機是直接降低燃料量至最小值,待轉速下降后再開啟燃料控制閥維持空負荷轉速,轉子最大加速度出現在燃料控制閥開始關閉的瞬間。由于一直有最低燃料量維持,燃氣輪機轉速的飛升值較汽輪機大的多,通常接近3300 r/min,控制不好更容易引起超速保護動作。

3 甩負荷試驗情況

3.1 汽機甩負荷

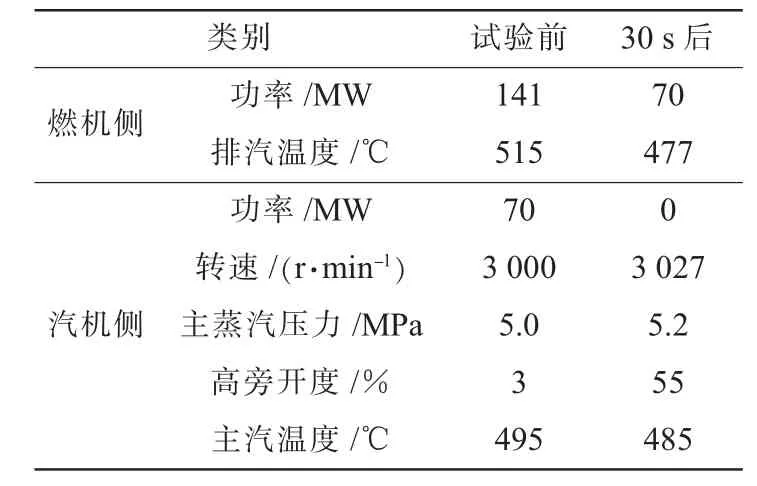

2011年11月24日進行汽機100%甩負荷,按下電氣“緊急停機”按鈕,聯跳發電機主開關、滅磁開關,甩掉全部電負荷,功率負荷預測功能作用,迅速關閉高低壓調門,旋轉隔板,甩負荷后汽機轉速飛升至3112 r/min,3 s后轉速3060 r/min時高壓調門開啟,超速保護裝置(OPC)動作1次后機組轉速緩慢穩定在3000 r/min左右,燃機快速降至70 MW。甩負荷時前后主要參數如表1所示,汽輪機甩負荷曲線如圖2所示。

根據圖 2 計算出動態超調量:Ф=(nmax-n0)/n0×100%=(3113-3000)/3000×100%=3.7%, 且 Ф <5%,該值滿足國家標準的要求。

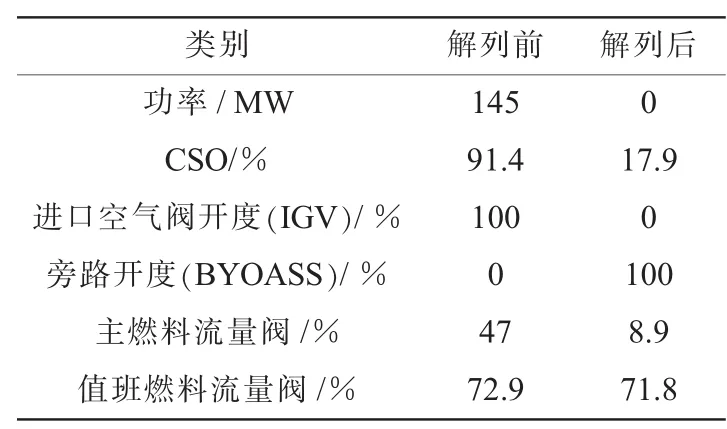

表1 汽輪機甩負荷時前后主要參數值

圖2 汽輪機甩負荷曲線(最高飛升轉速3112 r/min)

3.2 燃氣輪機甩負荷

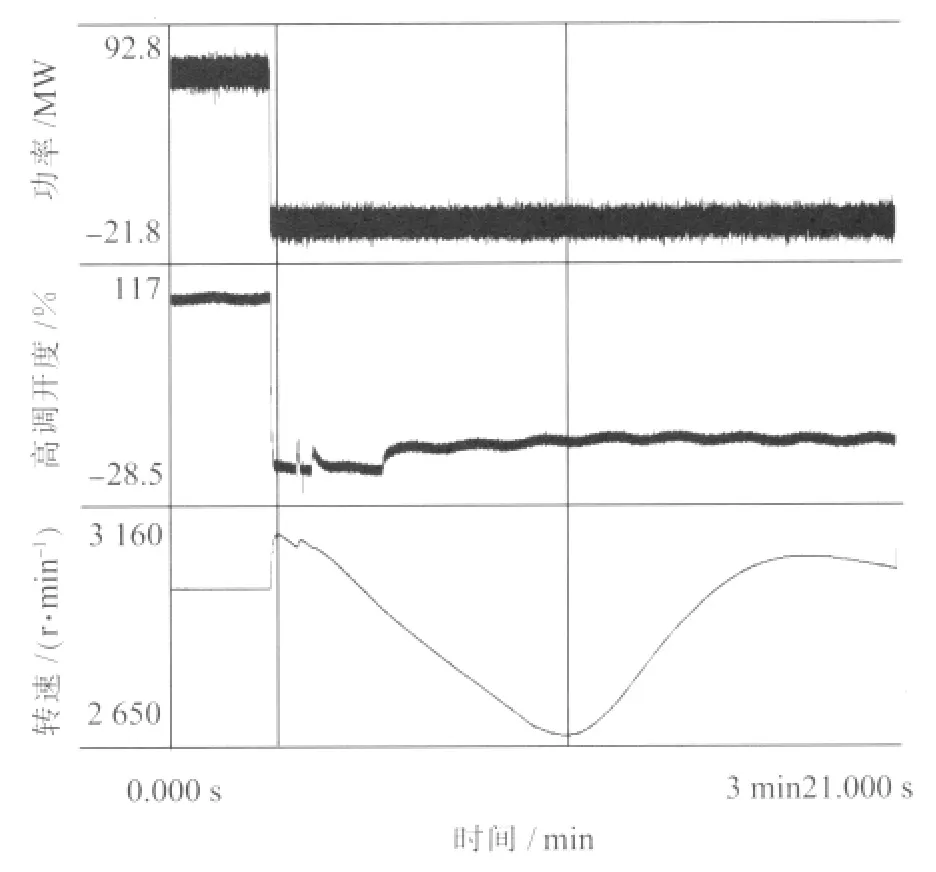

2011年11月24日,進行燃氣輪機100%甩負荷,甩負荷動作后燃料控制閥門隨轉速的變化曲線,如圖3所示。CSO與主要閥門的變化值,如表2所示。

圖3 甩負荷后燃料控制閥隨轉速變化的曲線

表2 甩負荷前后各主要閥門變化

燃氣輪機閥門迅速關小維持最小CSO,經過5.850 s轉速飛升到最大值3294 r/min后緩慢下降,約50 s后主燃料流量閥逐步開啟,維持轉速穩定在3000 r/min。汽機側由于主蒸汽溫度下降速度過快,手動打閘停機。

3.3 燃氣輪機甩負荷數據處理

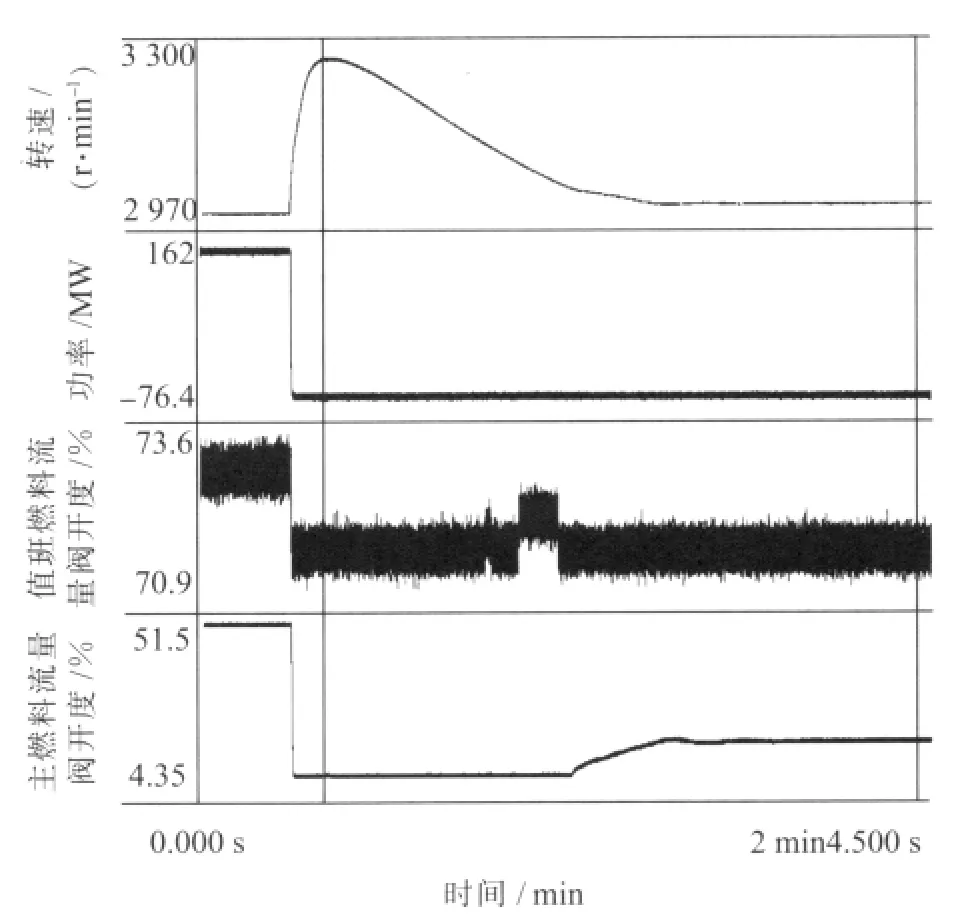

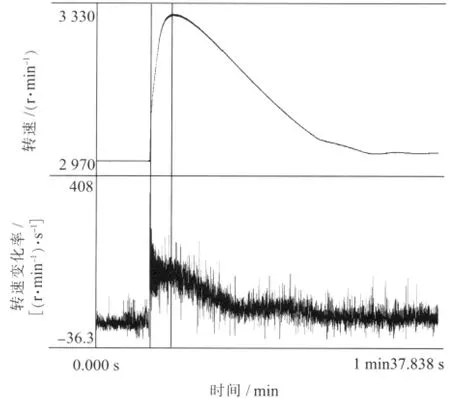

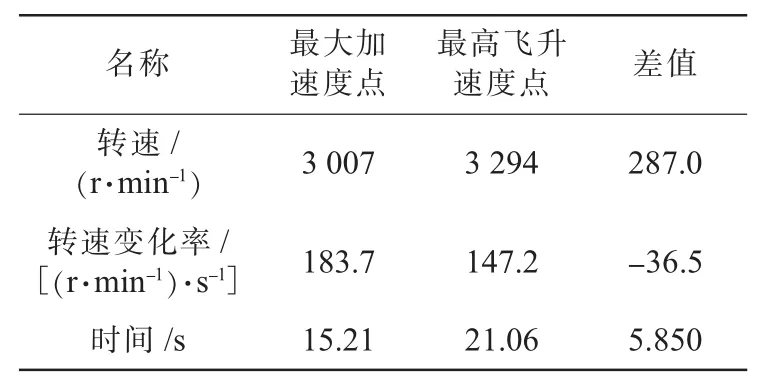

通過對平滑處理后轉速曲線進行微分處理,可得到加速度曲線,如圖4所示。從圖4中讀取最大加速度點和最高飛升速度點的數據如表3所示。轉子加速度最大值 a=183.7 (r·min-1)/s。

圖4 燃氣輪機甩負荷后轉速的變化曲線及微分變換后加速度曲線

表3 燃氣輪機甩負荷后轉速的變化曲線及微分變換后加速度曲線數據表

通過計算,轉子時間常數為:Ta=16.33 s,轉子轉動慣量J=24384.7 kg·m2,此轉子轉動慣量與設計值基本接近。

4 結束語

(1)雙軸燃氣蒸汽聯合循環機組由于燃機的特性,甩負荷試驗只能分別進行。

(2)甩負荷試驗前需現場確定燃機的最低負荷范圍,以降低蒸汽壓力的波動,防止鍋爐安全門動作,同時滿足汽輪機甩負荷后蒸汽溫度的要求。

(3)由于燃機中間容積相對的較大,甩負荷后飛升速度高,超速保護且宜臨時設置在3300 r/min以上。

[1]DL/T 5437—2009.火力發電建設工程啟動試運及驗收規程[S].

[2]DL/T711—1999.汽輪機調節控制系統試驗導則[S].

[3]田 豐.國產600 MW超臨界機組甩負荷試驗分析[J].汽輪機技術,2009,51(3).

[4]薛江濤,彭 輝.660 MW超超臨界機組甩負荷快速并網試驗策略研究[J].江蘇電機工程,2010,29(6):71-73.