馬鞍山當涂發電廠2×660 MW機組輸煤系統設計與運行

周偉朵

(江蘇省電力設計院,江蘇 南京 211102)

馬鞍山當涂發電廠位于安徽省馬鞍山市當涂縣境內長江右岸,規劃容量為2×660 MW+2×1000 MW,一期建設2×660 MW超臨界燃煤發電機組,采用淮南礦業集團公司煤作設計煤種,電廠來煤按全部采用鐵路運輸設計。

1 設計原始資料

1.1 耗煤量

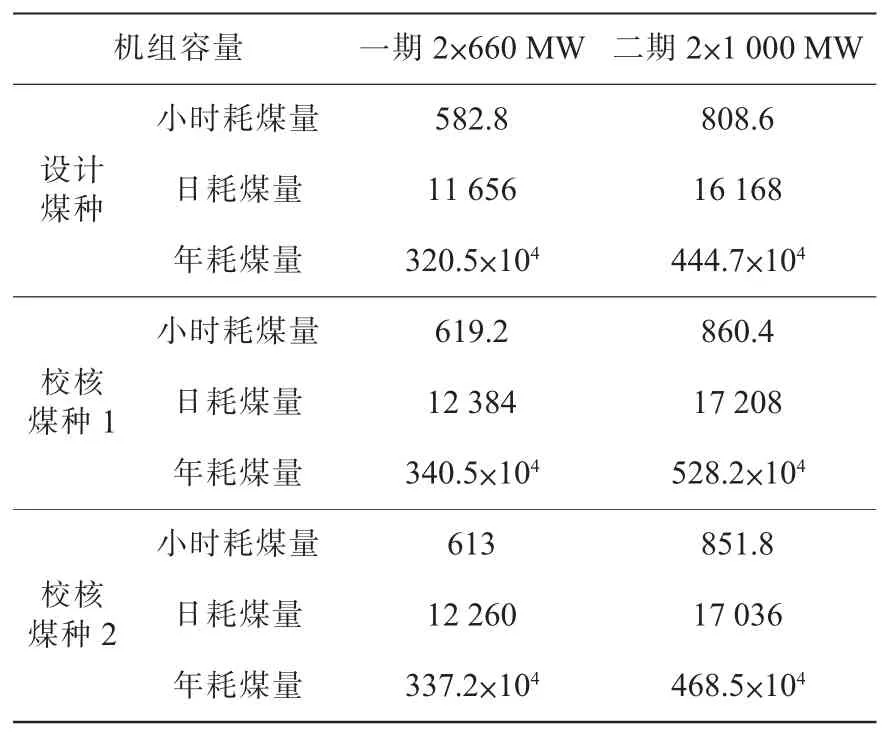

電廠一期及下期工程耗煤量如表1所示。

表1 機組耗煤量 t

1.2 日最大來煤量

按表1,2×660 MW機組日耗煤量為11656 t,考慮日來煤不均衡系數1.2,一期工程日最大來煤量約為1.4×104 t。二期擴建后,全廠日耗煤量為27824 t,考慮日來煤不均衡系數1.2,日最大來煤量約為 3.34×104 t。

2 輸煤系統設計

在設計中貫徹“經濟適用、系統簡單、安全可靠、高效環保、以人為本”的原則,輸煤方案力求減少轉運、縮短流程,采用“簡捷即可靠”的設計思路。

2.1 卸煤設施

燃煤由火車從礦區經鐵路運輸至毛耳山接軌站—電廠鐵路專用線—馬鞍山當涂發電廠。

卸煤系統按2×660 MW+2×1000 MW機組容量統一規劃,一期建設2臺單車翻車機,二期再擴建裝1臺單車翻車機。

一期卸煤鐵路按5股線配置,2條重車線,2條空車線,1條機車走行線,空車線和重車線的有效長度均滿足整列車進廠條件,有效長度1050 m。

翻車機系統采用折返式布置。翻車機采用“C”型單車翻車機及其配套的調車系統,適用車型為C50~C70。翻車機系統包括翻車機、重車調車機、遷車臺、空車調車機、振動煤篦等設備。當機車把重車推送就位后,由重車調車機牽引列車至翻車機的作業范圍實現翻卸作業,在空、重車線的端頭安裝有遷車臺,將車輛由重車線移至空車線,卸完的車輛在空車線集結,由鐵路機車牽引出廠,整個卸車作業過程可手動控制也可自動程序控制。翻車機下給煤設備采用進口活化給料機,每臺翻車機下設2臺活化給料機,每臺出力為100~900 t/h。

該卸煤系統設計特點:按一期和二期共用、統一規劃和建造,考慮到一、二期工程建設具有較長的時間間隔,系統設計既考慮到一期工程的可靠備用率、運行安全性和靈活性,同時也兼顧二期工程,避免重復建設、投資浪費。

2.2 卸煤系統出力

依據火力發電廠設計技術規程[1,2]的相關條例:每臺翻車機的平均年利用率取40%,日最大利用率取45.8%,車輛平均載重為60 t,隨著翻車機的可靠性和自動化水平的提高,其平均綜合出力可達25輛/h。考慮到火車采樣需耗費一些時間,翻車機平均綜合出力按18~20輛/h進行計算單臺單車翻車機最大卸煤能力。

單臺單車翻車機每小時出力為 (日最大利用率取45.8%):24 h×45.8%×(18~20 輛 /h)×60 t/輛=11880~13190 t;

單臺單車翻車機年卸煤量為(年平均利用率取40%):24 h×365×40%×(18~20 輛 /h)×60 t/輛=378.4~420.5 萬 t;

一期的2臺單車翻車機的綜合日卸煤能力為23760~26380 t、年卸煤能力為 756.8~841 萬 t,可滿足2×660 MW機組的日耗煤量、年耗煤量的需要,且有相當大的余量。二期再建一臺單車翻車機,則全廠日卸煤能力為35640~39570 t、年卸煤能力為 1135.2~1261.5 萬 t,完全能滿足 2×660 MW+2×1000 MW機組的日耗煤量、年耗煤量的需要。

2.3 儲煤設施

貯煤場總容量按 2×660 MW+2×1000 MW機組15 d耗煤量設計。一期建設兩座并列斗輪堆取料機條形煤場,橫向折返式布置,長207 m,寬165 m,貯量約20.4萬t。

一期每個煤場設堆料1500 t/h,取料1000 t/h,懸臂長度30 m的斗輪堆取料機各一臺。尾車型式:可折返、可通過,既能滿足一期堆取料要求,還能實現往二期煤倉上煤功能。

二期擴建時,可將一期兩座斗輪堆取料機煤場延長,再新上2臺堆料 1500 t/h、取料 1500 t/h、懸臂長度30 m通過式固定單尾車堆取料機。

每個煤場設雙路帶式輸送機,一期建設1路,預留1路。該儲煤系統相比于其他電廠雙煤場系統具有以下特點:煤場的煤堆為一期和二期共用,一期和二期的斗輪機及煤場輸送機并列布置于整個煤場,使得一、二期鍋爐都能單獨使用全煤場的貯煤,這樣系統的安全性備用性大大提高,運行和檢修的手段更加靈活。

另外煤場配備輪式裝載機和履帶式推煤機作為煤場輔助機械。

2.4 帶式輸送機系統

一期共有8條帶式輸送機,均為雙路布置,翻車機翻卸的煤通過帶式輸送機可進入煤場,也可直上煤倉。卸煤系統及煤場帶式輸送機適應翻車機卸煤系統最大輸出能力,B=1400 mm,V=2.5 m/s,Q=1500 t/h。

上煤系統(煤場后系統)的帶式輸送機按三班運行設計,滿足大于等于鍋爐耗煤量150%的要求,一期上煤帶式輸送機為雙路B=1200 mm,V=2.5 m/s,Q=1000 t/h。輸煤棧橋全封閉設計。

2.5 輔助設施

2.5.1 篩碎設備

每路上煤帶式輸送機設置1套篩碎設備。為了節約運行費用,在每臺碎煤機前設置1臺出力為1000 t/h傾斜式滾軸篩,來煤先經過滾軸篩,粒度大于30 mm的大塊進入碎煤機破碎,小于30 mm直接進入下一級帶式輸送機。環錘式碎煤機出力為800 t/h,出料粒度為30 mm。

2.5.2 計量與采樣

入廠煤計量設備采用靜態軌道衡,2股重車線下各布置一套,靜態軌道衡布置于夾輪器后的第二節車廂下面,利用重調進翻車機和翻車機翻車這段時間秤重,不影響翻車效率。在碎煤機后的帶式輸送機上安裝電子皮帶秤、循環鏈碼校驗裝置。入廠煤采樣設備采用1套“π”形火車采制樣設備,露天布置于2條重車線上方,能分別對2條重車線來車進行采樣。在碎煤機室后設置1套入爐煤皮帶采樣裝置,2臺采樣頭能分別對兩路帶式輸送機進行采樣。

2.5.3 大塊煤處理及除鐵器布置

翻車機下設振動煤篦,滾落的大塊人工處理;系統分別在翻車機出口、煤場出入口、碎煤機室前后設一級除鐵器。

2.5.4 其他輔助設施

為了便于設備維護和檢修,在翻車機室上方設了20 t/5 t雙吊鉤橋式起重機;其它各轉運站、碎煤機室等設了電動葫蘆或電動單梁起重機。在所有傾斜落煤管外壁安裝有堵煤檢測裝置和倉壁振動器,每路帶式輸送機都設有跑偏開關、拉繩開關、速度檢測裝置和縱向撕裂保護裝置等一次保護元件。為改善廠區環境,輸煤系統設水沖洗,煤場設水噴淋裝置,各轉運點設噴霧抑塵裝置。

3 輸煤系統運行情況

一期工程2臺機組均于2008年12月投運,至今輸煤系統運行基本良好,但有下列問題值得探討。

3.1 翻車機卸車效率

一期工程的2臺單車翻車機及其配套的調車系統均由武漢電力設備廠供貨并負責日常維護工作,目前翻車機翻卸一節車廂需要4~5 min,實際運行的綜合卸車出力僅為12~15節/h,遠遠達不到翻車機的額定出力。經過試驗分析,造成翻卸效率低的主要原因是火車取樣機花費時間較多。當停運火車取樣機、翻車機下給煤設備運行正常時,每小時翻卸的車輛約22節。由于火車取樣機的產品質量不是很可靠,曾發生過螺旋鉆取式采樣頭多次斷裂、大懸臂梁嚴重變形等問題,對設備進行維修和加固后為了安全考慮,降低了采樣小車移動和采樣頭升降的速度,按照GB 475—2008標準布點取樣,每節車廂采樣3個點所需的總采樣時間最少需200 s,如碰到大塊煤、冰凍煤層等情況時需要時間更多,遠大于設備合同中保證的小于等于120 s,當2條線同時卸煤時,更是影響翻車機翻車效率。

運行人員還反映活化給料機煤質適應能力較差,在設計煤種下活化給料機運行良好,物料下落通暢且密封性好,周圍環境較好,但是當煤較潮濕、粘性大的時候,堵煤情況嚴重,對翻車機卸車效率的影響也比較大,現在電廠在活化給料機上方的煤斗上設了一個人孔門,當堵煤情況比較嚴重時進行人工清堵。

3.2 帶式輸送機減速器溫度過高

本工程帶式輸送機的減速器是由輸送機設備廠選型配套的,減速器品牌為英國波頓,其中4條帶式輸送機的減速器選型偏小,沒有滿足合同中減速器的機械功率和許用熱功率都應不低于電機額定功率這條要求,投運后這4條輸送機的減速箱外殼溫度偏高,夏季外殼最高溫度達110℃,超過減速器潤滑油允許工作溫度,雖然通過加強監測、勤換潤滑油等措施,到目前還未發生質量事故,但為了運行安全,電廠考慮更換這幾條皮帶機的減速器,加大型號。

4 結束語

馬鞍山當涂發電廠2×660 MW機組的輸煤系統,通過兩年多的運行考驗,輸煤系統運行良好,沒有發生過因為輸煤系統的問題而影響整個機組安全滿發的現象,保證了廠的安全生產,系統的設計得到了電廠的肯定和好評。運行中存在一些問題雖然多數是由個別設備的質量問題沒有達到設計要求造成,但有下列建議給今后同類工程輸煤系統設計提供一些參考。

(1)咨詢多家火車采樣設備廠,如按照GB 475—2008標準布點取樣,每節車廂總采樣時間約150 s,對于每個翻卸周期,重車調車機牽整列重車的時間約37 s,因此對于采用火車采樣的單車翻車機卸煤系統,每臺翻車機平均綜合出力按18~19輛/h計算比較合適。另外建議每股重車線配置一套火車采樣裝置,盡量減少對翻車機卸車效率影響。

(2)調研另外同規模電廠的活化給料機使用情況,也反映當煤質較潮濕粘性大的時候也易堵煤,建議對于電廠燃煤較為潮濕黏性大的情況,可選用其他類型給煤設備。

(3)建議在帶式輸送機的招標文件中明確規定皮帶機各主要部件的型號,以避免設備廠為了降低設備投標價格,部件選型普遍偏小的問題。

[1]DL/T 5000—2000,火力發電廠設計技術規程[S].

[2]DL/T 5187—2004,火力發電廠運煤設計技術規程[S].