面向數控加工工時估算的模型特征識別

王 寧, 席 平, 張寶源

(北京航空航天大學機械工程及自動化學院,北京 100191)

隨著數控加工技術水平的不斷提高,采用數控加工的整體結構件被廣泛采用在機械制造行業中。制造企業迫切需要提高制造車間的數字化水平,在優化資源配置、優化生產過程的同時,實現車間執行、控制過程的有效管理和控制,實現由上至下的信息集成。實現車間的數字化管理是制造業企業面向未來市場競爭的有力武器。工藝規劃,加工成本估算是數字化車間管理的必備關鍵技術,而通過數控加工結構件進行特征識別,可以為實現工藝規劃提供依據;統計提取相關特征參數信息,再結合機床加工參數信息,則可以實現零件加工工時估算,為零件加工成本估算提供了依據。

特征識別的方法從整體上可以分為兩大類[1]:一類是基于邊界匹配的特征識別方法[2-3],另一類是基于立體分解的特征識別方法。具有代表性的基于邊界匹配的特征識別方法,主要有3種:基于規則的特征識別方法,基于圖的特征識別方法[4-5]和基于痕跡的特征識別方法[6]。這些方法都在一定程度上解決了特征識別中的一些問題,其中基于圖的特征識別方法一直被廣泛采用。但是數控加工的結構件有其自身的特點,構成結構件特征的特征面數目是不定的,特征面的面類型也是多樣的,并呈現復雜的多樣性,無法有效建立預定義的特征庫,基于邊界匹配的方法難以進行此類結構件的特征識別。基于立體分解的特征識別方法[7-9],無需建立特征庫,但識別效率不高,應用在該類結構件上識別效果更不理想。

鑒于上述特征識別方法一定程度上存在識別效率不高、識別效果不理想的問題,同時為了能更好的提取特征的幾何參數信息,便于對零件加工工時進行估算,本文提出了基于面鄰接關系的特征識別方法,并在數控加工結構件上進行了驗證,根據統計得到的特征幾何參數,再結合機床的加工參數,對生產零件的加工工時進行了估算,從而可以更好地指導車間生產調度。

1 數控加工結構件特征

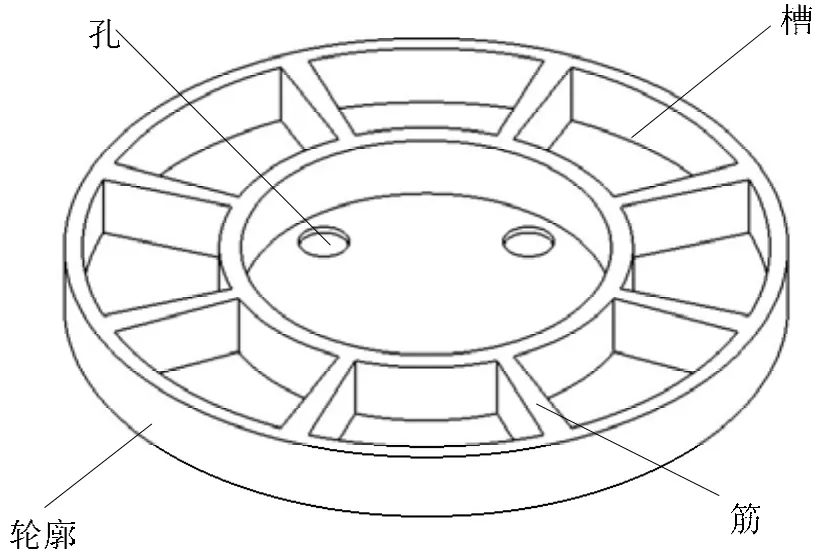

特征定義與其應用領域相關,不同領域所考慮產品的基本元素不同,從加工的角度看,特征被定義為與加工操作和工具有關的零部件形狀、技術特性和工藝參數等。數控加工結構件有其自身的結構特點,經過歸納,將數控加工結構件的典型特征分為槽、孔、筋、輪廓4類,典型結構件及特征如圖1所示,過渡特征對零件加工工時影響較小,故本文沒有考慮過渡特征的識別。

圖1 典型結構件及特征示意圖

數控加工結構件4類典型特征的定義如下:

槽:有底部及與其近似垂直側壁的一種周邊封閉或者半封閉型腔結構。

孔:零件上圓形或者非圓的封閉貫通部分。

輪廓:由曲面或者平面構成的零件外形。

筋:槽及輪廓加工完成后頂部需加工或側面頂部獨立加工的一種結構。

2 基于面鄰接關系的特征識別方法

2.1 基準面、基礎面和約束面及相關概念

基準是機械制造應用十分廣泛的一個概念,機械產品從設計時零件尺寸的標注、制造工件時工件的定位、校驗時尺寸的測量、一直到裝配時零部件的裝配位置確定,都要用到基準的概念。基準就是用來確定生產對象上幾何關系所依據的點、線或面。基準面是指以之為參考用來確定其他點、線、面等尺寸的表面。基準面分為設計基準面和加工基準面。每個待加工的零件都有確定的基準面(可由用戶指定,基準面通常為一平面)。因為在加工過程中,工件必須有與機床工作臺貼合的平面。

以基準面的外法線矢量作為零件的基準方向,將零件三維模型中的所有面元素劃分為基礎面和約束面。劃分方法為與基準方向近似垂直的定義為基礎面,與基準方向近似平行的定義為約束面。在面對具體問題時,可將基礎面簡化定義為:與基準方向垂直的為基礎面,與基準方向不垂直的為約束面。

層由每一個基礎面及所有與其凹鄰接的約束面組成,則數控加工零件可以簡化為層的組合,在所有層中,按照槽、孔和輪廓特征的定義再組合相關的層,即可識別出零件的所有特征。

2.2 面凹凸鄰接的定義與判斷方法

兩個相鄰面之間的夾角小于180°,則稱這兩個面屬于凹鄰接關系;兩個相鄰面之間的夾角大于180°,則稱這兩個面為凸鄰接關系。

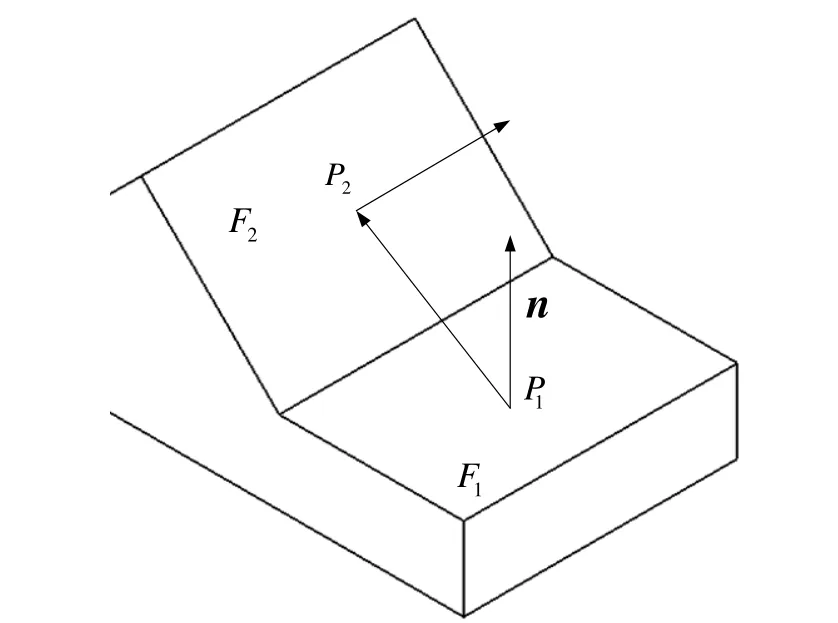

鄰接面之間的凹凸鄰接關系判斷,如圖2所示。面F1和面F2相交,面F1的外法向為n,P1和P2分別為面F1和面F2上的一點,且點P2不在兩個面的公共邊上,則判斷這兩個面之間的凹凸鄰接關系準則為:

圖2 判斷凹凸鄰接關系

若n?P1P2>0,則稱面F1和面F2為凹連接關系;

若n?P1P2<0,則稱面F1和面F2為凸連接關系。

2.3 特征識別算法流程

由于需要對結構件加工工時進行預估算,筋特征的加工對加工工時的影響較小,故本文僅識別了結構件上的槽、孔和輪廓特征。

自動識別算法以數控加工結構件的STEP模型作為輸入,如圖3所示,算法步驟如下:

1)得到零件模型的所有面,按照基準面的法向進行劃分,將面分為基礎面與約束面,對基礎面的面集合進行分組,把鄰接的基礎面視為一組。

2)對得到的基礎面和約束面,按照約束面和基礎面是否凹鄰接進行分組,得到3個大的集合,分別為:無凹鄰接約束面的層集合,有凹鄰接的約束面的層集合和不與任何基礎面凹鄰接的約束面集合。

3)對得到的層的集合,依據槽、輪廓、孔的相關特征定義,便可識別出結構件的典型特征。

2.4 特征識別過程中曲面法向量的選取

在進行面凹凸鄰接關系判斷時,僅需要判斷基礎面同約束面之間的凹凸鄰接關系,而不需要判斷約束面之間的凹凸鄰接關系,基礎面為一平面,但約束面曲面類型不定,在判斷基礎面同約束面凹凸鄰接關系過程中,需要用到基礎面的法矢量,基礎面上中心點,和約束面上的一點,對于基礎面的法矢量可直接取其中心點的法矢量來代表基礎面的法矢量,對于約束面上點的選取,首先找到約束面與基礎面公共邊的中點,取該點在約束面上的法矢量,取該點在約束面與基礎面公共邊上的切矢量,中點的法矢量叉乘切矢量得到一個新的矢量,然后將約束面與基礎面公共邊上中點,沿著新得到的矢量方向進行偏移,得到的點就是所需要的點,使用得到的點的法矢量來進行凹凸鄰接關系判斷。另外,在CATIA V5平臺中,面的法矢量并不是默認指向實體外部的,在進行凹凸鄰接關系判斷時,需要判斷該面的法矢量是否指向實體外部,如果不是,則需要取其相反方向。

3 加工工時的估算

識別出加工特征后,根據特征識別之后統計的相關特征數目及相應的特征幾何參數,如表1所示。

表1 特征參數信息

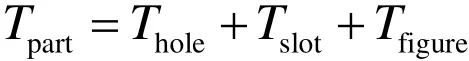

再結合機床的加工參數,則零件工時的估算公式可表達為

在這里,假定孔的加工工時僅與孔的個數有關,槽的加工工時與槽的個數、高度、底面積有關,而輪廓的加工工時則與輪廓的周長和平均高度有關。則相應的加工工時可表達為:

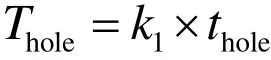

1)孔的加工工時估算

k表示孔的個數,thole表示加工單個孔的時間。

2)槽的加工工時估算

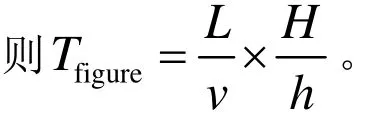

如圖4所示,槽的底面積S,高度H,假定機床的切削速度為v,切削深度為h,刀具直徑d(以平面端銑刀為例),則槽的加工工時可近似表達為

n表示槽的數目,Si表示第i個槽的底面積,Hi表示第i個槽的高度。

3)外輪廓的加工工時估算

假定外輪廓的周長為L,平均高度為H,機床的切削速度為v,切削深度為h,

圖4 槽的尺寸示意圖

4 算法應用實例

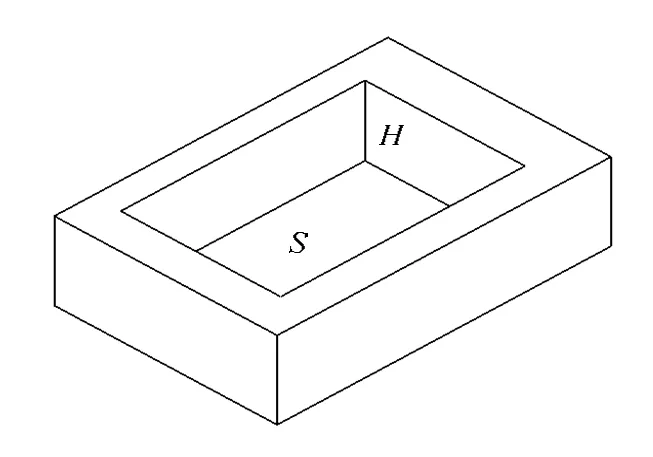

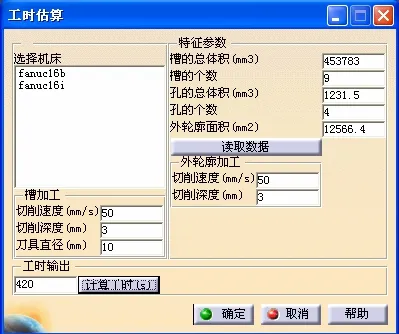

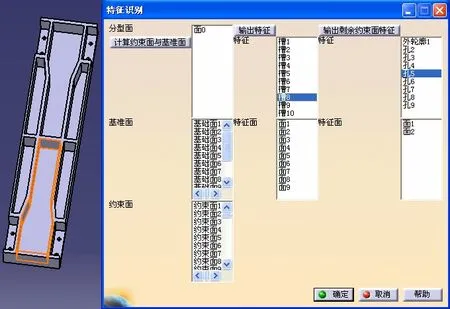

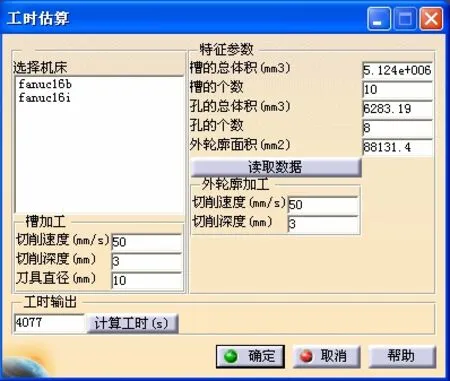

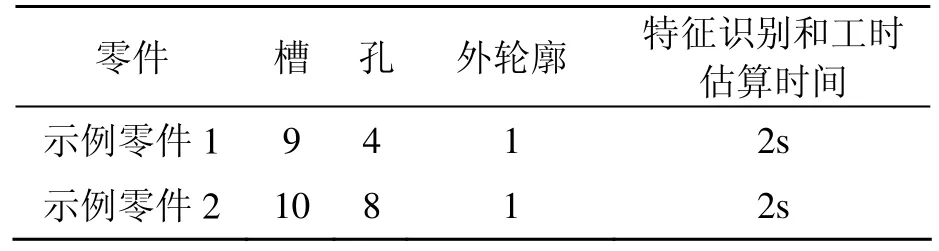

根據以上算法,使用CAA開發了特征識別系統,已經在CATIA V5平臺上得到驗證,圖5是示例零件1特征識別結果示意圖,圖6是其對應工時估算結果示意圖,圖7是示例零件2特征識別結果示意圖,圖8是其對應工時估算結果示意圖。表2是特征識別測試結果的統計。

對于給定的測試模型零件,系統已能準確識別出槽、孔、輪廓特征,系統自動識別出的特征數目與手動統計的特征數目是一致的。在此基礎上,對零件加工工時進行了估算。對于給定的測試模型零件,系統自動識別加工特征,并進行工時估算可以在2秒左右完成,提高了工時估算的效率。

圖5 示例零件1特征識別結果顯示

圖6 示例零件1加工工時估算

圖7 示例零件2特征識別結果顯示

圖8 示例零件2加工工時估算

表2 測試結果表

5 結 束 語

本文針對數控加工結構件特點和便于工時估算的需要,提出了基于面鄰接關系的特征識別方法,對數控加工結構件的加工特征進行識別,并統計相關特征數目和特征幾何參數,再結合相關機床加工參數,對零件的加工工時進行了估算。對給定測試零件,已經可以正確識別出零件模型中的加工特征,且具有較快的執行速度。目前對相交特征、過渡特征尚不能較好的識別,對這部分特征仍需要進行后續的研究處理。本文所提出的特征識別和加工工時估算方法,可以初步為車間合理安排生產計劃、制定零件生產節點提供參考。

[1] 高曙明. 自動特征識別技術綜述[J]. 計算機學報,1998,21(3): 281-288.

[2] Rameshbabu V,Shunmugam M S. Hybrid feature recognition method for setup planning from STEP AP-203 [J]. Robotics and Computer-Integrated Manufacturing,2009,25(2): 393-408.

[3] Rahmani K,Arezoo B. A hybrid hint-based and graph-based framework for recognition of interacting milling features [J]. Computers in Industry,2007,58(4): 304-312.

[4] Gao S,Shah J J. Automatic recognition of interacting machining features based on minimal condition sub-graph [J]. Computer-Aided Design,1998,30(9):727-739.

[5] 周 煒. 基于圖的邊界模型的特征加工識別技術[D].南京: 南京航空航天大學,2006.

[6] Han Junghyun,Regli W C,Steve Brooks. Hint-based reasoning for feature recognition: status report [J].Computer-Aided Design,1998,30(13): 1003–1007.

[7] Vandenbrande J H,Requicha A A G. Spatial reasoning for the automatic recognition of machinable features in solid models [J]. IEEE Trans on Pattern Analysis and Machine Intelligence,1993,15(12): 1269-1285.

[8] Kim Y S. Recognition of form features using convex decomposition [J]. Computer Aided Design,1992,24(9): 461-476.

[9] Sakurai H. Volume decomposition and feature recognition: part I-polyhedral objects [J]. Computer-Aided Design,1995,27(11): 833-843.