潛艇耐壓液艙設計

黃鎮熙,王祖華

(武漢第二船舶設計研究所,湖北 武漢 430064)

潛艇耐壓液艙設計

黃鎮熙,王祖華

(武漢第二船舶設計研究所,湖北 武漢 430064)

以Sysware為設計平臺,以滿足現行規范要求為設計條件,對實肋板帶液艙殼板縱骨的耐壓液艙進行了優化設計。通過對設計變量、約束條件及目標函數的分析,提出了耐壓液艙優化設計的主要設計變量、約束條件及目標函數。通過對算例的優化,對耐壓液艙的設計提出了優化設計方向,對實肋板減輕孔的設計提出了改進意見。本文對耐壓液艙的規范設計具有一定的指導作用。

潛艇;耐壓液艙;縱骨;實肋板;優化設計

0 引言

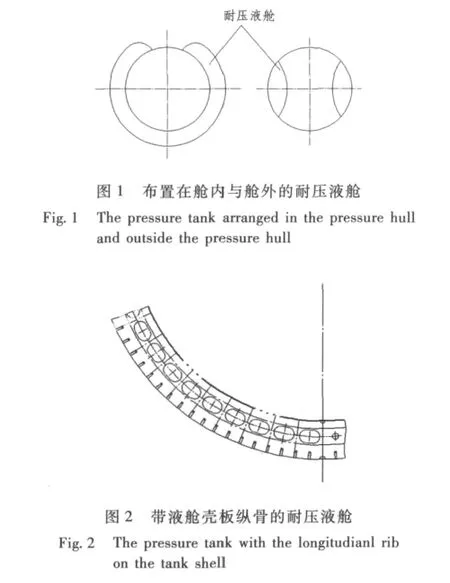

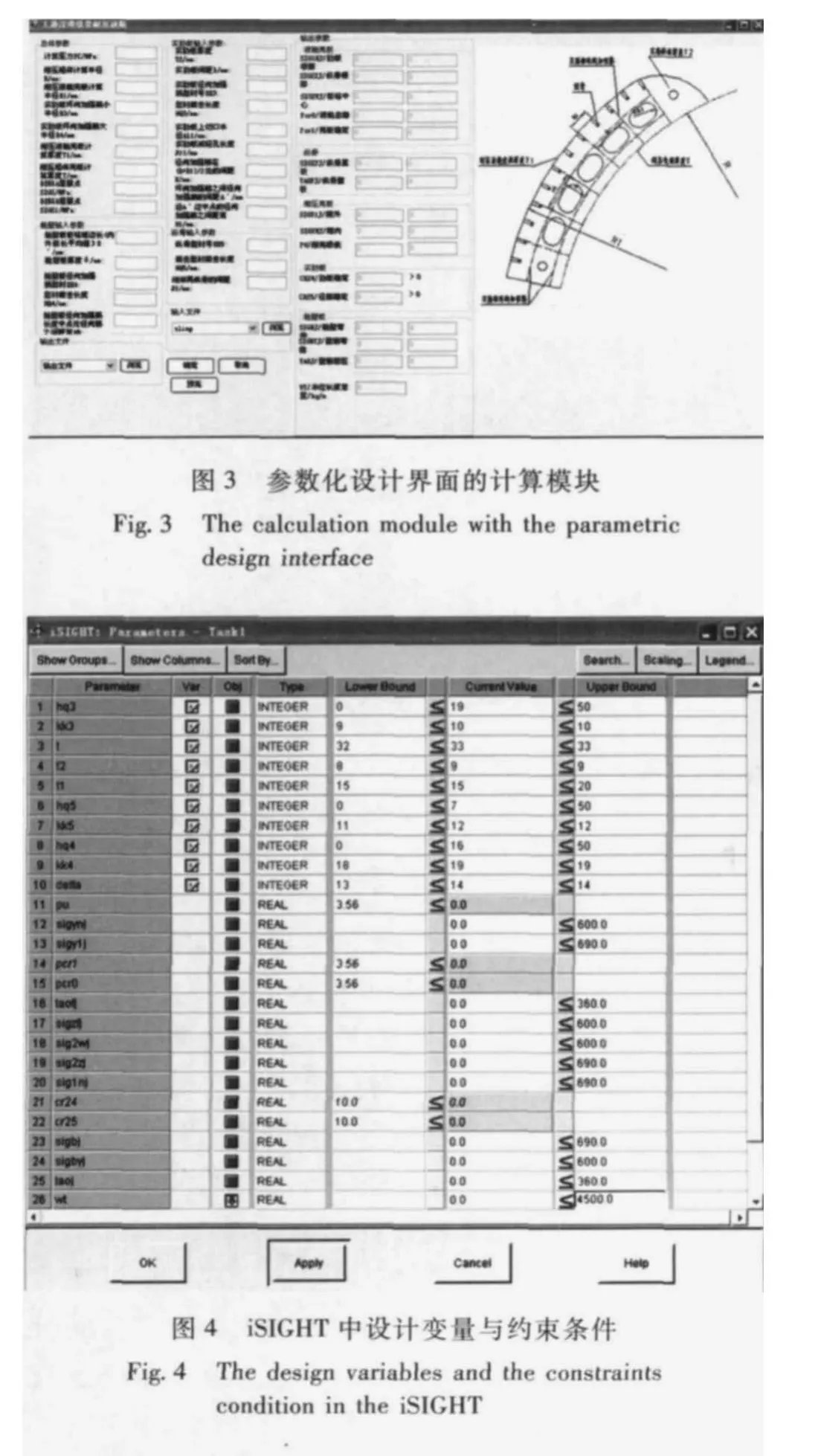

潛艇耐壓液艙的主要功能是調整潛艇的重量及平衡潛艇左右舷的重量。當潛艇處于水下潛航狀態時,潛艇所排開水的體積是固定的,即潛艇所受的浮力是不變的,當潛艇中的變動載荷消耗和代換時,可通過調整耐壓液艙中的水量來保持潛艇的重力與浮力的平衡。潛艇耐壓液艙一般布置在潛艇的重心附近以滿足在重量調整時,潛艇的重心變化較小。單殼體潛艇耐壓液艙布置在耐壓體的內部,雙殼體潛艇耐壓液艙常布置在耐壓體的外部,如圖1所示。本文主要對雙殼體潛艇耐壓液艙進行討論,故在以下的論述中都指布置在耐壓體外部的耐壓液艙。由于耐壓液艙要承受與耐壓殼板相同的水壓,故耐壓液艙的設計壓力與耐壓殼體一樣。這就導致了耐壓液艙結構復雜、結構剛度大、重量大、施工困難等特點。從耐壓液艙的結構形式來看,主要有托板式、實肋板式、實肋板帶液艙殼板縱骨、實肋板帶雙縱骨結構等。托板式與實肋板式結構由于承載能力較差,故使用較少,實肋板帶雙縱骨結構由于施工條件差本文也不準備討論。本文主要對實肋板帶液艙殼板縱骨的耐壓液艙(如圖2所示)設計進行研究與討論。

耐壓液艙的應力錯綜復雜,應力集中嚴重,結構重量比無耐壓液艙區域的單殼體結構重量大一倍以上,因而耐壓液艙的結構設計一直受到廣大學者的關注。國內對耐壓液艙設計已有很多研究,文獻[1-2]對耐壓液艙的計算方法進行了研究與分析,文獻[3-4]對耐壓液艙的應力及優化計算進行了研究與分析,但在滿足現行規范設計的條件下,指導耐壓液艙優化設計的研究不多。

耐壓液艙的設計首先要滿足現行規范要求,在規范設計的基礎上用有限元驗證。本文主要研究在滿足國內現行的潛艇規范條件下,使耐壓液艙的設計既快速又科學合理。

1 帶液艙殼板縱骨的耐壓液艙結構設計要求

1.1 規范對耐壓殼板的設計要求

由于耐壓殼板受水壓力及實肋板的擠壓,在耐壓液艙區域的耐壓殼板要承受比普通的耐壓殼板更大的作用力。規范對耐壓殼板有強度及穩定性要求。規范要求實肋板根部耐壓殼板外表面縱向應力及相鄰實肋板跨中耐壓殼板內表面縱向應力滿足規定的強度要求;規范也要求液艙區域耐壓殼板極限承載能力滿足規定的設計載荷要求。

1.2 規范對液艙殼板的設計要求

規范對液艙殼板有強度及穩定性要求。強度要求主要對實肋板根部液艙殼板縱向應力、相鄰實肋板跨中縱骨根部液艙殼板中面周向應力及液艙殼板板格中心外表面周向應力小于規范規定的值;穩定性要求主要指液艙殼板板格穩定性及液艙殼板整體穩定性滿足規定的要求。

1.3 規范對液艙艙壁板的設計要求

規范對艙壁板有強度要求。強度要求主要指液艙橫艙壁板邊彎曲應力、橫艙壁徑向加強筋自由翼緣彎曲應力及橫艙壁徑向加強筋端部截面腹板剪應力小于規范規定的值。

1.4 規范對實肋板及加強筋的設計要求

規范對實肋板及加強筋有穩定性要求。穩定性要求主要指實肋板板格穩定性及實肋板徑向加強筋穩定性滿足規定的要求。

1.5 規范對液艙殼板縱骨的設計要求

規范對液艙殼板縱骨有強度要求。強度要求主要指實肋板根部縱骨自由翼板上總應力及縱骨跨端腹板剪應力滿足規定的強度要求。

1.6 設計要求的實施

上述所有的規范對耐壓液艙的設計要求都將轉化成耐壓液艙優化計算中的約束條件來實施。

2 耐壓液艙壁優化計算準備

2.1 耐壓液艙壁設計變量分析

對帶縱骨的耐壓液艙結構分析后可以發現其設計變量很多,總計約有幾十個設計變量。如果對幾十個設計變量不分主次眉毛胡子一把抓,就會花費大量的計算時間而且得不到好的結果。如何才能既減少設計變量數目又能簡化計算呢?通過仔細分析結構特點可以發現耐壓液艙特點是結構復雜,立體交叉。為了使結構傳力明確,必須是縱橫結構互相對應并交匯在某些公共點。例如橫艙壁的加強筋應與縱骨相對應,即在橫艙壁上有縱骨通過之處都應設置徑向加強筋。實肋板上徑向加強筋也必須設置在有縱骨通過之處,雖然不用在每根縱骨通過之處都設加強筋,也要在間隔1根處設加強筋。因此只要縱骨的間距發生改變,橫艙壁上的加強筋及實肋板上的加強筋的數量都會發生改變,可以說縱骨的間距是一個重要的設計變量。其次,肋骨間距也是一個重要的設計變量,肋骨間距改變后其他設計變量都會發生較大改變。其他較為敏感的設計變量有耐壓殼板厚度、液艙殼板厚度、橫艙壁厚度、實肋板厚度等。敏感是指它的改變會對約束條件產生較大的影響。對于縱骨、橫艙壁上的加強筋及實肋板上的加強筋這樣的設計變量,如果按加強筋的面板厚度與寬度、腹板高度與厚度來設置設計變量,那就要設置12個設計變量,實在太多,不利于優化計算。為了減少這樣的設計變量,本文計算中首先設置一個系列的型材,以正整數區分,從6開始按1遞增直至30。每個數都與1個相應的型材對應。還設置1個腹板截去高度作為輔助參數,該參數也取正整數。這樣就可以用2個設計變量來描述一種加強筋的剖面要素。對上述12個設計變量就可以減少成6個。對其他的設計變量則采取某些約定,如對實肋板環向筋的大半徑及小半徑則取成與耐壓體計算半徑及耐壓液艙殼板計算半徑間距相等的位置。對實肋板的減輕孔半徑看作常數,在優化系列計算中保持不變;對減輕孔的長度可取作實肋板徑向筋間距的某個數。采取約定后有些設計變量就可以通過計算得到。對計算壓力、耐壓體計算半徑及耐壓液艙殼板計算半徑,在優化計算中,可以保持不變以減少設計變量。雖然縱骨的間距與肋骨間距是重要的設計變量,但縱骨的間距與許多變量相關,幾何關系復雜,其變化的步長用所含的徑向角來表示,肋骨間距變化的步長按50 mm計算,所以本文計算中對縱骨的間距與肋骨間距采用設定的方法來調節,不直接列為設計變量。本文中,共設定了耐壓殼板厚度、液艙殼板厚度、橫艙壁厚度、實肋板厚度、縱骨、橫艙壁上的加強筋及實肋板上的加強筋等10個設計變量。

2.2 耐壓液艙壁目標函數研究

潛艇結構優化計算主要目的還是減少結構重量,因為結構重量太大,會給總體的浮力平衡帶來很大困難,甚至會使潛艇無法上浮。因而,本文優化計算的目標函數還是取作結構重量。在規范計算中,耐壓液艙的上部圓弧半徑與計算無關,所以在結構重量計算中僅取下部90°圓弧部分的重量,液艙長度取20個肋距,內含2個橫艙壁及艙壁加強筋、19個實肋板及實肋板加強筋、縱骨、耐壓殼板及液艙殼板。為消除長度不同引起重量差異,本文計算中采用單位長度的重量(kg/m)來表示。在本文的目標函數計算中未計及豎龍骨及豎龍骨上加強筋重量,因該結構的強度由坐墩計算控制,在耐壓液艙計算中可視作常量。

2.3 耐壓液艙壁優化計算工具

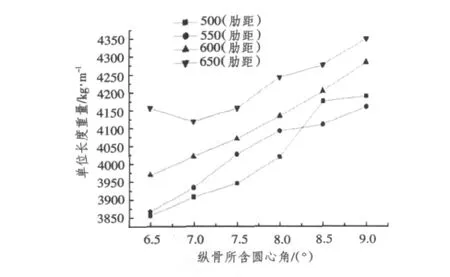

本文所用的優化計算工具主要采用iSIGHT優化程序及自編程序。首先采用北京索為公司的SYSWARE平臺對按規范計算的程序進行封裝,生成有參數化設計界面的計算模塊,如圖3所示。在圖3中可以看到設計簡圖、設計輸入參數、重量計算及程序輸出參數,輸出參數的右邊框中的值為約束條件控制值。使用該計算模塊可以進行初算以減少設計變量的變化區域,去掉那些不滿足約束條件的取值范圍。其次使用該計算模塊的優化計算功能。該計算模塊能與iSIGHT優化程序自動關聯,設定優化算法,進行優化計算。iSIGHT中設計變量、約束條件及目標函數的設置見圖4。盡管iSIGHT優化程序的優化算法很多,但計算速度相對較慢,當某些優化算法需要花費較長時間時,可選用花費時間較短的優化算法。另外,本文還采用自編程序優化,也是先利用參數化設計界面的計算模塊設定設計變量的變化范圍,再采用窮舉法進行優化,雖然計算次數較多,但因計算速度很快,因此一般只需花費十幾分鐘就能完成一個優化計算。二者的計算結果并無多大差別。自編優化程序的計算界面同圖3,但采用的計算程序不同。

3 耐壓液艙優化設計研究

3.1 設計算例

設某潛艇耐壓體的半徑為4 000 mm,耐壓液艙殼板半徑為5 000 mm,潛艇的計算壓力為3.56 MPa,耐壓液艙布置在耐壓體外,材料屈服點取600 MPa,要求對該耐壓液艙進行結構優化計算。本文下面的計算結論都是通過該算例得到的。

3.2 最優設計時縱骨間距、肋距與耐壓液艙重量關系

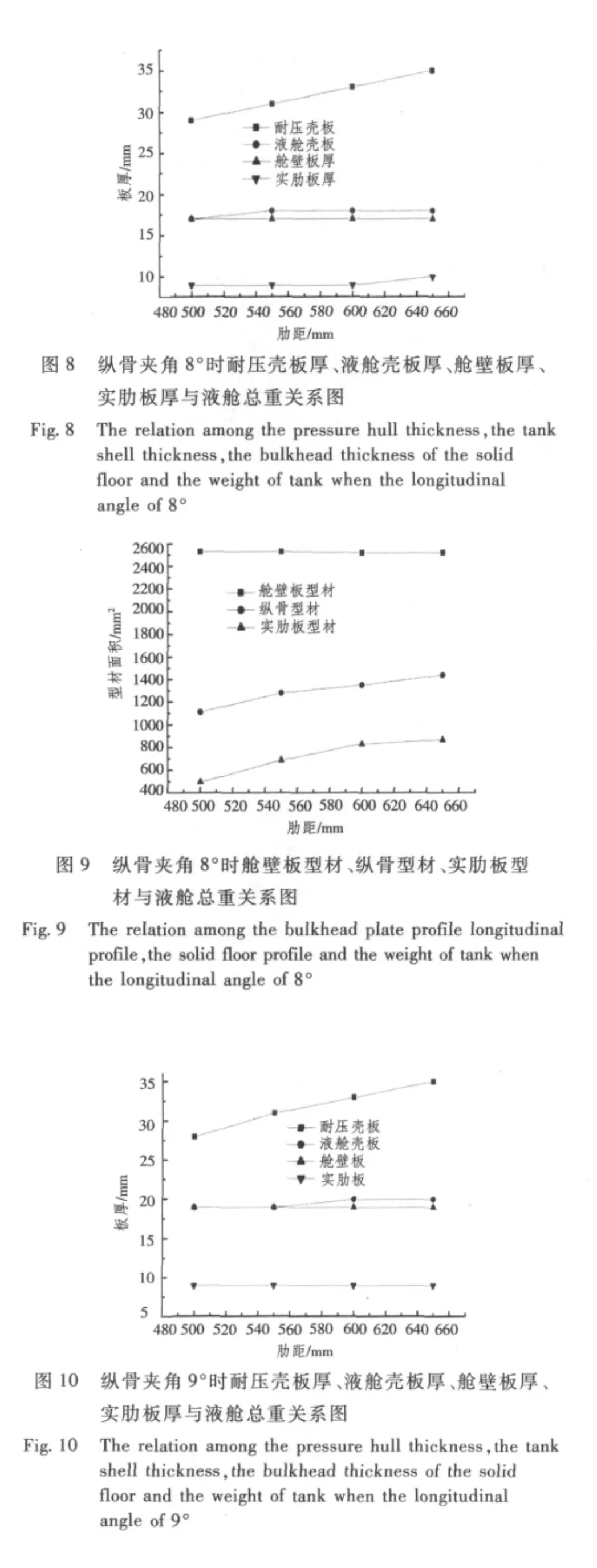

在潛艇結構設計中縱骨間距雖然不像肋距一樣按50 mm的倍數遞進,也不是任意設置,基本上要沿圓周均布,可用縱骨間距所含的圓心角來設置。在本文計算中取圓心角6.5°~9°。因為太小的圓心角施工非常困難,無法實現,只能舍棄。肋骨間距取500~650 mm。設沿減輕孔中心左右實肋板徑向筋之間的距離為B,在本文計算中取實肋板減輕孔長度為0.8B。圖5顯示了在滿足規范條件下,縱骨間距、肋距與耐壓液艙單位長度重量的關系。從圖中可以看出,當縱骨所含圓心角越小,耐壓液艙的重量也越小,當肋距變小時耐壓液艙的重量基本上也有變小的趨勢,當縱骨間距所含圓心角為6.5°、肋距取為500 mm時,耐壓液艙的重量最小。

圖5 縱骨間距、肋骨間距與液艙總重關系圖Fig.5 The relation among the longitudinal rib spacing,the rib spacing and the total weight of the tank

3.3 最優設計時肋距與設計變量關系

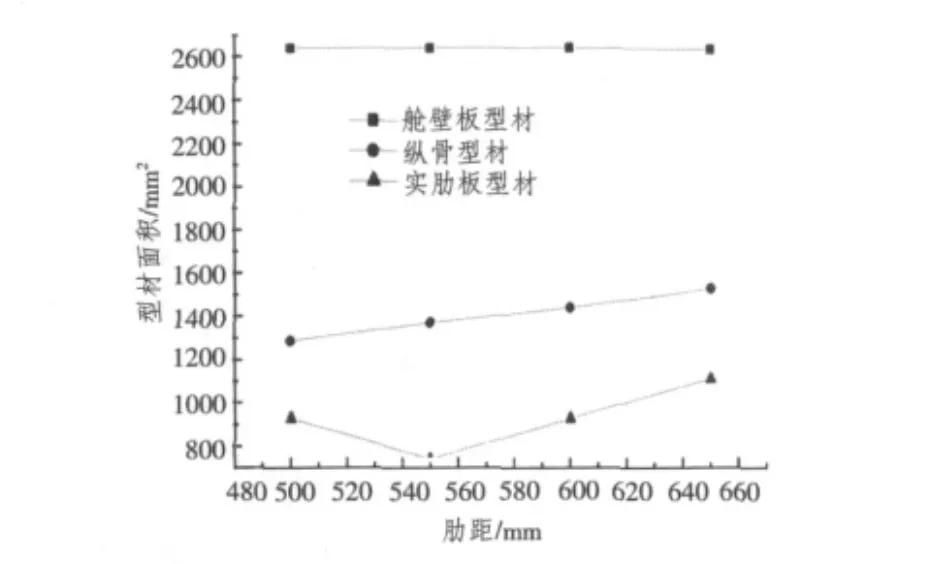

當縱骨間距不變達到最優設計時,液艙殼板厚度、耐壓殼板厚度、實肋板厚度、艙壁板厚度與肋距的關系如圖6、圖8和圖10所示。圖6、圖8和圖10分別與縱骨所含圓心角6.5°,8°和9°相對應。從圖中可以看出,當肋距增加時耐壓殼板厚度呈遞增的趨勢,而液艙殼板厚度、實肋板厚度、艙壁板厚度則基本持平或略有增加。當縱骨間距不變,達到最優設計時縱骨截面積、實肋板型材截面積、艙壁板型材截面積與肋距的關系如圖7、圖9和圖11所示。圖7、圖9和圖11分別與縱骨所含圓心角6.5°,8°和9°相對應。從圖中可以看出,當肋距增加時縱骨截面積、實肋板型材截面積都是呈遞增的趨勢,而艙壁板型材截面積則基本持平。僅在縱骨所含圓心角為9°時,實肋板型材截面積在肋距550 mm時最小。此時,雖然縱骨截面積、艙壁板型材截面積、液艙殼板厚度、耐壓殼板厚度、實肋板厚度及艙壁板厚度都比肋距500 mm時大或相同,但單位長度的重量卻減少了,其主要原因是縱骨截面高度的增加使艙壁板加強筋的長度縮短,從而使總重量減少。

圖11 縱骨夾角9°時艙壁板型材、縱骨型材、實肋板型材與液艙總重關系圖Fig.11 The relation among the bulkhead plate profile longitudinal profile,the solid floor profile and the weight of tank when the longitudinal angle of 9°

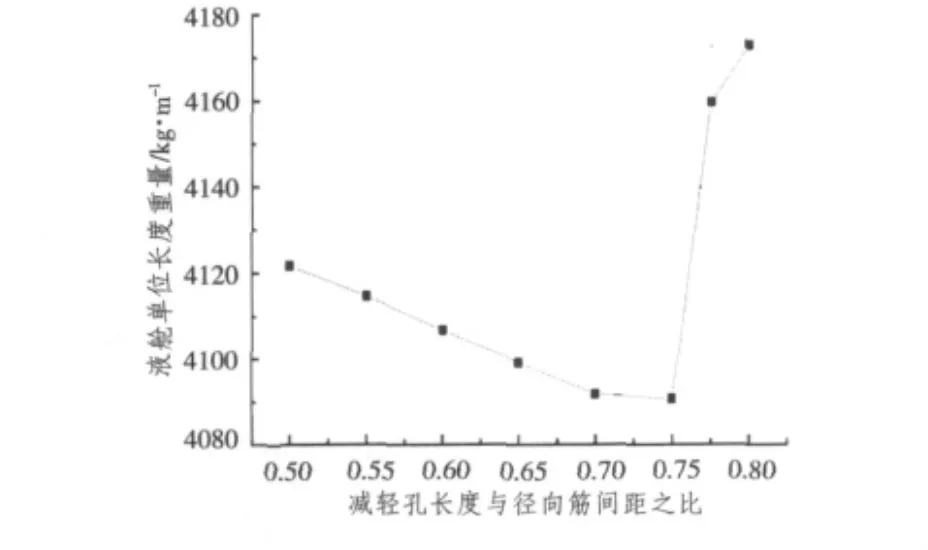

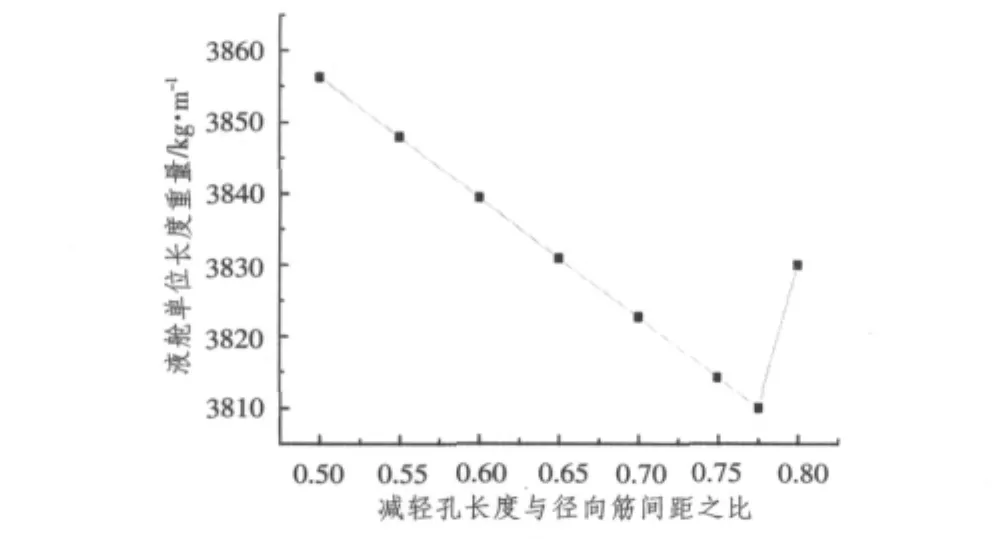

3.4 實肋板減輕孔大小與重量關系

現行規范設計中將實肋板的減輕孔設計為圓形,作者認為還可以挖潛,將減輕孔設計為長圓形,并適當修改相應公式即可。在本文的計算中將實肋板的減輕孔設計為長圓形,其長度方向沿圓周方向,如圖2所示。當其他條件不變時,僅改變實肋板加強筋的型號、截面尺寸及減輕孔的長度(不改變減輕孔的半徑),重新優化比較減輕孔的長度對重量的影響。設沿減輕孔中心左右實肋板徑向筋之間的距離為B,分別取減輕孔的長度為0.5B,0.55B,0.6B,0.65B,0.7B,0.75B,0.775B及0.8B時,計算耐壓液艙的重量得到圖12和圖13(考慮縱骨最大夾角及最小夾角時液艙重量較小的肋距工況)。圖12為縱骨夾角為9°、肋距為550 mm時優化計算所得曲線。圖13為縱骨夾角為6.5°、肋距為500 mm時優化計算所得曲線。從圖12可以看出,當縱骨夾角為9°、肋距為550 mm時,減輕孔的長度與徑向筋之間的距離之比為0.75時耐壓液艙的重量最小。從圖13可以看出,當縱骨夾角為6.5°、肋距為500 mm時,減輕孔的長度與徑向筋之間的距離之比為0.775時耐壓液艙的重量最小。

圖12 縱骨夾角為9°、肋距550 mm時減輕孔長度與液艙總重關系圖Fig.12 The relation among the length of the lighting hole and the weight of tank when the longitudinal angle of 9°,the rig spacing for 550 mm

圖13 縱骨夾角為6.5°、肋距500 mm時減輕孔長度與液艙總重關系圖Fig.13 The relation among the length of the lighting hole and the weight of tank when the longitudinal angle of 6.5°,the rig spacing for 500 mm

4 結語

通過對本文算例的優化可以得出以下結論:

1)在滿足施工許可的條件下,縱骨間距越小、肋骨間距越小,耐壓液艙的結構重量越輕。

2)當縱骨間距不變時,隨著肋距增加耐壓殼板厚度呈遞增趨勢,而液艙殼板厚度、實肋板厚度、艙壁板厚度則基本持平或略有增加。

3)當縱骨間距不變時,隨著肋距增加縱骨截面積、實肋板型材截面積都是呈遞增的趨勢,而艙壁板型材截面積則基本持平。

4)當其他條件不變時,實肋板減輕孔的長度與徑向筋之間的距離之比為0.75~0.775時,耐壓液艙的結構重量最輕。

[1]黃加強,賀小型.帶縱骨實肋板式耐壓液艙殼板強度計算方法研究[J].中國造船,1996,8(3):77 -86.

HUANG Jia-qiang,HE Xiao-xing.Research on computing method of shell strength of ballast tank with longitudinal solid floor[J].Shipbuilding of China,1996,8(3):77 -86.

[2]羅斌,陳強.縱骨式實肋板耐壓液艙的縱骨計算方法探討[J].艦船科學技術,2004,26(3):19 -20,28.

LUO Bin,CHEN Qiang.Research on computing method of longitudinal rib strength of submarine ballast tank with longitudinal solid floor[J].Ship Science and Technology,2004,26(3):19 -20,28.

[3]胡剛義.耐壓液艙區域的耐壓船體應力分析研究[J].艦船科學技術,2000,22(4):9 -15.

HU Gang-yi.Stress analysis of pressure hull in hard tank[J].Ship Science and Technology,2000,22(4):9 -15.

[4]孫倩,鄭超瑜.基于MATLAB的潛艇耐壓液艙結構優化設計[J].造船技術,2006,(3):9-12.

SUN Qian,ZHENG Chao-yu.Optimal design of sumarine pressure tank based on MATLAB[J].Marine Technology,2006,(3):9 -12.

[5]孫倩,謝祚水.潛艇外部耐壓液艙結構優化設計[J].船舶工程,2000,8(1):21 -24.

SUN Qian,XIE Zuo-shui.On optimun design for outboard pressure tank structure of submarine[J].Ship Engineering,2000,(1):21-24.

Research on submarine pressure tank design

HUANG Zhen-xi,WANG Zu-hua

(Wuhan Second Ship Design and Research Institute,Wuhan 430064,China)

In this paper,we conducted a optimal design for the pressure tank with longitudinal rib and solid floor,with the“Sysware”for the design platform,and with the current criterion requirements for the design conditions.Through the analysis of the design variables,the constraints condition and the objective function we presented the main design variables,the constraints condition and the objective function.With the optimization by example,we proposed the direction of the optimal design and the improved idea for the design of the lighting hole on the solid floor.The paper is a guide for the criterion design of the pressure tank.

submarine;pressure tank;longitudinal rib;solid floor;optimum design

U663

A

1672-7649(2012)04-0030-06

10.3404/j.issn.1672-7649.2012.04.007

2011-07-05;

2011-12-21

黃鎮熙(1943-),男,研究員,從事艦船結構研究與設計工作。