生物法凈化船舶艙室有害氣體技術

劉清華,尹燕華,祝維燕,張紀領

(中國船舶重工集團公司第七一八研究所,河北 邯鄲 056027)

0 引言

船舶艙室中機器設備的運轉、涂料粘合劑等非金屬材料的脫氣過程,都會產生苯、甲苯、二甲苯、三氯乙烯、三氯乙烷等多種揮發性有機物(VOCs)。船舶艙室的空間密閉性強,這些有害氣體超過一定濃度之后,能引起人體中毒,因此需要及時清除,使其濃度符合相關艙室空氣質量標準的要求。但是,物理吸附法、化學吸收法、催化燃燒法等傳統氣體處理技術,存在吸附劑消耗量大、能耗高與易產生二次污染等缺點,因此需要開發新的船舶艙室氣體凈化技術。

作為一種新興的氣體凈化技術,生物凈化法是通過微生物的生化反應把有害氣體降解為無害的簡單有機物或無機物。該法具有效率高、能耗低、無二次污染及操作簡單等優點,目前已經廣泛應用于處理苯、甲苯、二甲苯等工業有機廢氣。2003年,國際潛艇空氣檢測和凈化年會將生物凈化技術列為安全的潛艇空氣微量污染凈化技術,證明了生物凈化法用于凈化船舶艙室有害氣體的技術可行性。但是,該技術用于船舶艙室有害氣體時,需要滿足進氣濃度低和裝置體積小的要求,而工業有機廢氣的氣體流量大、濃度高(通常在5 000 mg/m3以上)、氣體組分復雜[1-2],使得現有的工業生物凈化裝置體積龐大,處理負荷高,因此這些已有的工程經驗和研究結果,不能完全用于指導船舶艙室空氣的生物凈化過程。

本研究以苯作為VOCs代表氣體,選取塑料鮑爾環和圓柱狀活性炭作為填料,優化設計小型生物滴濾塔對于船舶艙室低濃度苯(5~200 ppm)的生物凈化效率和去除負荷進行了研究。實驗測定了填料種類、填料高度、進氣濃度、停留時間等操作因素對凈化效率的影響,為生物凈化法降解船舶艙室有害氣體提供有效的工藝參數。

1 實驗裝置與方法

1.1 實驗裝置與工藝流程

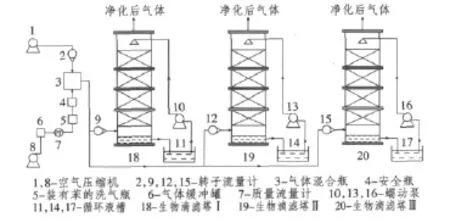

實驗裝置由3個生物滴濾塔反應器Ⅰ、Ⅱ、Ⅲ及配套的循環液槽組成。生物滴濾塔由透明有機玻璃制成,塔徑Φ70 mm×3 mm,每個生物滴濾塔由4段塔體組成,從下到上分別編號為 ①、②、③、④ ,高度依次是h1=750 mm,h2=400 mm,h3=400 mm,h4=550 mm,段與段之間通過法蘭緊密連接,塔體內部放置填料,以多孔板作為支撐,每段塔體外壁各有1個氣體取樣口和1個填料取樣口。

反應器內氣液逆流進行傳質,其中含苯氣體由塔底進入反應器,自下而上經過附著有生物膜的填料層,苯作為微生物生長所需的碳源被吸收降解,凈化后的氣體從塔頂排出;無機營養液中含有微生物生長所需的無機鹽,蠕動泵將其提升到塔頂均勻噴淋,流過填料層后從塔底排液管回到儲液罐。營養液在塔底形成一定高度的液封,以阻止氣流從塔底排液管的閥門處逸出生物滴濾塔。工藝流程如圖1所示。

圖1 生物滴濾塔工藝流程Fig.1 Scheme and layout of the BTFs

1.2 進氣中苯的濃度控制

含苯進氣由動態法連續配制。將裝有液態苯的洗氣瓶置于20℃恒溫水浴中,壓縮空氣經過質量流量計進入洗氣瓶,鼓泡吹出含苯氣流。另外一路空氣經過轉子流量計,與含苯氣流在混合瓶中充分混合,然后進入生物滴濾塔,分別調節進入混合瓶的2路氣體的流量,可以準確控制進氣中苯的濃度。

1.3 分析方法及藥品試劑

苯的濃度采用便攜式氣相色譜儀(Voyager)測量,檢測濃度范圍5 ppb~1 500 ppm,使用光電離檢測器(PID),檢測器溫度60℃,毛細管柱溫度60℃;營養液pH值采用PHS-3C型精密PH計測量;溶解氧和營養液溫度均采用YSI 550A溶氧儀進行測量;氣流壓降采用U型壓差計測量,量程±5 000 Pa,精度10 Pa;微生物鏡檢使用XSP-16A型光學顯微鏡。

苯及配制無機營養液所用的藥品均為分析純試劑。

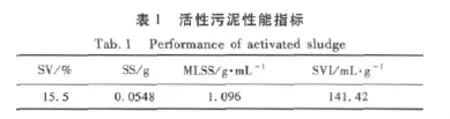

1.4 生物滴濾塔的掛膜啟動

從邯鄲市東污水處理廠運行良好的曝氣池中采集活性污泥,活性污泥呈現黃褐色,鏡檢發現生物相豐富,存在大量鐘蟲、等枝蟲及少量絲狀菌和藻類,性能指標見表1。其中活性污泥指數SVI為141.42 mL/g,介于50~150 mL/g之間,這說明菌膠團致密均勻,此時活性污泥的性能滿足接種掛膜的要求[3]。

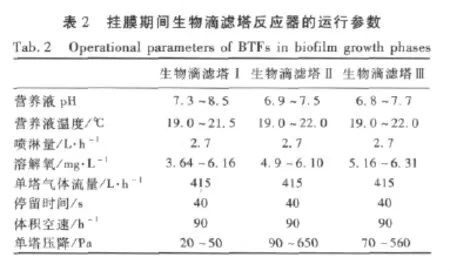

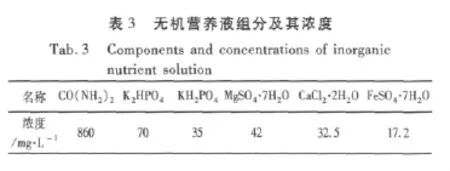

反應器在掛膜期間的運行參數見表2。本實驗采用排泥法進行快速掛膜。向3個密封良好的生物滴濾塔中灌滿活性污泥,靜置24 h之后排出,從而使活性污泥中的菌膠團附著在填料上。無機營養液(組分見表3)從塔頂噴淋,并通入50 ppm的含苯空氣,開始氣相馴化過程,目的是篩選出那些能以苯作為碳源的微生物菌種,使其在填料上繁殖增長并成為生物膜混合菌群中的優勢菌種。生物膜的生長過程一般經歷附著期、適應期、生長期、穩定期和衰落期,通過調整各個操作參數使生物膜保持在穩定期,從而實現苯的連續凈化。

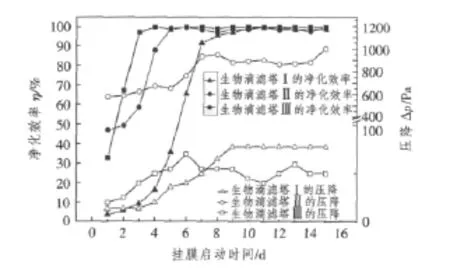

生物滴濾塔Ⅰ、Ⅱ、Ⅲ在掛膜啟動期間的凈化效率、壓降隨時間的變化如圖2所示。生物滴濾塔Ⅰ填充白色的塑料鮑爾環,目測觀察效果明顯,因此以生物滴濾塔Ⅰ為例,描述掛膜期間生物膜的生長過程。接種1天后,測得出口④氣體中的苯濃度幾乎沒有降低,氣流經過填料層前后的壓降與空白對照值相比,幾乎沒有變化,說明填料表面的生物膜極少;4天后,測得出口 ④ 苯濃度降低,證明生物膜中微生物菌種對苯的去除效率提高,測得壓降增加,說明填料表面上附著的生物膜厚度增加,使得填料層空隙率減小;觀察到填料表面呈黃色,鏡檢發現輪蟲、累枝蟲、小口鐘蟲、膜袋蟲、豆形蟲、線蟲等原后生動物,間接說明生物膜中能降解苯的優勢菌種數量持續增長;從第7天開始,測得苯的去除率達到95%以上并保持穩定,壓降數值趨于穩定,說明生物膜進入穩定期,標志著掛膜啟動完成。各項衡量指標顯示此時生物滴濾塔Ⅱ、Ⅲ的掛膜啟動已經完成。

圖2 掛膜啟動期間生物滴濾塔反應器的凈化效率和床層壓降Fig.2 Removal efficiency and pressure drop of BTFs in biofilm growth phases

2 實驗結果與分析

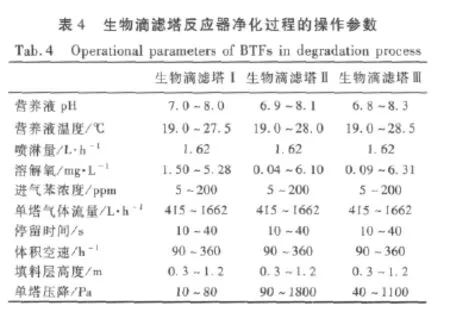

實驗裝置連續穩定運行4個月,表明該裝置具有較強的穩定性和較好的抗負荷沖擊性能,凈化過程的操作參數如表4所示,生物滴濾塔Ⅰ、Ⅱ、Ⅲ對于苯的最大去除負荷分別達到 36.97,79.14和 185.42 mg/(L·h)。實驗采用單因素分析方法考察各操作因素對苯的凈化效果的影響。

2.1 填料種類對凈化效率的影響

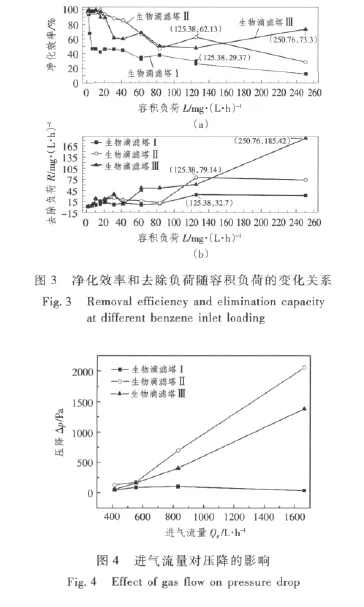

生物滴濾塔Ⅰ全部裝填塑料鮑爾環,生物滴濾塔Ⅱ全部裝填圓柱狀活性炭,生物滴濾塔Ⅲ采用組合填料,其中 ①、② 段裝填塑料鮑爾環,③、④ 段裝填圓柱狀活性炭。2種填料的性能參數見表5。容積負荷指單位時間和單位體積填料所接納的苯的質量;去除負荷是衡量生物降解效果的重要參數,指單位時間和單位體積填料能降解的苯的質量。凈化效率和去除負荷隨著容積負荷的變化曲線如圖3所示。

填料的比表面積對凈化效率有重要影響,由圖3可知,容積負荷在0~250.76 mg/(L·h)范圍內,生物滴濾塔Ⅱ的凈化效率和去除負荷普遍高于生物滴濾塔Ⅰ,說明活性炭填料的生物凈化性能優于鮑爾環填料。如表5所示,活性炭的比表面積為3.25×108m2·m-3,鮑爾環的比表面積為 339 m2·m-3,因此生物滴濾塔Ⅱ中單位體積反應器內生物膜的表面積更大,強化了苯的傳質效果。容積負荷在125.38~250.76 mg/(L·h)范圍內,生物滴濾塔Ⅱ、Ⅲ的最大去除負荷分別為79.14和185.42 mg/(L·h),且達到最大去除負荷時對應的凈化效率分別為62.13%和73.3%,生物滴濾塔Ⅲ的最大去除負荷及其對應的凈化效率都高于生物滴濾塔Ⅱ,說明組合填料比單一活性炭填料的凈化性能更優。

填料的空隙率對壓降有直接的影響,空隙率太小不僅會導致壓降增大,增加氣體輸送設備的能耗,而且引起液泛,降低氣液傳質效果,從而降低凈化效率,甚至影響裝置的穩定運行。圖4表示壓降隨著進氣流量的變化情況。由圖4可知,3個生物滴濾塔的壓降都隨著進氣流量的增加而增大。進氣流量為415~554 L/h時,壓降增加不明顯;從554 L/h開始,壓降增加;當進氣流量超過831 L/h時,生物滴濾塔Ⅱ的壓降驟增,而生物滴濾塔Ⅰ的壓降驟降。這是因為氣流的沖擊作用使鮑爾環的堆積結構變得更加松散,空隙率變大,氣流發生短路;進氣流量達到1 662 L/h,生物滴濾塔Ⅱ出現液泛現象,影響反應器的穩定運行。生物滴濾塔Ⅲ的壓降隨著進氣流量在415~1662 L/h范圍內的增加而穩定增加,且未出現液泛現象,保持穩定運行。

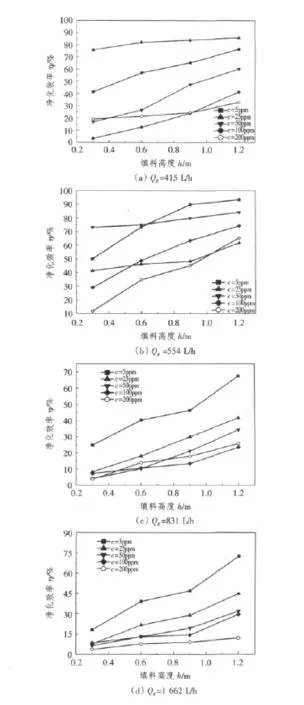

2.2 填料高度對凈化效率的影響

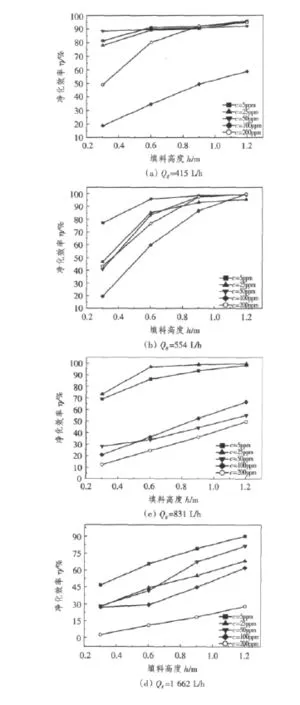

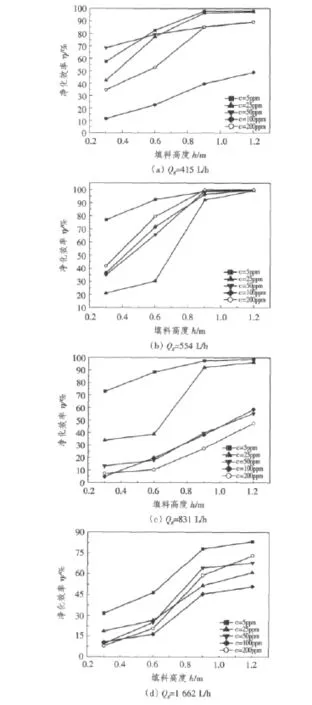

生物滴濾塔的每段塔體中都裝有高度為30 cm的填料,在填料高度0.3~1.2 m,進氣流量415~1662 L/h,進氣濃度5~200 ppm條件下,考察了生物滴濾塔Ⅰ、Ⅱ、Ⅲ中苯的凈化效率隨著填料高度的變化情況,實驗結果如圖5~圖7所示。

圖5 塑料鮑爾環填料高度對凈化效率的影響—生物滴濾塔ⅠFig.5 Effect of packing material height on removal efficiency—plastic pall ring for BTF Ⅰ

由圖5~圖7可知,在3個生物滴濾塔中,隨著填料高度的增加,苯的凈化效率逐漸提高。但填料高度并不是越高越好,填料層過高,會使壓降增加,增加設備的能耗和運行成本,因此選擇填料高度的標準是滿足對于凈化效率的要求即可。從圖5和圖6可以看出,生物滴濾塔Ⅰ、Ⅱ的填料高度達到1.2 m時,凈化效率達到90%以上并保持穩定;由圖7可知,生物滴濾塔Ⅲ的填料高度達到0.9 m時,凈化效率已經達到90%以上,因此生物滴濾塔Ⅰ、Ⅱ、Ⅲ合適的填料高度分別為1.2,1.2和0.9 m,達到相同的凈化效率,生物滴濾Ⅲ所需的填料高度最小,這也進一步證明了組合填料的凈化性能高于2種單一填料。

圖6 圓柱狀活性炭填料高度對凈化效率的影響——生物滴濾塔ⅡFig.6 Effect of packing material height on removal efficiency—columned activated carbon for BTFⅡ

圖7 組合填料高度對凈化效率的影響—生物滴濾塔ⅢFig.7 Effect of packing material height on removal efficiency—compound packing material for BTFⅢ

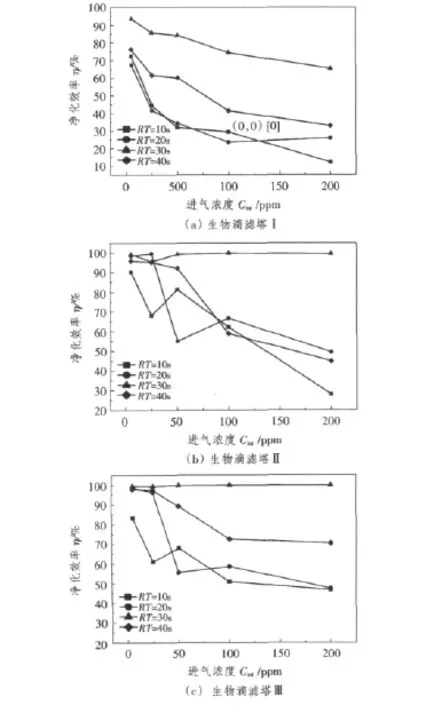

2.3 進氣濃度對凈化效率的影響

在停留時間10~40 s范圍內,測定了生物滴濾塔Ⅰ、Ⅱ、Ⅲ的進氣濃度對凈化效率的影響,實驗結果如圖8所示。由圖8可知,進氣濃度較低時,凈化效率保持在較高的水平,隨著進氣濃度的增加,凈化效率呈現降低的趨勢。填料層能容納的生物膜面積和厚度是有限的,因此反應器存在最大去除負荷。進氣流量一定時,進氣中苯濃度較低,容積負荷低于最大去除負荷,擴散進入微生物細胞內的苯被迅速降解,沒有積累,此時生化反應速率比傳質速率快,凈化過程為擴散控制階段,凈化效率較高;進氣苯濃度繼續增大,苯的傳質推動力增大,當容積負荷達到最大去除負荷時,擴散進入微生物細胞內的苯不能被全部迅速降解,出現積累,并且高濃度的苯具有毒性,使微生物的生化反應活性降低,最終表現為凈化效率隨進氣濃度增大而降低。

圖8 苯的進氣濃度對凈化效率的影響Fig.8 Effect of benzene inlet concentration on removal efficiency

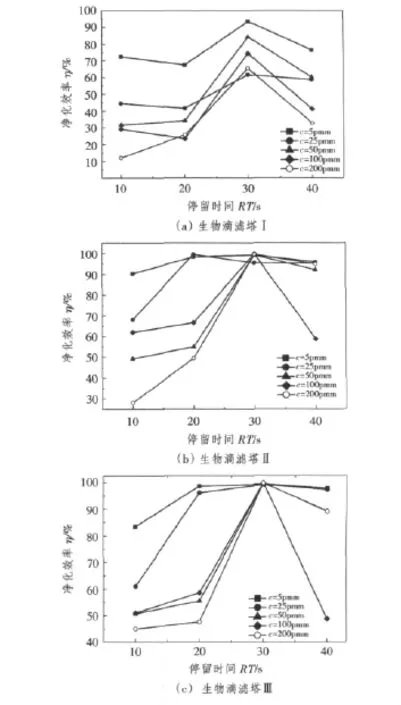

2.4 停留時間對凈化效率的影響

進氣濃度在5~200 ppm范圍內,生物滴濾塔Ⅰ、Ⅱ、Ⅲ中氣體停留時間對凈化效率的影響如圖9所示。由圖9可知,進氣濃度一定時,隨著停留時間的增加,凈化效率先增加后減小,停留時間為30 s時凈化效率最高。停留時間小于30 s時,生化反應速度快,所以凈化過程為擴散控制階段,苯擴散進入生物膜之后被完全降解,凈化效率隨停留時間增加而提高;但是停留時間超過30 s,接觸時間增加,苯的傳質速率超過了微生物細胞內的生化反應速率,出現了苯的積累,導致微生物活性降低,從而使凈化效率降低。此外,從圖8可見,當進氣濃度不同時,停留時間30 s時的凈化效率普遍高于停留時間為10,20和40 s時的凈化效率。

圖9 停留時間對凈化效率的影響Fig.9 Effect of residence time on removal efficiency

3 結語

實驗所采用的生物滴濾塔反應器能有效凈化5~200 ppm的含苯氣體,其中生物滴濾塔Ⅲ的最大去除負荷為185.42 mg/(L·h),對應的凈化效率為73.3%,裝置連續穩定運行4個月,生物滴濾塔Ⅲ的壓降隨著進氣流量在415~1 662 L/h范圍內的增加而穩定增加,未出現液泛現象,表明該裝置具有較強的穩定性和較好的抗負荷沖擊性能。對于塑料鮑爾環和圓柱狀活性炭2種單一填料及其組合填料的綜合凈化性能實驗表明,組合填料比單一活性炭填料的凈化性能更優。

實驗結果表明,該生物滴濾塔反應器具有最大去除負荷,因此為了達到并保持最優的去除負荷和凈化效率,容積負荷應當低于其最大去除負荷,適宜的填料高度為0.9 m,停留時間為30 s。

與工業過程相比,船舶艙室的密閉性高,空間體積有限,VOCs等有害氣體產生速度較低、有機負荷較小,因此選取運行參數時,可以考慮適當降低單程凈化效率,通過多次循環凈化的方式達到降解目的,從而保證反應器能長期穩定運行。

[1]LEBRERO R,ESTRADA J M,et al.Toluene mass transfer characterization in a biotrickling filter[J].Biochemical Engineering Journal.2011,60:44 -49.

[2]NANDA S,SARANGI P K,et al.Microbial biofiltration technology for odour abatement[J].International Research Journal of Microbiology,2011,2(11):415 -422.

[3]陳歡林.環境生物技術與工程[M].北京:化學工業出版社,2003.273 -274.