典型材料載流摩擦行為

張永振,楊正海,b,上官寶,b,孫樂民,b,杜三明,b

(河南科技大學a.摩擦學重點實驗室;b.材料科學與工程學院,河南 洛陽471003)

0 前言

載流摩擦副是指具有通過電流功能的摩擦副,廣泛應用于交通、電力、通信、計算機、測量、控制等行業和領域[1-2]。隨著科技的發展,載流摩擦副的工作條件越來越苛刻,主要表現是相對滑動速度超過100 m/s、通過電流密度超過3 A/mm2,安全性要求越來越高,例如,在接插件中要求安全接插不出現故障的次數越來越高。同時,出現了一些特殊的工況,如鐵路接觸線/滑塊系統在風沙、雨雪、凍雨等惡劣甚至極端天氣條件下工作[3]。原有技術解決方法已經難以滿足新的要求,在某些領域,載流摩擦問題已經成為制約系統發展的關鍵性問題[4]。載流摩擦副在大電流密度、高速滑動甚至惡劣服役環境下,如何實現高安全性、高可靠性的工作成為載流摩擦研究的目標。

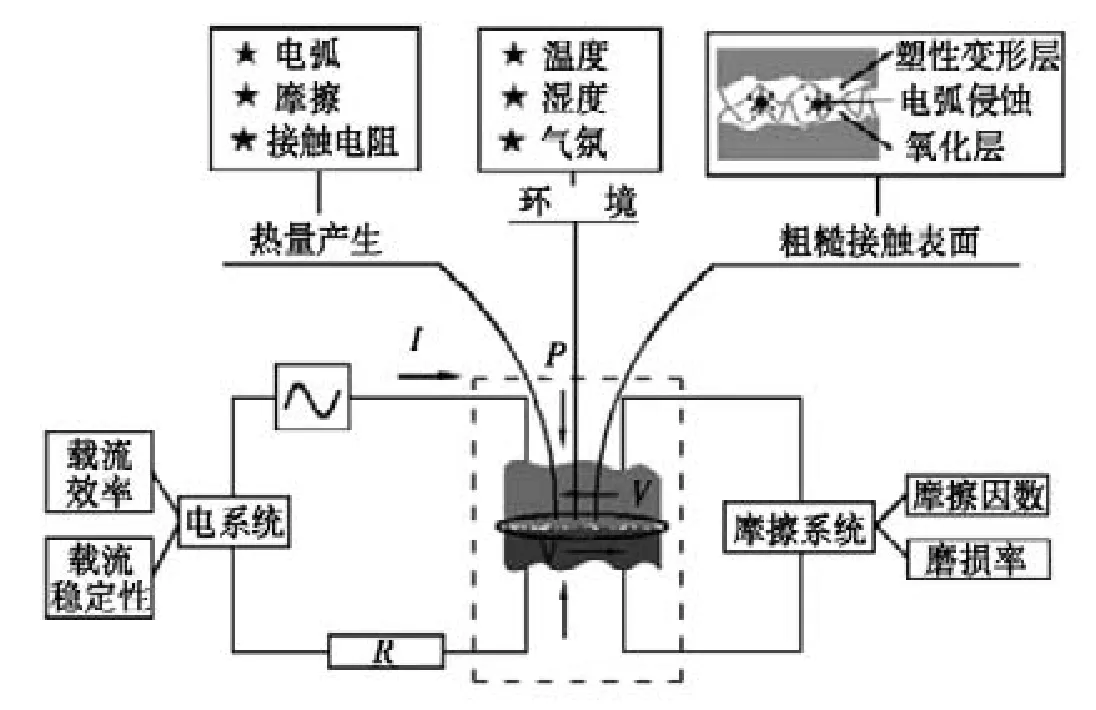

載流摩擦問題早在20世紀20年代就引起了研究者的注意[5-6],該問題主要涉及電接觸學、摩擦學、材料學、力學、傳熱、物理學、化學等多學科,是一個載流和摩擦耦合的問題。載流摩擦系統(見圖1)同時包括摩擦系統和電系統,從熱量產生看,主要包括電弧熱、電阻熱和摩擦熱;從環境看,主要包括溫度、濕度、氣氛等條件;從接觸表面情況破壞機制看,主要包括機械磨損、電弧侵蝕、氧化等多種破壞機制[7-8]。這些關系可以歸納為 3對耦合關系:摩擦接觸與導電接觸耦合、摩擦損傷與電損傷耦合、載流質量與摩擦學性能耦合。在研究載流摩擦過程中,研究人員面對的主要問題是實現優異的載流質量(高效穩定電流的傳輸)和配副的長壽命。本文運用典型載流摩擦材料,研究了電流、載荷、相對滑動速度對不同材料載流摩擦磨損行為的影響,速度因素對載流質量的影響,電弧的產生及其影響因素。探討了載流摩擦磨損的機制,深入分析了載流摩擦的表面行為。

圖1 載流摩擦關系圖

1 試驗

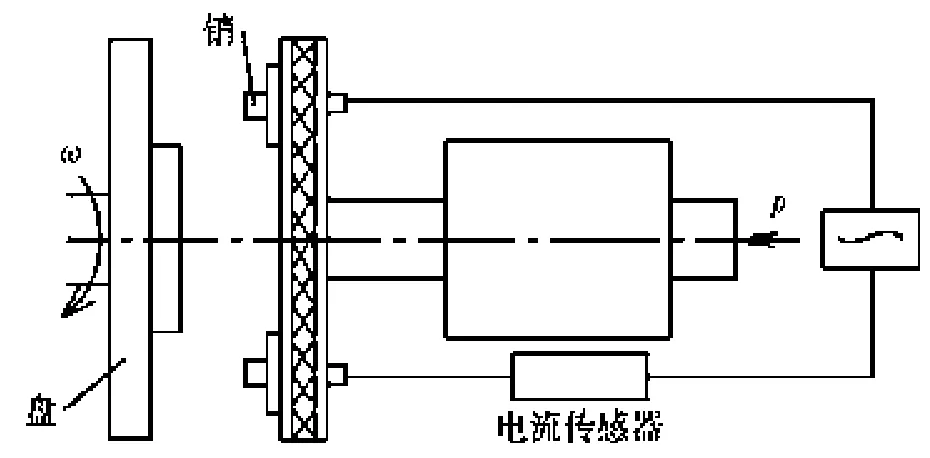

使用自制的銷盤式高速載流摩擦磨損試驗機(原理見圖2)進行載流摩擦試驗。試驗中盤試樣材料為市售鉻青銅QCr0.5,銷試樣材料包括銅基粉末冶金滑板材料(PM)、浸金屬碳滑板材料(MC)、碳/碳材料(C/C)、純銅、碳納米管增強銅材料(CNT/Cu)和質量分數為0.6%的氧化鋁增強銅基材料(0.6Al2O3/Cu)。試驗后用掃描電鏡(SEM)觀察磨損表面,用三維形貌儀測量磨損表面三維形貌,用摩擦因數μ,磨損率W,載流效率η[1],載流穩定性S[1]和電弧能量[9]等指標進行性能評價。

圖2 試驗機原理圖

2 試驗結果及討論

2.1 不同條件下的載流摩擦磨損行為

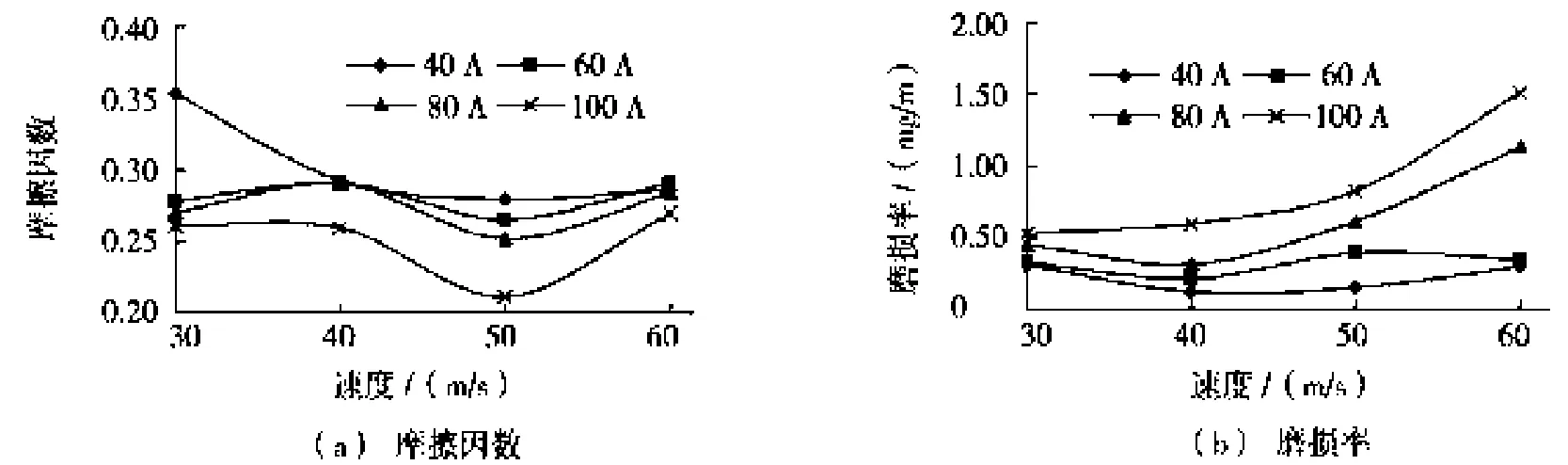

圖3給出了銅基粉末冶金材料的摩擦因數和磨損率隨相對滑動速度變化的曲線。隨速度的增加,摩擦因數先下降,到50 m/s后摩擦因數又上升(見圖3a),磨損率隨速度的增加而增高(見圖3b)。

圖3 速度對PM載流摩擦磨損性能的影響

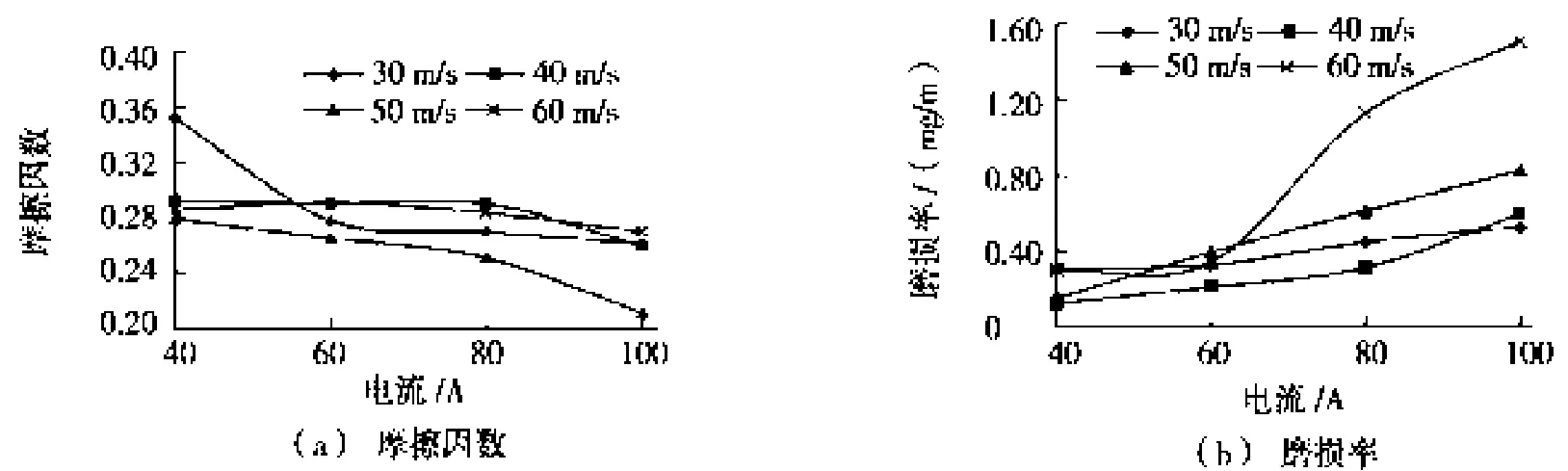

圖4 給出了銅基粉末冶金材料的摩擦因數和磨損率隨電流變化的曲線。隨電流強度的增加,摩擦因數降低(見圖4a),磨損率則隨電流的增加而增高,電流高時,磨損率增加越顯著(見圖4b)。

圖4 電流對PM載流摩擦磨損性能的影響

圖5 給出了銅基粉末冶金材料的摩擦因數和磨損率隨接觸壓力的變化曲線。隨載荷(接觸壓力)的增加,摩擦因數降低(見圖5a),磨損率增高(見圖5b)。

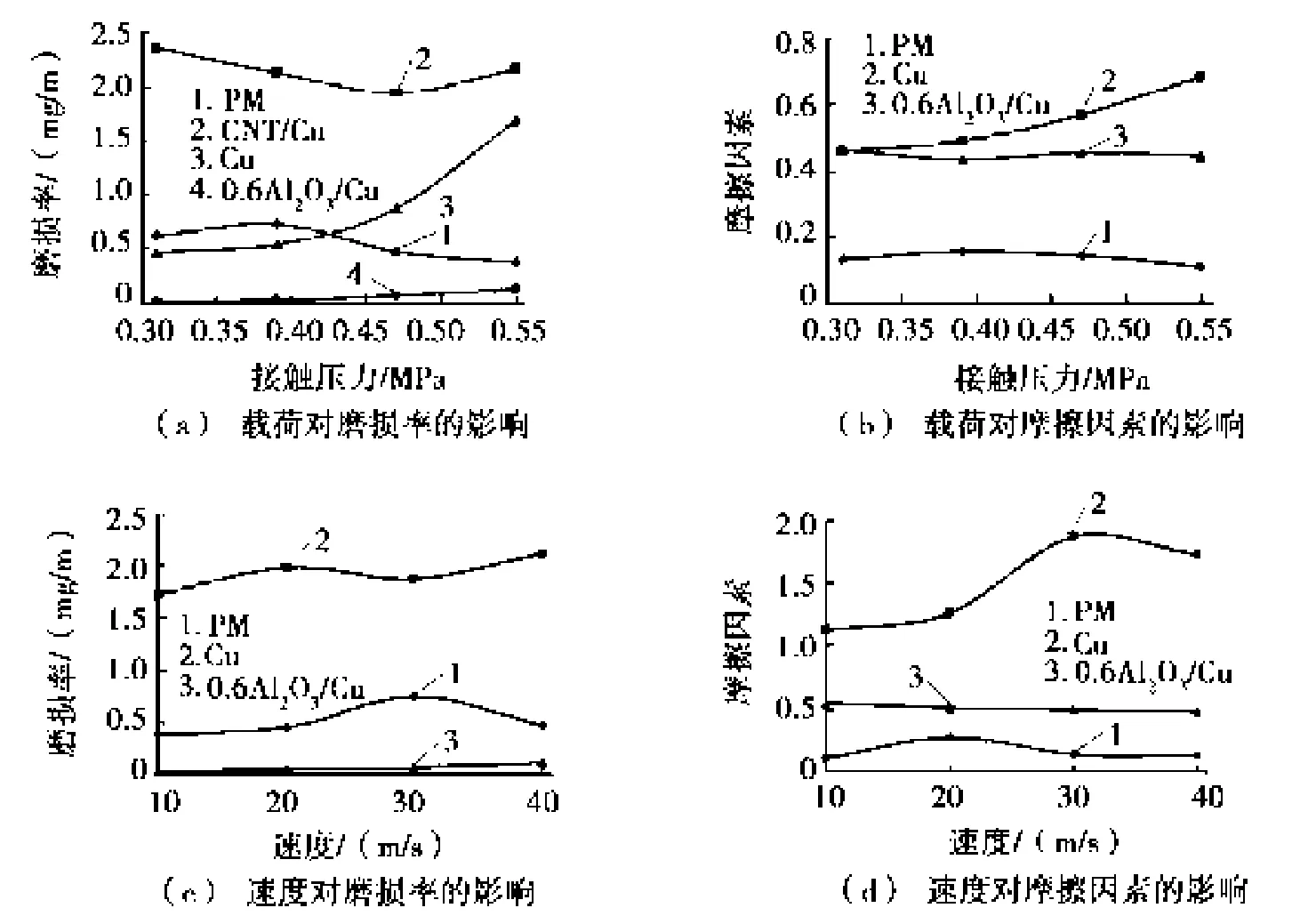

圖6為載荷和相對滑動速度對不同材料的載流摩擦摩擦因數和磨損率影響的曲線。從圖6a和圖6b中可以看出:接觸壓力對摩擦學行為的影響隨材料的不同而不同,在0.30~0.55 MPa條件下,隨著接觸壓力的增加,純銅和質量分數0.6%氧化鋁增強銅基材料的磨損率增加,純銅的摩擦因數也增加,碳納米管增強銅材料的磨損率先減小后增加,銅基粉末冶金滑板材料的磨損率先增大后減小。從圖6c和圖6d中可以看出:隨著相對滑動速度的增加,材料的摩擦因數和磨損率變化復雜,3種材料的磨損率有增大的趨勢,純銅的摩擦因數有顯著增加,粉末冶金滑板材料的的摩擦因數有波動,質量分數為0.6%的氧化鋁增強銅基材料的摩擦因數有下降的趨勢。大滑動速度導致材料的摩擦磨損性能惡化。

圖5 載荷對PM載流摩擦磨損性能的影響

圖6 載荷和速度對不同材料載流摩擦的影響(I=40 A)

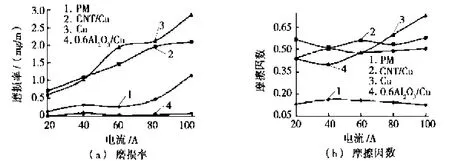

圖7 為電流對不同材料的載流摩擦摩擦因數和磨損率影響的曲線。從圖7中可以看出:隨著電流的增加,4種材料的摩擦因數有增大的趨勢(見圖7b),而磨損率顯著增加(見圖7a)。

綜合考慮圖6和圖7,還可以發現:在不同的載荷、速度和電流條件下,不同材料的摩擦因數和磨損率處于不同的水平上,針對試驗用幾種材料,可以認為銅基粉末冶金滑板材料和質量分數為0.6%的氧化鋁增強銅基材料更適宜在高速大電流的情況下運用。

圖7 電流對不同材料載流摩擦的影響(I=40 A)

綜上所述,材料因素和工作條件(相對滑動速度、載荷和電流)的變化顯著影響載流摩擦行為,且摩擦因數和磨損率變化趨勢復雜。但可以明確高相對滑動速度和大電流惡化摩擦磨損特性。

2.2 不同條件下的載流效率和載流穩定性

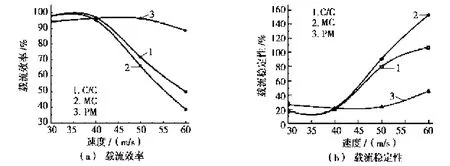

圖8給出了在1.0 A/mm2電流密度和0.5 MPa壓力條件下,速度對不同材料載流質量的影響,從圖8中可以看出:干滑動條件下隨著相對滑動速度的增加,載流質量顯著的惡化,其中,載流效率下降10% ~50%(見圖8a),載流穩定性下降50% ~80%(見圖8b)。載流質量與相對滑動過程中導電接觸點的多少及起弧狀態有關。粗糙表面上接觸點的多少與正壓力有關,而且,只有接觸點表面不導電層被破壞后接觸點才能導電[10]。接觸壓力決定了接觸點的多少,同時,還直接影響接觸點不導電層的破壞情況。其他條件不變,隨著相對滑動速度增加,配副運行不穩定,沖擊增大,接觸狀態變差,運行中容易起弧。電弧雖能夠起到維持導電的作用,但會破壞表面狀態(熔融、噴濺、氧化等),使接觸狀態變差。所以,隨著相對滑動速度的增加,載流效率降低,載流穩定性變差。從圖8中還可以看出:針對試驗用不同材料,載流效率和載流穩定性只是變差的程度不一樣。從載流質量的角度看,銅基粉末冶金材料更適合用于高速大電流的載流摩擦。

圖8 速度對不同材料載流質量的影響

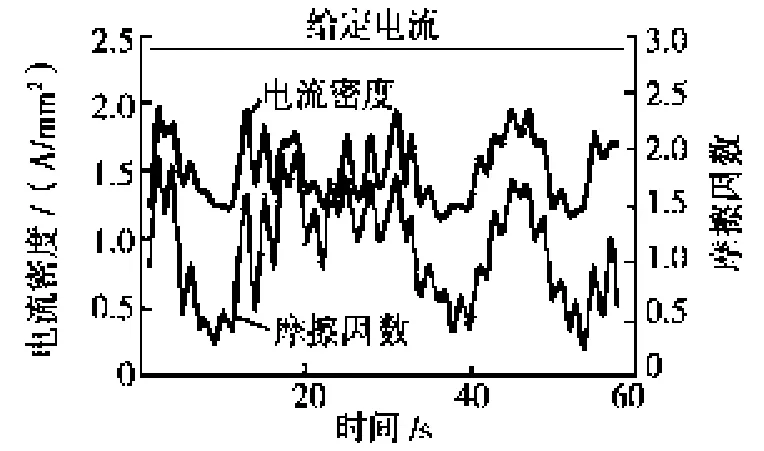

圖9 電流和摩擦因數的動態關系

2.3 動態電流和動態摩擦因數的關系

圖9 給出了動態電流密度和摩擦因數的關系,從圖9中可以看出:動態電流的波動和動態摩擦因數的波動具有一定對應關系,動態電流和動態摩擦因數存在明顯的關聯關系。載流摩擦過程中,由于粗糙表面相對滑動過程中的振動、沖擊等作用,使得表面的電接觸狀態不斷變化,甚至離線。所以,動態電流波形沒有靜態電流規范,且平均值也比靜態時低。載流摩擦的過程中,電流通過的能力取決于電接觸的狀態,即導電接觸點的多少和點的導電能力,這一過程中必然伴隨著摩擦磨損的過程,而摩擦磨損的情況取決于摩擦接觸狀態。電接觸和摩擦接觸是通過同一個宏觀接觸面實現的,大部分因素會同時影響兩個接觸,所以,配副的動態電流和動態摩擦因數具有相關性。

載流摩擦過程中載流質量和摩擦磨損行為均與接觸行為有關,換言之,載流質量和摩擦磨損行為存在密切的耦合關系,試驗中表現為電流密度和摩擦因數具有相關性。同時,由于載流質量和摩擦因數的影響因素又比較多,所以,這種耦合關系非常復雜。

2.4 載流摩擦中的電弧

載流摩擦中的電弧是一種空氣放電現象,且動態發生,對載流摩擦有很大危害。電弧對載流摩擦的影響及其產生、發展和熄滅過程一直是研究者關注的問題[11-12]。

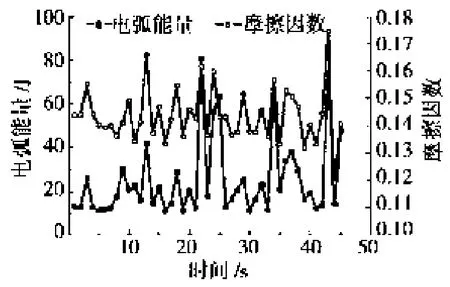

圖10給出了碳/碳材料在電流密度0.66 A/mm2、載荷0.55 MPa、速度30 m/s條件下電弧能量與摩擦因數的瞬時關系。從圖10中可以看出:動態電弧能量的波動和動態摩擦因數的波動具有對應關系,電弧能量和摩擦因數具有明顯的相關性。電弧是載流摩擦過程中由于接觸面分開形成氣隙,被電流擊穿形成等離子體而形成的,是載流摩擦的一個中間現象。單個電弧作用在一個狹小的區域,放出大量的熱量,最高能夠形成6 000℃的高溫[13],大量的電弧熱導致材料性能弱化,甚至直接導致材料的熔化、汽化,加速材料的轉移,電弧還使接觸表面粗糙化,加劇表面的氧化,影響材料的動態摩擦磨損行為,故電弧信號和動態摩擦因數信號密切相關。

同時,總結所有試驗結果還發現:不同的材料所產生的電弧不一樣;在V<30 m/s,P>150 N,I<20 A條件下很少觀測到電弧。

電弧的產生條件主要是與氣隙的間距、加在氣隙上的電壓等有關,載流摩擦中,動態的接觸壓力直接反映了摩擦副的接觸狀態,接觸壓力為零,表示完全脫開,可能產生電弧;接觸壓力大于零時,表示有正常接觸點,不同的接觸壓力反映了不同的真實接觸點數。所以,接觸壓力、氣隙上的電壓降等因素直接影響電弧,即電弧與載荷、速度和電流等配副參數密切相關。

2.5 載流摩擦過程中的表面行為

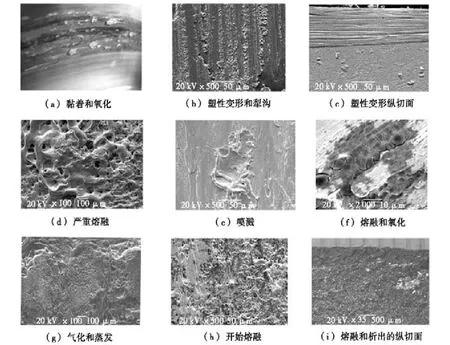

圖11給出了材料載流摩擦過程中出現的各種磨損機制,其中,圖11a為盤試樣黏著和氧化的痕跡,圖11b為銷試樣磨損表面出現塑性變形和犁溝的痕跡,圖11c為載流摩擦后磨損表面的縱切面,可明顯看到塑性變形層,圖11d為嚴重熔融的載流摩擦表面,圖11e為電弧造成材料噴濺的磨損表面,圖11f為電弧造成熔融表面冷卻后出現龜裂的磨損表面,圖11g為碳/碳材料載流磨損后的表面,圖上凹坑為碳材料氣化、蒸發的結果,圖11h為粉末冶金材料表面剛剛出現熔融的情況,出現了液態的金屬絲,圖11i為浸金屬碳滑板材料載流摩擦后的縱切面,可明顯看出金屬材料熔化析出后表層和芯部材料的差別。不管什么條件,由于摩擦熱、電阻熱、電弧熱等熱源的作用,材料的摩擦表面都會出現氧化,當有電弧作用時,由于嚴重的局部過熱,電弧作用區的氧化比其他部位更嚴重。

圖10 電弧能量和摩擦因數的關系

圖11 材料磨損中出現的各種磨損機制

載流摩擦材料的磨損方式有機械磨損、電氣磨損和氧化磨損[7],其中機械磨損是正常的磨損,其主要形式包括塑性變形、犁溝、黏著等現象。當金屬基材料與鉻青銅盤干摩擦時,由于金屬的親和力,使得摩擦表面容易出現黏著現象,當其界面有固體潤滑劑時,磨損面出現了塑性變形和犁溝等形貌,有電弧出現時,由于大量的電弧熱短時間內持續作用在一個狹小區域內,材料摩擦表面會出現熔融、噴濺的痕跡。當銷試樣為碳材質時,碳材料被蒸發氣化,形成空洞,熔融的痕跡不再出現(碳的熔點很高),黏著磨損的痕跡也不見了(銅材料與碳材料完全不潤濕)。但是,還沒有觀測到在一次試驗中只出現一種磨損機理。所以,載流摩擦過程中磨損機制不是同時全部出現,也不是某時刻只有一種機制出現,而是多種機制共同作用的結果。

電弧對材料的侵蝕包括熔融、噴濺、氣化、蒸發及由于電弧熱造成的氧化等。電弧侵蝕與電弧的強弱及持續時間密切相關,單個電弧持續作用在很小的區域,電弧的強弱和持續時間直接決定了該區域輸入能量的大小,同時,電弧侵蝕還與材料的性質有關,電弧侵蝕的結果使得磨損表面的最終粗糙化。

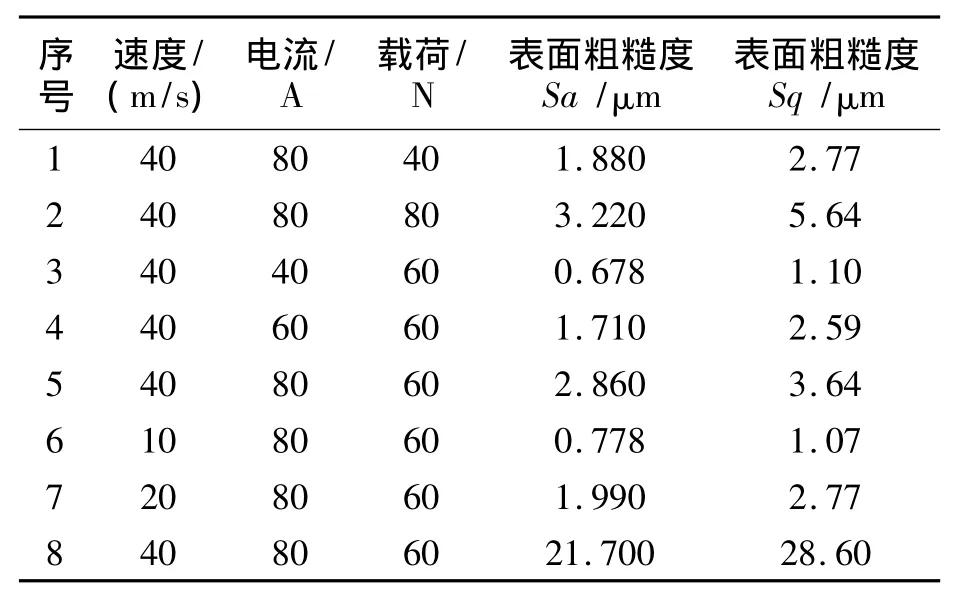

表1給出了銅基粉末冶金材料(PM)在不同試驗條件下磨損表面的粗糙度值。對比試驗1和試驗2發現:隨著載荷的增加,磨損表面的表面質量變差。對比試驗3、試驗4和試驗5發現:隨著電流的增加,磨損表面的表面質量變差。對比試驗6、試驗7和試驗8發現:隨著速度的增加,磨損表面的表面質量變差,特別是速度為40 m/s時,材料的表面質量急劇變差。隨著載荷的增加,材料的機械磨損增加,電阻熱增加,其危害也表現在機械磨損中,起弧的概率降低,在試驗條件下,綜合表現為表面質量變差;隨著電流的增加,電阻熱對材料性能的惡化加劇,起弧的概率增加,電弧的危害增大,所以表面質量變差;隨著速度的增加,材料機械磨損增加,起弧率增加,電弧的危害加大,表面質量惡化。

載流摩擦中的電接觸和摩擦接觸都是通過接觸表面來實現的,磨損表面的形貌與電性能和摩擦磨損性能直接相關。結合前文中載荷、速度和電流對載流行為和摩擦磨損行為的影響,可以認為磨損表面的質量對載流摩擦行為有重要影響。

綜上所述,材料的表面發生了黏著、犁溝、塑性變形、氧化、熔融等行為,表面粗糙度發生變化(常常是劇烈變壞),這些表面行為正是載流特性和摩擦磨損特性相互關聯的原因。

表1 不同條件磨損表面的粗糙度

3 結論

(1)載流摩擦中,配副的摩擦磨損行為和電接觸行為是非常復雜的相互耦合關系。

(2)材料和工作條件的變化顯著地影響載流/摩擦磨損行為,高相對滑動速度和大電流惡化摩擦磨損特性和載流特性。

(3)電弧對載流摩擦行為有重要的影響,起弧與載流摩擦副的材料因素、工作條件(載荷、相對滑動速度和電流)等有關,其對載流摩擦行為作用的途徑包括氧化、熔融和最終的接觸表面粗糙化等。

(4)載流摩擦過程中表面行為有多種機制(黏著、犁溝、塑性變形、氧化、熔融、噴濺、氣化、蒸發等),而且,載流摩擦表面行為是多種機制共同作用的結果,不會只出現一種機制或者所有的機制都出現。

[1]上官寶.載流/摩擦耦合條件下材料的損傷機制研究[D].西安:西安交通大學,2011.

[2]李鵬,張永振,孫樂民.受電摩擦磨損的研究現狀[J].洛陽工學院學報,2002,23(4):34-37.

[3]甄磊.淺析接觸網覆冰現象的危害以及應對措施[J].電氣化鐵道,2011(3):30-32.

[4]金學松,郭俊,肖新標,等.高速列車安全運行研究的關鍵科學問題[J].工程力學,2009,26(Sup.II):8-25.

[5]Fisher J,Gibson E D.Electrode Erosion in High Current[J].Wear,1927(29):48 -52.

[6]Landly I T.Contact Wire Wear on Electric Railroad[J].AIEE,1929(10):756 -759.

[7]松山晉作.受電弓的受流摩擦學[J].電力牽引快報,1997(1):52-60.

[8]Shangguan B,Zhang Y Z,Xing J D,et al.Comparative Study on Wear Behaviors of Metal-impregnated Carbon Material and C/C Composite Under Electrical Sliding[J].Tribology Transactions,2010,53(6):933 -938.

[9]Shunichi K,Koji K.Effect of Arc Discharge on the Wear Rate and Wear Mode Transition of a Copper-impregnated Metallized Carbon Contact Strip Sliding Against a Copper Disk[J].Tribology International,1999(32):367 - 378.

[10]Williamson J B P.Deterioration Processes in Electrical Connectors[C]//Proc 4 Int Conf Electr Contact Phenomena Swansea.1968:30 -34.

[11]雷棟,吳廣寧,張雪原,等.高速鐵路弓網電弧抑制方法的研究[J].供變電,2008(5):1-4.

[12]Shunichi K,Koji K.Effect of Arc Discharge on Wear Rate of Cu-impregnated Carbon Strip in Un-lubricated Sliding Against Cu Trolley Under Electric Current[J].Wear,1998,216(2):172 - 178.

[13]徐學基,諸定昌.氣體放電物理[M].上海:復旦大學出版社,1996.