數控機床在線測量大直徑技術研究

朱 沙,楊杰斌,陳世超,薛 靚

(中國測試技術研究院,四川 成都 610021)

0 引 言

大型機械加工過程中的重要課題之一就是如何提高大尺寸的測量精度。一般認為大直徑指大于500 mm的直徑,如軋鋼中的軋輥、重型機械和裝備中大型的發電機組主軸、大型汽輪機主軸等尺寸達十幾米。大直徑測量存在于諸多生產工作中,但快速、準確的測量,特別是在線測量尚未完全實現。

工件的大直徑精確測量是最近十年來研究的熱點。文獻[1-2]介紹了在圓周上作“標記法”測量大直徑的方法,被測表面上安置帶有強磁力座的薄形金屬片(標記器),使得標記轉到光電傳感器處時,接收管產生光電脈沖信號,但該方法受工件轉速精度和標記器大小的影響。文獻[3]介紹了在專門設立的V型平臺上,采用光學顯微鏡頭、CCD攝像機和LED背景光源組件視覺系統,基于視覺檢測技術實現高精度測量,實際上是一種非在線測量圓直徑的方法。文獻[4]總結了部分現有直徑間接測量方法原理和主要的誤差因素。文獻[5]詳述了激光源、攝像機、運動導軌、計算機和標定塊組成的激光雙目視覺測量系統,根據攝像機攝取的激光曲線圖像,求解出圓柱體截面邊界線的空間曲線方程,獲取圓柱體在該截面處的直徑參數的方法。該方法需要專用的裝置,裝置費用高。激光跟蹤儀也可用于工件的圓直徑的檢測,但耗費時間較長,操作較為煩瑣,需要有合適的空間使其激光能跟蹤到測量點。總體來說“標記法”屬于在線測量方法,但是“標記”方法對測量精度影響較大;近年來流行的視覺測量方法為非接觸測量方法,但構成復雜,操作也相對復雜,價格昂貴。

綜合上述因素本文提出了一種基于基點高差法的激光大直徑測量系統,該系統專為解決數控機床的大直徑在線測量而設計,具有與機床加工融合為一體,操作簡單、快捷,精度高等優點。

1 基點高差法的激光測量方案

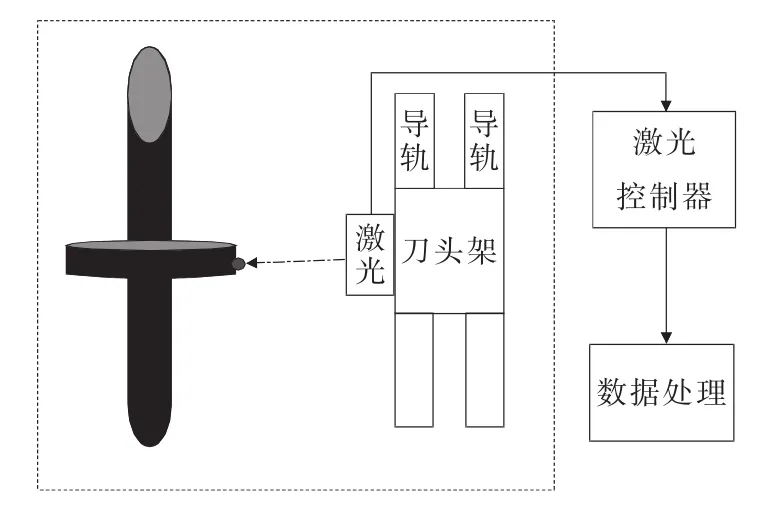

圖1 機床系統

機床系統如圖1所示,加工件位于主軸回轉中心,與機床導軌一起構成了機床加工運動的空間坐標體系。主軸的回轉中心應與機床導軌平行。

對于工件小直徑(<500mm)的測量,有很多方法可以實現,例如常規的外徑千分尺,測量準確度可達0.01mm,小直徑記為r。

對于大直徑的工件測量,先選取直徑較小的部位作為基準部位,使用外徑千分尺測量其直徑。

工件吊裝到機床后,旋轉工件,開動刀頭架,使激光對準選取的基準部位,啟動程序采集多個旋轉周期內的多個測量距離,經處理后得到基準距離值,使用單點激光的測量精度為微米級。

將刀頭架移動到需測量的大直徑處,則有:

式中:R——被測量的工件直徑;

L——激光到旋轉加工件基準部位的距離;

H——測量激光到旋轉加工件大直徑處的距離;

r——工件小直徑處的直徑。

該方法根據機床加工的實際過程,巧妙利用機床直線性運動,小直徑測量的方便快捷和準確性,工件旋轉的周期變動性,激光測距的準確性,實現了大直徑加工件的在線精密測量。

激光可直接裝在一把經改造過的刀具上,裝卡過程不到10s,或者固定安裝在刀頭架上,整個測量過程不到30s,最優測量準確度達到0.02mm。

2 測量誤差的來源與分析

2.1 數控機床

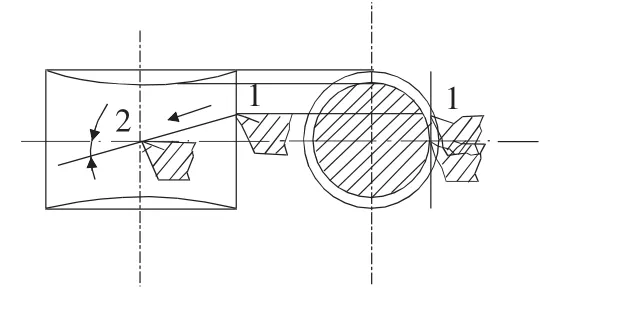

2.1.1 回轉主軸與導軌不平行和角度的影響

機床導軌與加工件回轉主軸之間組成了一個空間坐標,回轉主軸與導軌可能存在不平行和角度。不平行和角度對加工件的影響是不同的,若機床導軌與主軸回轉軸線在水平面內有平行度誤差,加工出的圓柱面就會產生錐度;若在垂直面內有平行度誤差,則圓柱面成雙曲線回轉體,如圖2所示。

圖2 機床回轉主軸與導軌不平行及角度對加工件的影響示意圖

這兩者影響到加工件本身,需要對機床系統自身進行調整,是機床不允許出現的狀況,此時不能得到正確的測量數據。

2.1.2 主軸回轉誤差的影響

機床主軸回轉存在徑向跳動、軸向竄動、角度擺動對測量引入的誤差。徑向跳動是實際回轉軸線平行于理想回轉軸線,在一個平面內作等幅的跳動,這個跳動可以達到0.1mm,對直徑測量帶來影響,必須設法減小影響,可以采用數據處理的方法來克服徑向跳動的影響;軸向竄動是實際回轉軸線沿理想回轉軸線在軸向方向的竄動,如果測量段直徑不變,測量影響很小;角度擺動是實際回轉軸線與理想回轉軸線成一傾角,在一個平面上作擺動,影響到加工件的圓柱度,對該直徑測量方法無影響[6-7]。

2.2 激光過圓心誤差

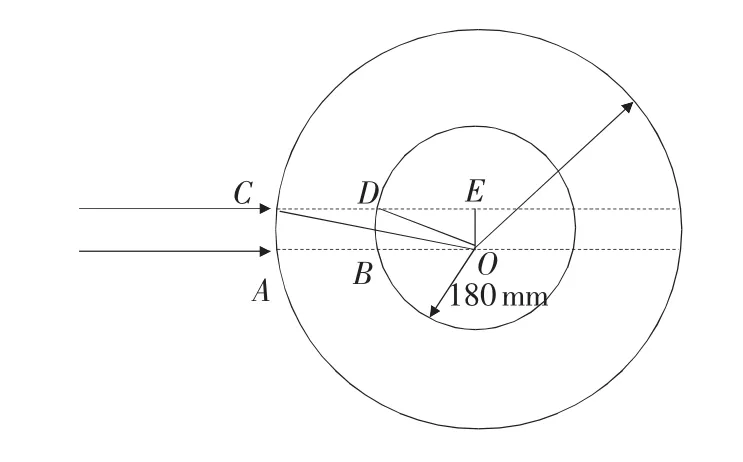

理想的激光束應過測量直徑圓的圓心,但實際激光束可能偏離圓心一定的距離,如圖3所示。

圖3 激光過圓心誤差示意圖

圖3 是從加工件的軸方向投影的圖形,內圓表示加工件上選取基準部位的圓,外圓表示加工件上大直徑的測量部位的圓。

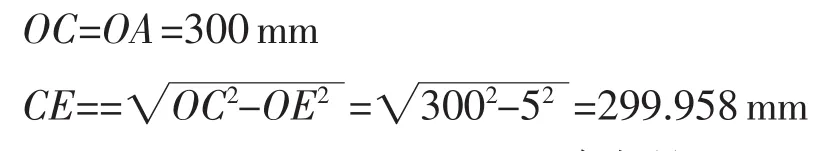

假設激光束過圓心,則大圓直徑為小圓直徑加上兩個圓直徑的差值,此差值為

而激光束不過圓心時,此差值為

假設小圓直徑為360mm,即OD=OB=180mm,激光束過圓心偏差5mm,即OE=5mm

(1)假設測量大圓直徑為1000mm,則

CD=CE-DE=320.0444mm,理論上是 320mm,誤差為0.0444mm。

(2)假設大圓測量直徑為600mm,則

CD=CE-DE=120.0278mm理論上是120mm,誤差為0.0278mm。

可見誤差隨被測圓直徑的增大而增大,但這個誤差可通過控制激光束過圓心偏差來減少。在已知過圓心偏差范圍的情況下,可根據直徑差值和小圓直徑,作為系統誤差部分進行補償。

2.3 激光束垂直入射角度誤差

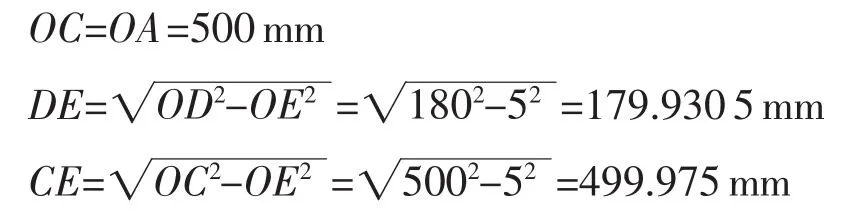

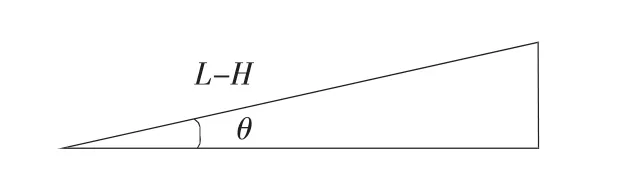

激光束垂直射到被測件上是最佳選擇,但可能與垂直之間存在一個角度誤差,這個角度誤差會引起直徑測量誤差。假設選擇的基準點至測量的大直徑處高差的變化為L-H,角度偏差為θ,如圖4所示。

圖4 激光束垂直入射角度對直徑測量的影響示意圖

則由此引起的誤差為假設L-H=1000mm,角度偏差θ=1°,則引起的誤差為152.3μm。

假設L-H=1000mm,角度偏差θ=5°,則引起的誤差為3.8053mm。

可見垂直入射角度誤差為主要誤差源。

3 數據處理

加工件以一定的轉速旋轉,例如30 r/min,激光器以較高的速率同步采集數據,得到多周期的數據。由于存在徑向跳動,采集到的數據成正弦變化,為消除徑向跳動的影響,可采用最小二乘法和FFT變換兩種數據處理方式消除徑向跳動的影響。

3.1 最小二乘法

按最小二乘法進行擬合,得到的截距部分就為距離值。

3.2 FFT變換

經FFT變換分離數據后,可得到0頻的幅值,該值即為距離值,與轉速同頻的部分為圓跳動[8]。

4 準確度分析

4.1 測量數學模型

測量數據直徑的誤差為

式中:δ1——激光測距測量誤差;

δ2——小直徑量具測量誤差;

δ3——激光束入射的垂直度誤差;

δ4——激光過圓心誤差[9]。

4.2 激光束過圓心誤差的控制

機床尾椎為機床的旋轉中心之一,尾椎一般為一個向內凹的圓,可事先測量和劃線尾椎的中心線。將刀頭架開到機床尾椎處,上下調節使激光束剛好橫切尾椎,并與中心線重合,如此可控制過圓心偏差小于2 mm,同時根據過圓心偏差范圍,將其看作系統誤差部分進行補償。

4.3 激光垂直度誤差的消除

選用的激光測距應是測量準確度為微米級的激光器,在調整好過圓心誤差后,移動刀頭架使激光可測量距離,左右微調激光的角度,顯示距離數據使讀數為最小,此時激光束與被測對象垂直,可認為垂直引起的誤差為幾個微米。

激光束過心調整和垂直度調整可一次調整完成到位,測量時不需要再作調整。經調試后的系統大直徑測量系統最優準確度可達20μm。

4.4 實測結果

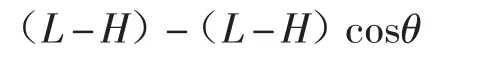

用4根軋輥在機床上在線進行測量,然后使用研制的激光離線軋輥大直徑測量裝置進行復核,離線與在線直徑測量數據比對見表1。兩套不同測量原理的裝置數據能相互印證,證明在線大直徑測量系統的可行性。

表1 離線與在線直徑測量數據比對

5 結束語

基于基點高差法的大直徑工件激光測量方法,與加工機床融為一體,真實地反應了數控機床加工工件的直徑。該方法簡單、快捷,測量準確,可在線測量,還可直接測量圓跳動、錐度等。若加上刀頭架導軌數據,還可擴展測量加工件的外形尺寸。該套系統已成功應用到某軌梁廠數控機床加工軋輥的生產工藝中。

[1]郭黎濱.新型“標記法”測量大直徑的計算方法[J].哈爾濱工程大學學報,2004,25(6):765-768.

[2]殷鎮良.高精度大直徑工件在線測量的新方法[J].儀器儀表學報,1994,15(3):276-280.

[3]張玉綱.高精度圓柱直徑大量程在線測量系統[J].傳感技術學報,2009,22(12):1839-1842.

[4]孫效杰.大直徑間接測量方法的比較[J].工具技術,2009,43(3):95-98.

[5]蘇中.基于激光雙目視覺系統的直徑測量[J].半導體光電,2008,29(1):131-139.

[6]雷賢卿.機床導軌對主軸回轉軸線平行度的精密測量[J].制造技術與機床,2006(5):68-74.

[7]李繼中.改善數控機床精度的方法探索與分析[J].工具技術,2012,46(1):48-52.

[8]胡廣書.數字信號處理:理論、算法與實踐[M].北京:清華大學出版社,2001:133-174.

[9]肖明耀.誤差理論與應用[M].北京:中國計量出版社,1985:186.