大型電動輪礦用自卸車關節軸承的有限元分析

董志明,丁浩然,潘艷君,李顯武

(1.內蒙古北方重型汽車股份有限公司 技術中心,內蒙古 包頭 014030;2.內蒙古包頭北方專用機械有限責任公司 技術部,內蒙古 包頭 014033)

電動輪礦用自卸車是礦用自卸車的一種,它是由發動機驅動發電機發電,再通過控制系統和高壓電纜驅動安裝在后橋的電動機旋轉,從而實現整車的前進、后退、差速等工況。由于電傳動系統沒有變速器、傳動軸、主減速器、差速器和半軸等零部件,使整車結構大大簡化,提高了傳動效率和工作的可靠性。目前國內年產1 000萬噸以上的露天礦山都將200 t級以上的大噸位電動輪礦用自卸車作為首選運輸工具。

大型電動輪礦用自卸車的整備質量和滿載質量都很大,以載重量為240 t的電動輪礦用自卸車為例,它的滿載最大質量達到400 t。后橋做為驅動橋,它與整車之間的作用力(驅動力、制動力等)最終都要通過關節軸承傳遞,所以關節軸承內圈與外圈之間傳遞的作用力很大,接觸表面間有很大的接觸應力。精確掌握兩者之間的接觸應力以及由于內、外圈之間的滑動造成的摩擦應力,對于關節軸承的設計、材料選用、熱處理方法的確定有著很大的指導意義[1]。文中以某型號電動輪礦用自卸車為例,對其驅動橋與車架之間的作用力進行分析研究,并對整車在前進工況下驅動橋與車架之間的關節軸承內、外圈之間的接觸應力進行有限元分析。

1 關節軸承受力分析

礦用自卸車大部分采用4×2后輪驅動的形式,后懸架采用單縱臂式懸架結構。縱臂與后橋殼可以采取整體式或分體式結構,分體式結構中縱臂與后橋殼通過螺栓固連或直接焊接在一起;縱臂的前端通過關節軸承與車架橫梁鉸接在一起,其作用是導向并約束后橋在整車縱向平面的運動;后橋的橫向運動通過安裝在車架和后橋殼之間的橫拉桿進行導向和約束,結構如圖1所示[2]。

1—車架;2—后懸缸;3—驅動橋;4—車架橫梁

由車架、后懸缸、驅動橋構成的三角形結構組成了電動輪礦用自卸車的后懸架總成。圖中A,B,C分別為上述3者的鉸接點。3個鉸接點都采用關節軸承連接,因為鉸接驅動橋與車架橫梁的關節軸承在整車的運行過程中承受的作用力最大,所以其公稱直徑最大(600 mm)。整車在運行過程中要經歷前進、加速、制動及倒車等工況,各種工況下關節軸承內、外圈之間作用力的大小和方向不同。

鉸接驅動橋與車架橫梁的關節軸承內圈焊接在車架橫梁上,與外圈鉸接在一起,內、外圈的接觸面為球形,屬于高副機構。以關節軸承的內圈為研究對像,整車處于靜止狀態時的受力簡圖如圖1所示,F1為整車及物料通過外圈對內圈的作用力,方向沿AC的連線;F2為驅動橋通過外圈對內圈的作用力,方向沿AB連線;F3為F1和F2作用下產生的反作用力。

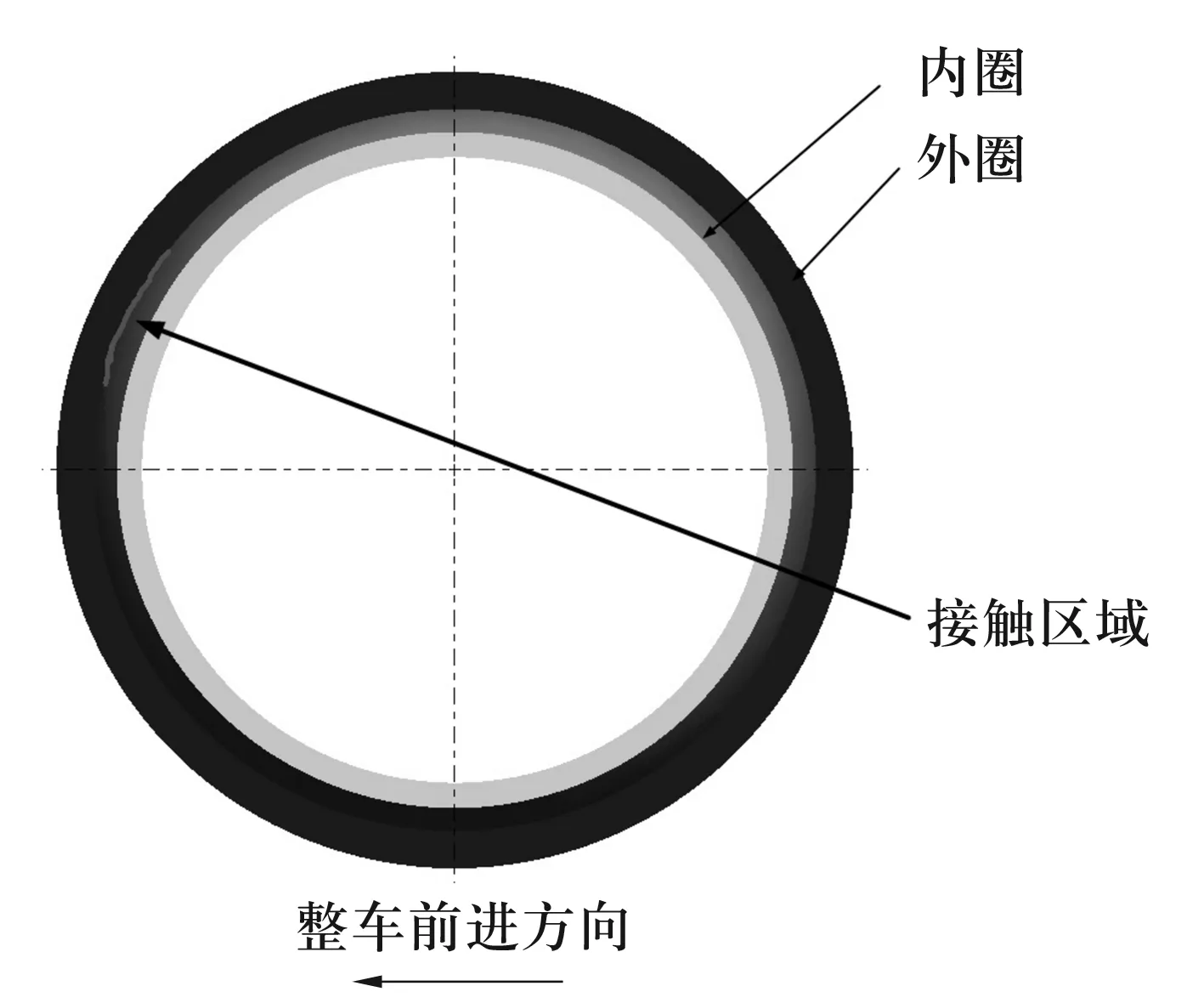

在前進工況下,驅動橋產生的驅動力推動整車向前行駛,軸承內、外圈的接觸區域在圖2所示的區域內;在加速工況下,軸承內、外圈之間的作用力方式基本與前進工況相同,只不過在計算時需要額外考慮由于加速度產生的作用力;在倒車工況下,驅動橋產生的方向向后的驅動力拉動整車向后行駛,軸承內、外圈的接觸區域在圖3所示的區域內;在制動工況下,軸承內、外圈之間的作用力方式基本與倒車工況相同,只不過在計算時需要額外考慮由于制動加速度產生的作用力。

圖2 前進時關節軸承內、外圈之間的接觸

圖3 倒車時關節軸承內、外圈之間的接觸

從理論上講,關節軸承內、外圈之間為面面接觸,但實際上由于目前制造技術上的限制,內、外圈之間接觸的兩個球形面的直徑并不相等,造成關節軸承受力以后首先在接觸表面之間發生點接觸,隨著二者之間的作用力逐漸增加,內、外圈之間局部產生彈性變形,進而變為曲面接觸,接觸應力很高。而在接觸區以外的區域,內、外圈之間的配合面屬于分離狀態[3]。另外由于整車行駛路面的不平,造成后懸缸不斷的伸縮和驅動橋的擺動,與驅動橋固連的外圈與車架橫梁固定在一起的內圈間會產生一定的擺動,這樣在內、外圈的接觸區域會產生摩擦應力。

2 有限元分析

2.1 模型選取

從以上分析可知,由于關節軸承的內圈焊接在車架橫梁上不能轉動,在任何工況下,接觸應力最高的區域都在圖2和圖3所描述的區域內,所以在對軸承有限元分析時,只需取模型的1/2即可。

2.2 單元的選擇

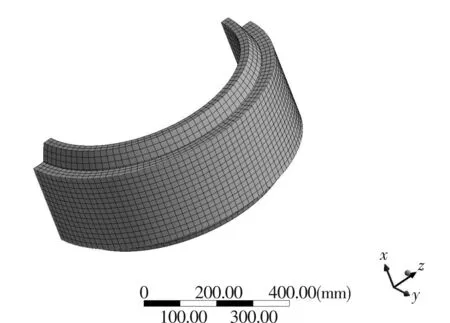

關節軸承的內圈和外圈都采用軸承鋼制造,內、外圈配合面之間的接觸屬于面對面的柔-柔接觸。劃分網格時采用SOLID186單元,接觸面之間采用CONTA174和TARGE170單元。CONTA174和TARGE170單元屬于面-面接觸單元,具有以下特點:可以模擬任意形狀的兩個表面接觸;不必事先知道接觸的準確位置;兩個面可以具有不同的網格;支持大的相對滑動;支持大應變和大轉動[4]。分析的有限元模型如圖4所示。

圖4 關節軸承的有限元模型

2.3 接觸剛度的確定

接觸(法向)剛度用來保證接觸界面的協調性,它的大小設置影響著求解精度和收斂速度。接觸剛度類似于在接觸面和目標面之間的一個彈簧,接觸剛度越小,接觸面之間的穿透量越大,求解精度越低;接觸剛度越大,接觸面之間的穿透量越小,求解精度越高,但是太大的接觸剛度會使模型產生振蕩,使接觸表面互相跳開,導致求解發散[5]。

接觸單元除了在接觸表面間傳遞法向壓力外,還傳遞切向力(摩擦),采用切向罰剛度保證切向的協調性。切向剛度數值的大小同接觸剛度一樣,同樣影響著求解的精度和速度,切向剛度的初值一般取為接觸剛度的0.1倍,即Ktangent=0.01Knormal。

礦用自卸車關節軸承接觸屬于實體接觸,由于其結構簡單,可劃分出密度比較均勻、形狀比較規則的單元,在求解時比較容易收斂,所以選擇接觸剛度為10;另外根據上述公式Ktangent=0.01Knormal,取切向剛度為0.1。

2.4 接觸面和目標面的確定

如果只是要大致確定接觸面和目標面的應力分布、接觸區域等,可以采用對稱接觸,但是對稱接觸求解出的接觸應力是接觸面和目標面的平均值,與實際有一定的誤差。采用非對稱接觸可以準確求解出接觸面接觸應力的真實值,但目標面的結果為0,所以為了求得兩個配合面上的接觸應力,必須將接觸面和目標面互換,再次求解。在對關節軸承的分析中,采用非對稱接觸,進行兩次求解[6]。

2.5 分析結果

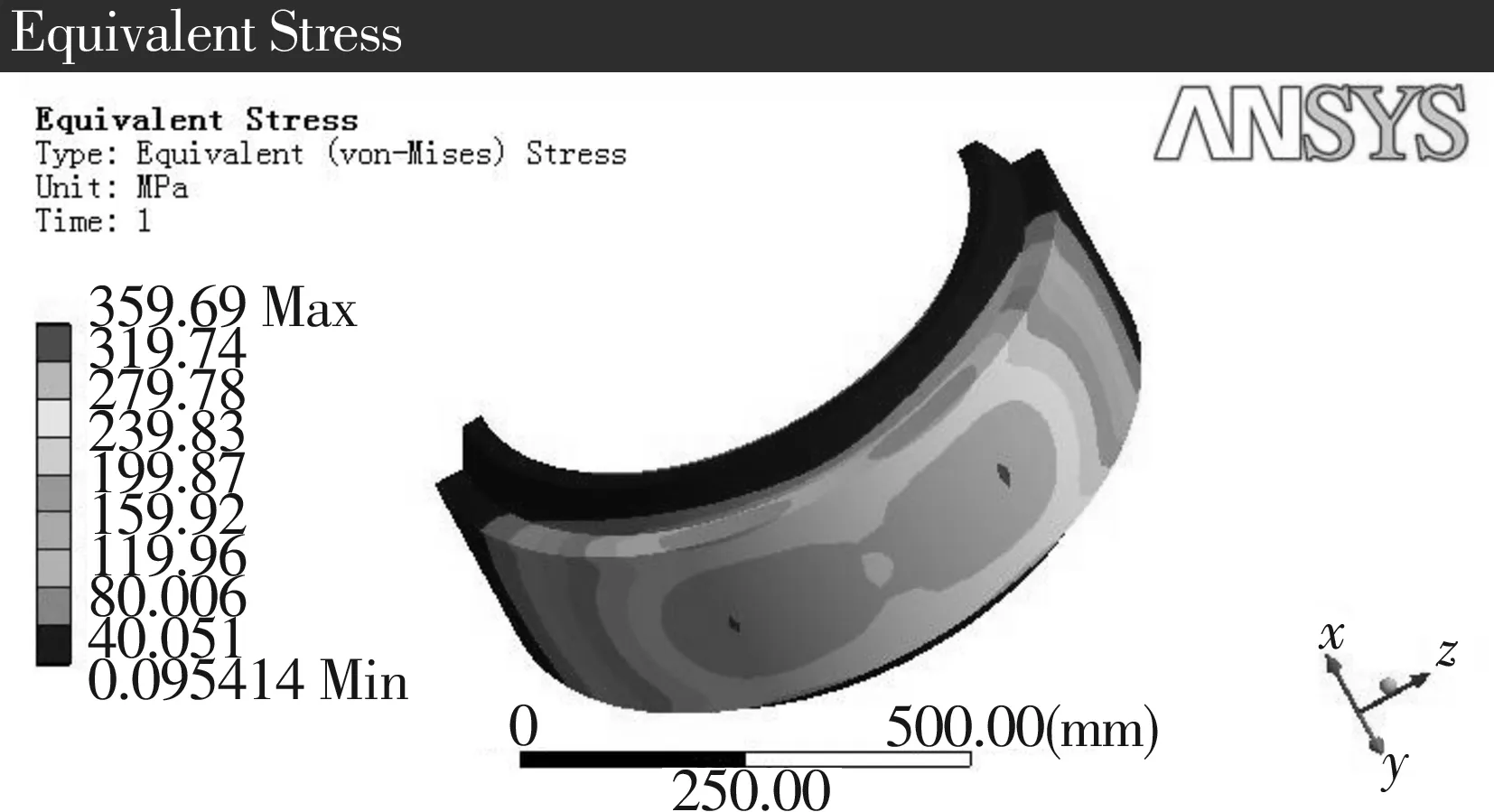

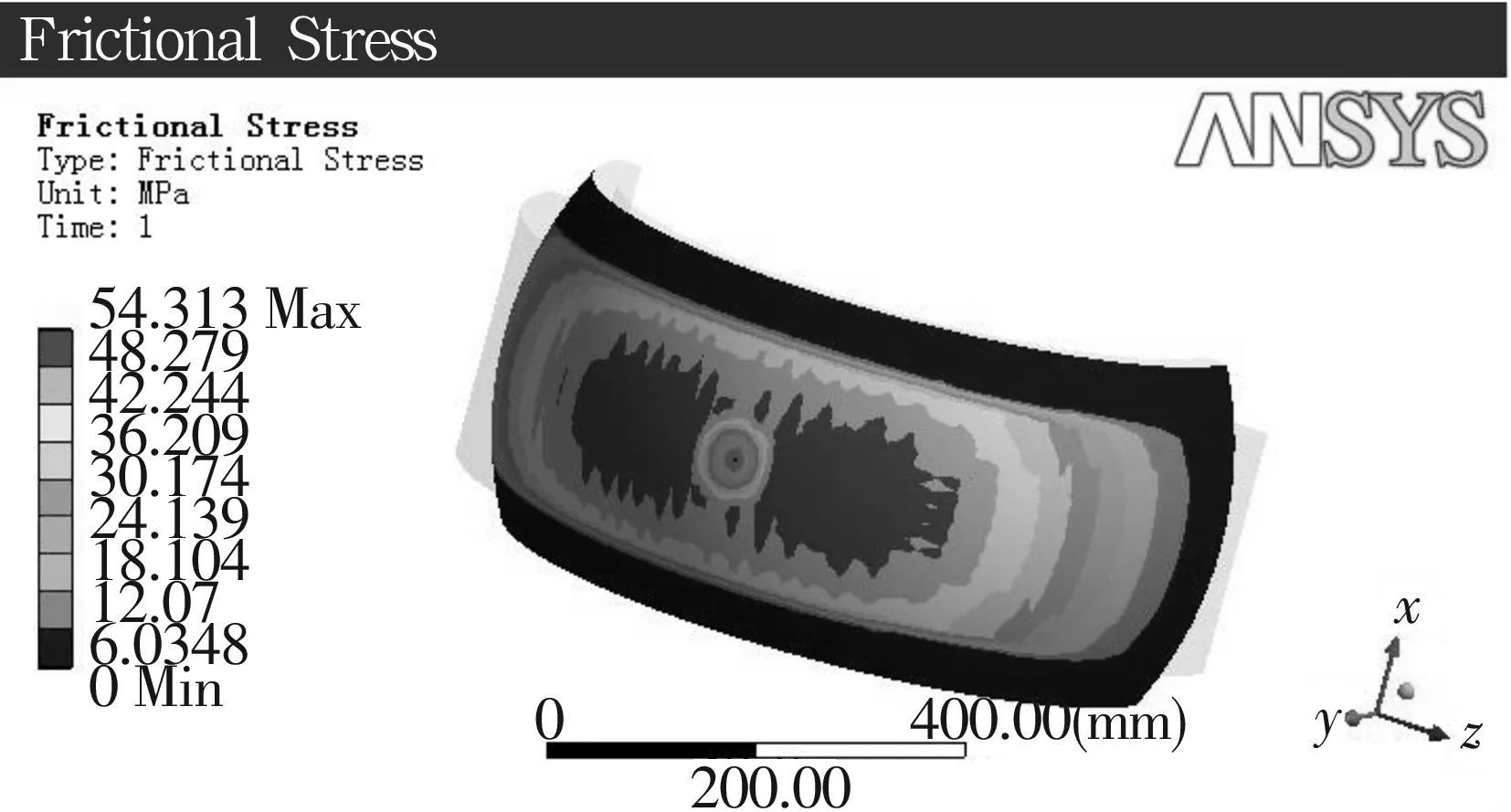

整個有限元模型共有實體SOLID186單元20 820個,接觸單元CONTA174和目標單元TARGE170均為1 876個。約束關節軸承內圈的所有自由度,在軸承外圈的外表面上加載整車前進時驅動橋產生的驅動力。為了對比軸承在有潤滑(摩擦因數取0.10)和無潤滑(摩擦因數取0.15)的條件下軸承內、外圈之間的應力差異,對兩種狀態在同樣的載荷和約束條件下分別進行了分析。圖5~圖8分別為有潤滑條件下軸承內、外圈之間的Von Mises應力、摩擦應力和壓應力分布;圖9~圖12分別為無潤滑條件下軸承內、外圈之間的Von Mises應力、摩擦應力和壓應力分布。

圖5 有潤滑情況下軸承的Von Mises應力分布

圖6 有潤滑情況下軸承的摩擦應力分布

圖7 有潤滑情況下軸承內圈的壓應力分布

圖8 有潤滑情況下軸承外圈的壓應力分布

圖9 無潤滑情況下軸承的Von Mises應力分布

圖10 無潤滑情況下軸承的摩擦應力分布

圖11 無潤滑情況下軸承內圈的壓應力分布

圖12 無潤滑情況下軸承外圈的壓應力分布

由有限元分析可知,軸承表面的最大接觸應力是302.96 MPa(圖10),小于該材料的許用接觸應力(500~540 MPa),因此,軸承的性能滿足設計要求。另外可以從分析結果發現,軸承外圈的最大接觸應力稍大于內圈的最大接觸應力,二者的數值相差不大,因此在對結果精度要求不高的情況下,可以采用對稱接觸的分析方法對軸承的接觸情況進行分析。由圖6和圖10可知,在無潤滑的情況下內、外圈之間的摩擦應力是有潤滑條件下的1.8倍,所以保證軸承的良好潤滑是提高軸承壽命的有效途徑。

3 結束語

對大型電動輪礦用自卸車的車架和驅動橋間關節軸承在各工況下的受力進行了分析,基于此,對礦用自卸車前進時,車架和驅動橋間關節軸承進行了有限元分析,分析結果表明:軸承表面的最大接觸應力小于該材料的許用接觸應力,軸承的性能滿足設計要求;軸承內、外圈的最大接觸應力相差不大,在對結果精度要求不高的情況下,可以采用對稱接觸的分析方法對軸承的接觸情況進行分析;保證軸承的良好潤滑是提高軸承壽命的有效途徑。