電主軸軸承油氣潤滑試驗分析

姚銀歌,郭麗娟,王廣輝

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

1 引言

高速電主軸是機床的重要部件,其潤滑方式分為油脂、油霧和油氣3種。

(1)油脂潤滑適用于中低速電主軸,結構簡單,屬一次性注油,使用方便,成本較低。

(2)油霧潤滑的工作原理是將潔凈的加壓氣體通入二次霧化裝置,由其對潤滑油進行霧化,形成持續不斷的高壓油霧對軸承進行潤滑和冷卻,相對于油脂潤滑提高了軸承的臨界轉速,但油霧潤滑系統可控性較差,主軸軸承在高轉速時攪油發熱嚴重,廢氣自然排放到外部空間,對周邊環境造成污染,不是一種理想的潤滑方式。

(3)油氣潤滑的工作原理是通過16位機控制定量泵的泵油頻率,以此對潤滑油進行精確分配,潔凈的加壓氣體攜帶精確分配的潤滑油持續不斷地供給軸承,對軸承進行潤滑的同時起到散熱的作用。其供油量可控,軸承發熱低,冷卻效果好,溫升低,幾乎不污染周邊環境,是電主軸軸承的理想潤滑方式[1],缺點是成本較高。

目前油氣潤滑型電主軸油氣量大小無統一的標準,泵油間隔時間完全憑經驗選取。要使振動值和軸承溫度達到最佳,油量控制非常重要。泵油間隔時間短(油氣量大)時,油量多,軸承攪油發熱,徑向游隙減小,軸承容易脹死;泵油間隔時間長(油氣量小)時,軸承潤滑不充分,鋼球和溝道處于邊界潤滑或甚至是干摩擦狀態,鋼球易產生振動,振動值大時不僅降低軸承的精度壽命,也會引起軸承溫升過高,燒毀軸承[2]。因此,分析確定最佳的油氣量對電主軸軸承的正常運行至關重要。

2 試驗

2.1 試驗目的

(1)觀察油氣潤滑型電主軸油氣量對軸承振動及發熱的影響;(2)確定最佳的油氣量,即最佳泵油間隔時間。

2.2 試驗儀器及裝置

VFD150V43A變頻控制器、MIXAIR 2油氣潤滑裝置、DZ-2振動測量儀、170MD36Q13.6型電主軸(ZYS)、VX6108R/A8/C4/U/TP4數顯溫度傳感器及MCW-15C-04精密水冷機。

其中,電主軸前軸承采用2-VEX45/NS,后軸承采用2-VEX35/NS;潤滑油采用32#汽輪機油;2級電動機。氣源進氣壓力0.5~0.8 MPa,出氣壓力0.2~0.25 MPa。

2.3 試驗方法

將水冷機、溫度傳感器、油氣潤滑裝置、變頻控制器按電主軸工作狀態接線。其中,溫度傳感器的兩觸頭分別接在前、后軸承所在位置的殼體上,接線原理圖如圖1所示。考慮軸承全速運行時發熱及振動對油氣量變化較敏感,故將變頻控制器頻率調至600 Hz,電主軸轉速為36 000 r/min,空載運行進行試驗。泵油量為每次0.06 mL。

2.4 結果與分析

采集3組試驗數據進行分析,表1為軸承初跑合期間溫升及振動數據,表2、表3為軸承跑合后的數據。其中,主軸運行時間為軸承發熱達到熱平衡狀態時的運行時間;軸承溫度為檢測所得最低溫度和最高溫度。

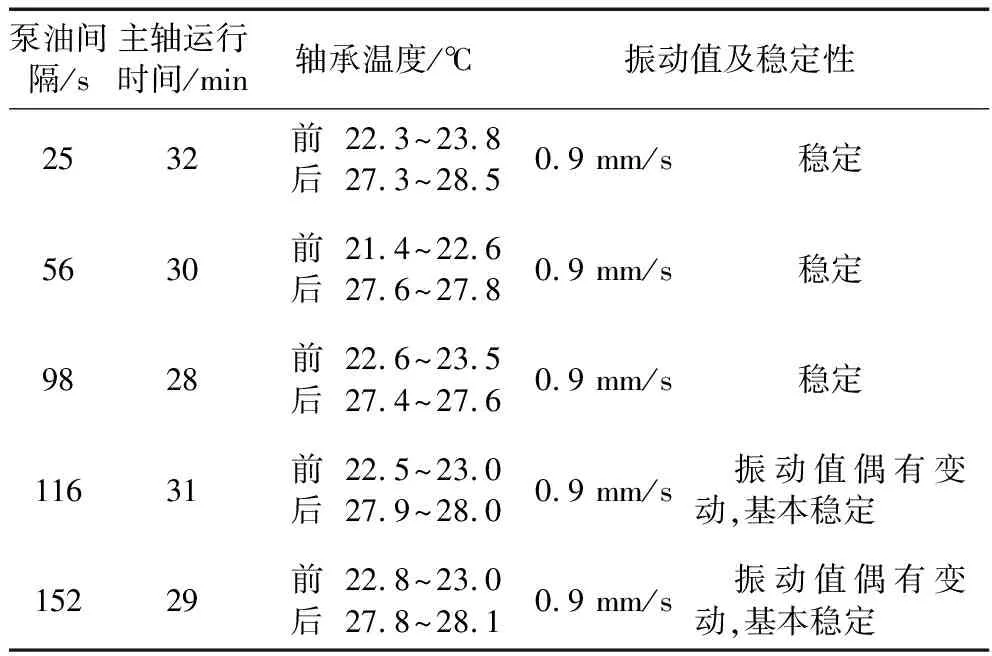

表1 泵油間隔對軸承溫度及振動的影響(環境溫度27 ℃)

從表1中數據分析油氣量對軸承發熱的影響:泵油間隔時間為25 s時,前軸承溫度最高,23.8℃后達到熱平衡,后軸承溫度變化明顯,這是因為油氣量大,摩擦轉矩也大,軸承攪油發熱引起溫升。泵油間隔152 s時溫度略高于116 s時溫度,變化并不明顯。從表1試驗數據看出,泵油間隔116 s時油氣量對軸承溫度的影響最小。從表中數據分析泵油間隔時間對振動值影響:測量前3組數據,振動值均為0.9 mm/s,基本穩定;而后2組數據振動值亦穩定在0.9 mm/s,但時而在1.3~1.9 mm/s中間擺動,疑為潤滑油中的污物或斷續的油氣壓力對鋼球的沖擊所致。僅根據表1數據較難確定最佳泵油間隔時間,需采集更多數據進行分析。

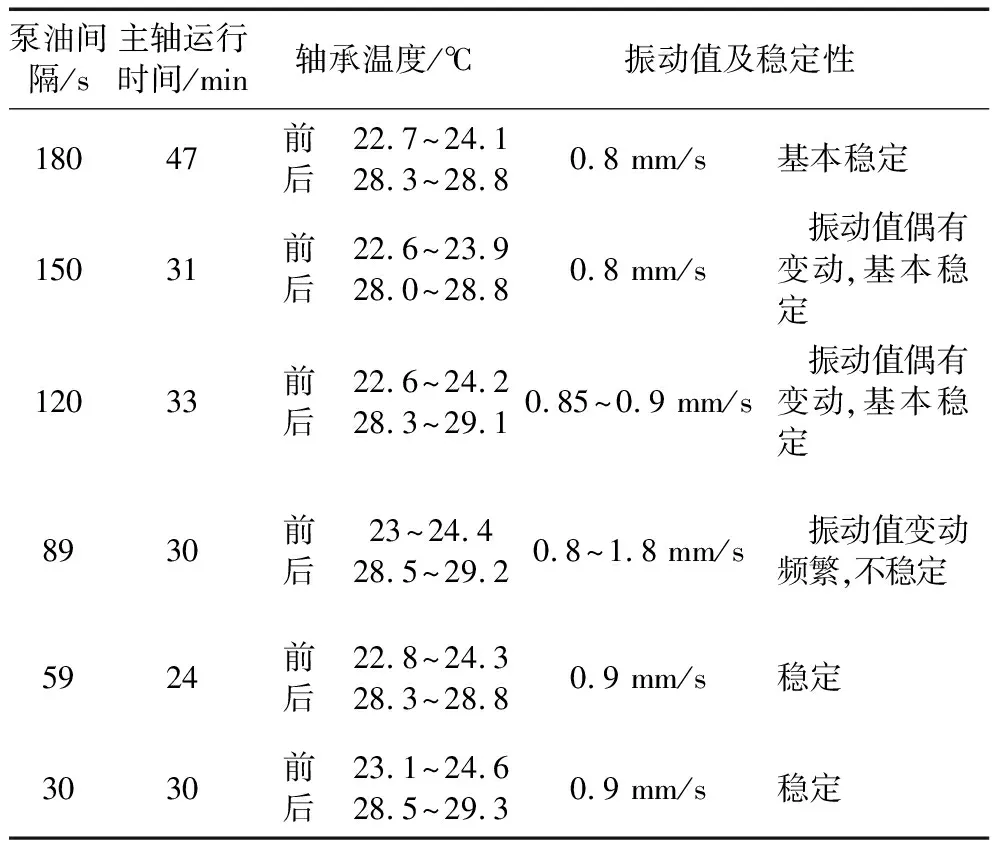

表2 泵油間隔對軸承溫度及振動的影響(環境溫度22 ℃)

表3 泵油間隔對軸承溫度及振動的影響(環境溫度28 ℃)

從表2、表3可看出:(1)泵油間隔時間30 s時,雖然振動值較小,且振動值穩定,但油氣量大,對環境有一定污染,軸承攪油發熱大,不是最佳泵油間隔時間;(2)泵油間隔時間226 s時,油氣量少,對環境污染小,但軸承不能得到充分潤滑,軸承溫度達23.1 ℃,有明顯噪聲,且振動值極不穩定。

對比表1~表3數據可知:(1)在泵油間隔時間同為150 s左右的情況下,表1與表2、表3振動值、振動穩定性及發熱均有差異;(2)泵油間隔時間相同的情況下,軸承跑合前后振動值有差異,跑合后振動值較穩定,且振動值較低。

根據以上分析,考慮軸承發熱、振動穩定性及環境污染等方面因素,該型號電主軸軸承最佳泵油間隔時間為120~150 s。此數據也適用于與該型號軸承速度因數差異不大的其他油氣潤滑型電主軸軸承。

3 結束語

由上述試驗結果分析可知,油氣潤滑型電主軸油氣量的大小不僅影響軸承溫度,而且對振動值及振動穩定性也有影響。最佳油氣量的大小不是一成不變的,與環境溫度及軸承的磨合狀態有一定關系,應針對具體應用工況進行選擇。