基于MagNet的深槽串勵電動機設計

黃 其,羅 玲,白婭梅,李小勇

(1.西北工業大學,陜西西安710072;2.深圳東勝電機集團,廣東深圳518104)

0引 言

串勵電動機具有轉速高、體積小、起動轉矩大的性能特點,廣泛應用于電動工具、家用電器、醫療器械、小型機床等小功率電氣設備中[1]。隨著機械化生產技術的提高,國內很多工廠逐漸生產內繞式深槽串勵電動機,深槽結構定子可以縮短激磁繞組端部長度,降低成本[2];同時機械化內繞可以大大提高生產效率。

串勵電動機參數的非線性,存在換向器,傳統電磁計算方法復雜,需要試樣很多次,不斷修正參數,材料浪費多,開發周期長。本文提出了一種基于MagNet電磁場仿真軟件的設計方法。介紹深槽串勵電動機的MagNet模型建立過程,仿真分析電機在不同電刷偏移角度、不同激磁繞組匝數和不同電樞總導體數下的運行性能,根據分析結果選擇一組合適的參數加工3臺樣機,并對樣機進行測試。

1主要電磁參數

本文針對一款食物處理器用串勵電動機進行深槽設計。其技術指標如下:電源:120 V、60 Hz;輸入功率P=550×(1±5%)W;額定轉速n=9 500×(1±5%)r/min;額定效率η≥40%;火花等級≤1.5。

1.1 主要尺寸

串勵電動機主要尺寸關系式[3]如下為:

式中:D2為電樞外徑;L為鐵心疊厚;n為轉速;Pi為計算功率;a為極弧系數;A為電負荷;Bδ為氣隙磁密。

由式(1)知:電機電磁負荷ABδ取值越大,電機尺寸越小;轉速n越大,電機尺寸也越小。由于串勵電動機轉速比較高,通常會帶有風扇散熱,取電負荷A=120 A/cm,氣隙磁密Bδ=0.35 T。根據該電機的運行方式-短時工作制,選擇合適的長徑比,并考慮電機芯片的通用性,確定電樞外徑D2=48.1 mm,疊厚L=15 mm,極弧系數a=0.67,氣隙長度δ=0.35 mm,定子外徑 D1=90 mm。

淺槽電機的極身寬度hp和軛部高度hc之比取值范圍為3~5,定子極身的磁通密度遠比定子軛部、轉子齒部和軛部的磁通密度低。深槽式定子沖片提高了定子極身的利用率,極身寬度hp和軛部高度之比一般為1.8 ~2.7,該電機取=2.1,極身寬度hp=20 mm,軛部高度hc=9.5 mm,窄極身縮短了勵磁繞組的平均長度。

一般說來,轉子槽數S多,會改善電動機性能,如減少脈動轉矩、提高起動轉矩、改善換向、減少電樞槽部熱阻、降低溫升等。在高速范圍內,為了動平衡的需要,同時為了采用雙飛叉機械繞線工藝,常采用偶數槽。該電機取槽數為12,半閉口梨形槽結構。深槽串勵電動機的定、轉子的結構如圖1所示。

1.2繞組與換向設計

由于激磁線圈電流是電樞線圈電流的2倍,理論上激磁繞組與電樞繞組導線面積之比為2,線徑之比(線比)約為1.4。自帶風扇的電機,電樞繞組散熱較好,設計時線比通常為1.6~2.2。該電機帶風扇,設計線比為2,取激磁繞組線徑為0.67 mm,(電流密度為12 A/mm2),電樞繞組線徑為0.33 mm。

圖1 深槽串勵電動機的定、轉子結構

激磁繞組匝數與電樞總導體數之比(匝比)4W1/N是一個重要的電磁參數,W1為一個極的激磁繞組匝數,N為電樞總導體數。匝比大小表示定、轉子磁場的相對強弱情況:匝比大,定子主磁場強,磁場畸變小,有利換向;匝比大,磁路飽和度高,利于穩定轉速,機械特性硬度提高。但匝比大,銅耗增大,溫升增高,效率下降,而且定子電抗增大導致功率因數降低。工程上匝比推薦范圍為 0.35 ~0.45[4],該電機設計匝比為0.36,激磁繞組 W1=120匝,電樞總導體數N=1 344 672匝。

串勵電動機的突出問題是換向條件惡劣[5]:換向火花會加劇電刷與換向器磨損,影響電機的可靠性,導致電機壽命減短,并帶來電磁干擾。為了減少換向元件的電抗電勢來改善換向,該電機采用雙鉤結構,即換向片掛鉤數為轉子槽數的2倍,即12槽24個換向片;電樞繞組采用串勵電動機常用的雙層單疊結構,所以相鄰掛鉤上的電樞線圈為28匝。還可以采用電刷逆旋轉方向偏移幾何中性線一定角度來改善換向[2],但由于結構和制造原因,電刷需要固定在幾何中性線上,常常將電樞繞組相對換向片的連接順旋轉方向偏移1~2片。

2模型建立及仿真

本文采用MagNet電磁場仿真軟件對設計的深槽串勵電動機磁場、運行性能進行分析。MagNet電磁場分析過程有建模、求解、后處理3個步驟。

2.1 建模

建模包括物理模型和電路模型的建立。物理模型根據電機各部分的結構尺寸、材料來建立,其步驟是:先在auto-CAD中畫出深槽串勵電動機的平面圖;然后導入MagNet,設置定、轉子材料為D22硅鋼片,轉軸為10#鋼,繞組為銅線;再生成繞組,設定激磁繞組118匝,線徑0.67 mm,電樞繞組每個線圈28匝,線徑0.33 mm;最后生成運動部件。

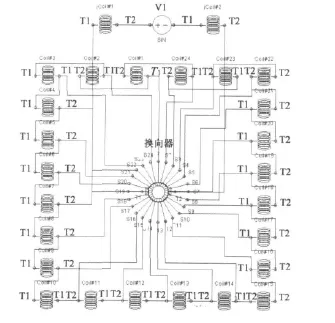

電路模型:根據串勵電動機的運行原理(為了使轉子輸出轉矩最大,在一個極下的線圈邊的電流應該保證是同一個方向,即電刷連線上兩旁的線圈邊電流方向正好相反),確定24個電樞繞組和換向片的正確連接,然后與激磁繞組串聯,設置電刷、交流電源參數,連接電路,如圖2所示:V1為交流電壓源,jCoil#i為激磁線圈(i=1,2),Coil#j為電樞線圈(j=1,2,…,24)。

圖2 串勵電動機MagNet仿真電路圖

2.2 磁場分布

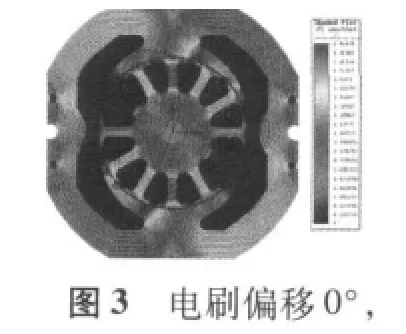

將圖2中的電壓源改成電流源:60 Hz、4.5 A,設置電刷偏移角度為0°,用Static2D求解器仿真深槽串勵電動機的磁場分布如圖3所示,氣隙磁密分布如圖4所示。由圖3可知,定子極身和定子軛部、轉子軛部的磁密約為1.4~1.5 T,電樞反應使氣隙磁場發生扭斜,飽和的極尖磁密最高達1.9 T,不飽和的極尖磁密約1.4 T,計算得氣隙平均磁密約為0.35 T,磁路設計較合理。

2.3電機性能仿真

2.3.1 空載、負載特性

用Transient 2D with Motion求解器仿真求得電機的空載轉矩T、轉速n、激磁線圈電流Ij和電樞線圈電流Ia隨時間的波形,如圖5所示。由空載運行曲線可知:串勵電動機的起動力矩最大值約為6.4 N·m,約為額定轉矩0.25 N·m的25倍;轉速約為11 200 r/min;激磁線圈電流2.41 A,是電樞線圈電流1.21 A的2倍。

設置電機負載為0.25 N·m,用 Transient 2D with Motion求解器求得電機的負載轉矩T、速度n、激磁線圈電流Ij和電樞線圈電流Ia隨時間的波形,如圖5所示,轉速下降到10 400 r/min,激磁線圈電流為4.1 A。

圖5 空載、負載運行曲線

2.3.2不同電刷偏移角度下的負載分析

設置負載為0.25 N·m,激磁線圈118匝,電樞線圈28匝,調整電刷逆旋轉方向的偏移角分別為7.5°、15°、22.5°時,仿真求得電機的速度 n、激磁線圈電流Ij、電樞線圈電流Ia,如表1所示。隨著電刷偏移角度增加,激磁線圈電流增大,轉速減少。其原因是偏移電刷后,電抗電勢和反電勢會都會減少,但由于電源電壓不變,所以電流增大,磁通Ф增大,由串勵電動機轉速公式知,轉速減少。

表1 電刷偏移不同角度時電機性能

串勵電動機的轉速公式:

2.3.3不同激磁線圈匝數下的負載分析

設置負載為0.25 N·m,電樞線圈為28匝,電刷逆旋轉方向偏移15°時,調整激磁線圈匝數分別116匝、118匝、120匝、122匝,則激磁繞組匝數分別232匝、236匝、240匝、244匝,仿真求得電機的速度n、激磁線圈電流Ij、電樞線圈電流Ia如表2所示:激磁線圈匝數增加,電流減少,轉速下降。其原因是調整后激磁安匝數Fj增加,磁通Ф增加,激磁繞組壓降IjRf變化不大,由式(2)知,轉速下降。

表2 不同激磁繞組匝數時電機性能

2.3.4不同電樞總導體數下的負載分析

設置負載為0.25 N·m,激磁線圈為118匝,電刷逆旋轉方向偏移15°時,調整電樞線圈匝數分別為26匝、28匝、30匝、32匝,電樞總導體數分別為1 248、1 344、1 440、1 536,仿真求得電機的速度 n、激磁繞組電流Ij、電樞線圈電流Ia如表3所示:電樞線圈匝數增加,電流減少,轉速下降。其原因是電樞線圈增加后,電勢常數Ce和電樞電阻Rf增加;激磁線圈電流Ij和激磁安匝數Fj減少,磁通Ф減少,但電樞繞組壓降IjRa和CeФ呈上升趨勢,由式(2)知,轉速下降。

表3 不同電樞繞組匝數時電機性能

3樣機試驗

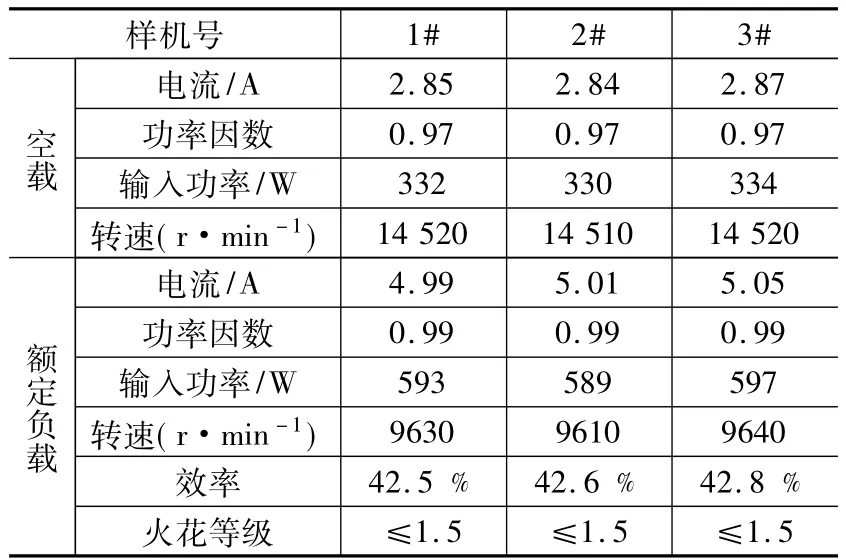

根據仿真結果,選擇繞組參數:激磁線圈118匝,線徑 0.67 mm;電樞線圈28匝,線徑 0.33 mm,電樞繞組相對換向片偏移15°,加工了 3 臺樣機,樣機如圖6所示,樣機的測試結果如表4所示。

圖6 樣機照片

表4 樣機試驗數據

由表4可知:電機額定負載時實測轉速值略低于仿真值,實測電流值高于仿真值,是由于仿真時沒有考慮到機械損耗。樣機測試結果顯示,轉速在9 500×(1±5%)r/min范圍內,輸入功率和效率均高于技術指標,滿足設計要求。

相同指標的淺槽電機激磁繞組用銅線426 g,而該深槽電機激磁繞組用銅線342 g,銅線用量減少;淺槽電機需要用線模先繞制好激磁線圈,然后嵌入槽內,再整形,工藝復雜,深槽定子采用自動化繞線機一次成型,生產效率提高。

4結 語

利用MagNet電磁場仿真軟件能夠準確地分析串勵電動機在不同繞組參數的運行性能。電刷偏移角度增大會改善換向火花,但會使電流增大,轉速下降,效率降低,所以要根據實際需要選擇合適偏移角度;增加激磁繞組會使電機機械特性變硬,但會使額定轉速下降;調整電樞總導體數相當于串電阻調速,考慮到成本,其總數很少改動。

[1] 李辛.電動工具產品國內外市場分析[J].電工技術雜志,2001(1):70-71.

[2] 謝桂蘭.淺談半深槽單相串勵電動機的設計[J].電動工具,1992(2):18-21.

[3] 陳永校,湯宗武.小功率電動機[M].北京:機械工業出版社,1991:220-225.

[4] 陳景華.民用微電機原理設計[M].上海:電子部21所,1990.

[5] 彭亦胥.單相串勵電動機電刷偏移角的計算[J].微特電機,2010(4):15-18.