基于AMESim的注塑機電液比例壓力—流量系統仿真分析

劉 軍,劉軍營,譚志峰,王建香

(山東理工大學機械工程學院,山東淄博255091)

隨著塑料工業的飛速發展,注塑機械的生產制造日益受到人們的重視.對于大型的注塑機來說,液壓驅動是其主要的驅動方式,然而傳統的液壓系統不能完全滿足注塑機的工況和節能要求,人們一直在尋求一種新的液壓系統來取代傳統的注塑機液壓系統.近年來,隨著電液比例控制技術、電液伺服控制技術的逐漸成熟,壓力-流量復合比例控制系統已逐漸成為大型注塑機普遍使用的系統,它不但能夠滿足注塑機的工況要求,而且還具有良好的節能效果.由于電液比例控制系統對工作介質清潔度無特殊要求,制造成本較低,能量損失較低,穩態和動態特性足以滿足大部分工程控制的要求,因此贏得了比電液伺服系統更為廣泛的應用領域[1-2].

1 系統方案及調節原理

1.1 系統方案

注塑機液壓系統是一種典型的多級壓力-流量系統.注塑機的工藝過程一般分為合模、注射、保壓、冷卻等幾個階段,各個階段所需要的壓力和流量是各不相同的.傳統的注塑機定量泵液壓系統,在注塑機的一個工作循環中,由于泵的輸出流量始終不變,因此存在很大的節流和溢流損失.由于注塑機生產的產品不同,所以要求其保壓壓力可以調節.

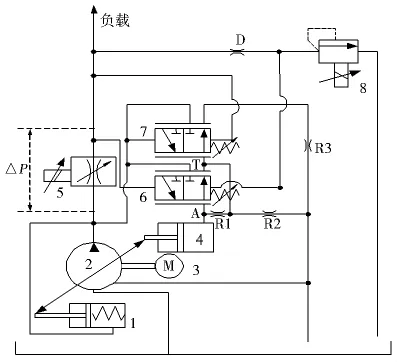

根據注塑機的工況和節能要求,設計了如圖1所示的電液比例壓力-流量系統方案,與傳統的定量泵液壓系統相比,該系統能夠自適應負載壓力和流量變化的要求,使泵的輸出功率與負載所需要的功率相匹配,大大降低了能耗損失[3-5].

圖1 注塑機電液比例壓力-流量系統方案

1.2 系統調節原理

如圖1所示,比例節流閥5和負載敏感閥7構成了系統的流量控制回路,前置式節流器D、比例壓力閥8和恒壓閥6構成了系統的壓力控制回路.在最靠近變量大缸的恒壓閥A-T通路之間,并聯了一個帶液阻R1的通路以及相應帶液阻R2的通路和R3的通路.這種布局,給變量控制及系統運行在快速性、穩定性等多方面帶來有利的影響[6].

流量調節以泵的實際輸出流量為控制目標,此時除了在比例節流閥一定的輸入信號下,泵輸出相應的流量而不受負載壓力變化的影響外,還能通過比例節流閥改變其輸入信號,使泵輸出的流量按照一定規律變化,以適應負載速度的要求.液壓泵提供與執行負載相匹配的壓力和流量,液壓系統中不產生壓力和流量的過剩,因而系統具有顯著的節能效果.

系統處于流量控制工況時,負載變化使比例節流閥5兩端的壓差ΔP增大或減小,從而推動負載敏感閥7閥芯右移或左移,使泵的輸出流量減小或增大,最后泵的輸出流量保持恒定.比例節流閥閥口調定后,系統即處于恒流狀態,負載變化不影響系統流量.泵的輸出壓力僅比負載壓力高出比例節流閥5兩端的壓差ΔP.

注塑機注射完畢進入保壓狀態時,在前置式節流器D的作用下,恒壓閥6的閥芯右移,使變量泵的排量迅速降低到接近于0,此時系統在高壓小流量下工作,從而避免了傳統液壓系統高壓溢流損失.同時,泵的輸出壓力不再上升,避免了設備的損壞,保護了系統元件.各工作順序中壓力和流量值的設定、保壓和動作轉換的時間都可以通過計算機來控制.

2 系統仿真模型及相關參數設置

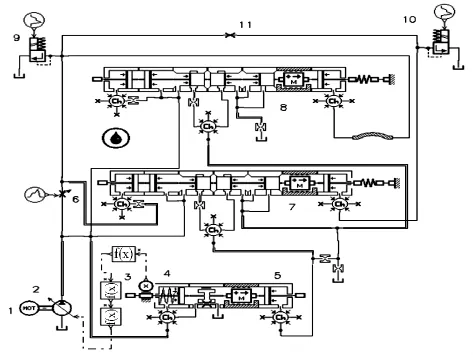

2.1 系統仿真模型的建立

根據圖1所示的系統方案,利用AMESim軟件建立如圖2所示的注塑機電液比例壓力-流量系統仿真模型.其中負載敏感閥、恒壓閥、變量缸由HCD(液壓元件設計庫模塊)構建而成.

圖2 注塑機電液比例壓力-流量系統仿真模型

2.2 相關參數的設置

通過反復調試仿真模型,將其優化參數設置如下:電機額定轉速1 000r/min、變量泵最大排量100L/min、比例節流閥設定壓差1.5MPa、恒壓閥閥芯直徑6.5mm、負載敏感閥閥芯直徑6.5mm、負載敏感閥彈簧預壓力49.75N、恒壓閥彈簧預緊力5N、變量大缸直徑50mm、變量小缸直徑20mm、液壓油工作溫度40℃、液壓油密度850kg/m3.

3 系統仿真分析

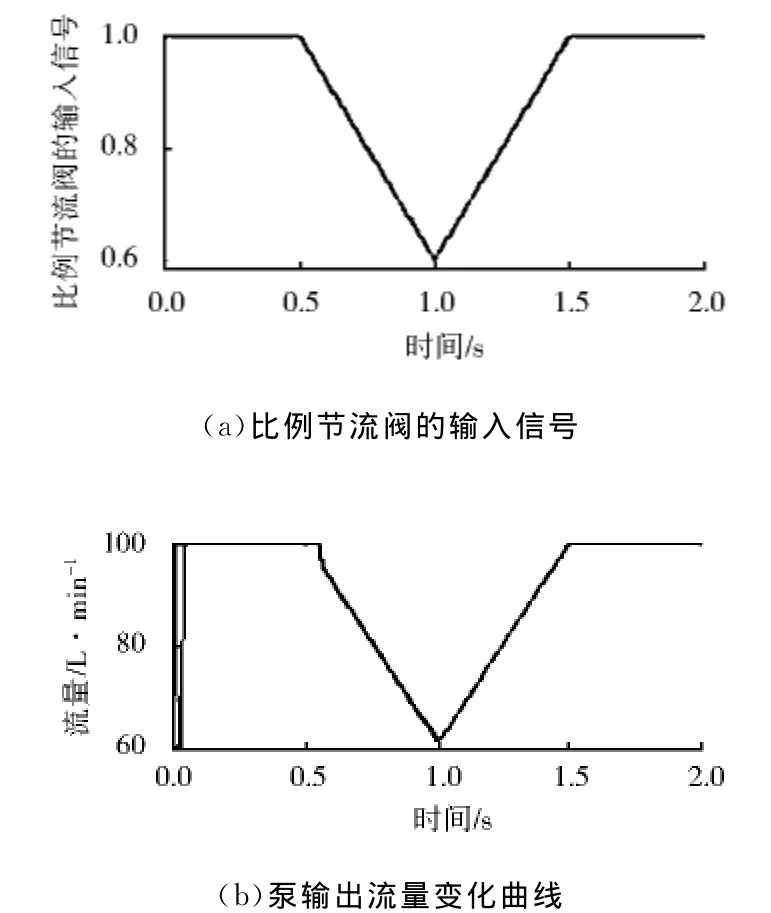

3.1 系統比例調節特性仿真研分析

圖3(a)所示為比例節流閥的輸入信號,其變化范圍為0~1,0表示比例節流閥閥口完全關閉,1表示比例節流閥閥口完全打開.當比例節流閥閥口完全打開時,通過的流量為100L/min.由圖3(b)可以看出,泵的輸出流量能夠根據比例節流閥的輸入信號按比例調節,使泵的輸出流量幾乎按照負載所需輸出,避免了流量的浪費.

圖3 系統流量調節特性

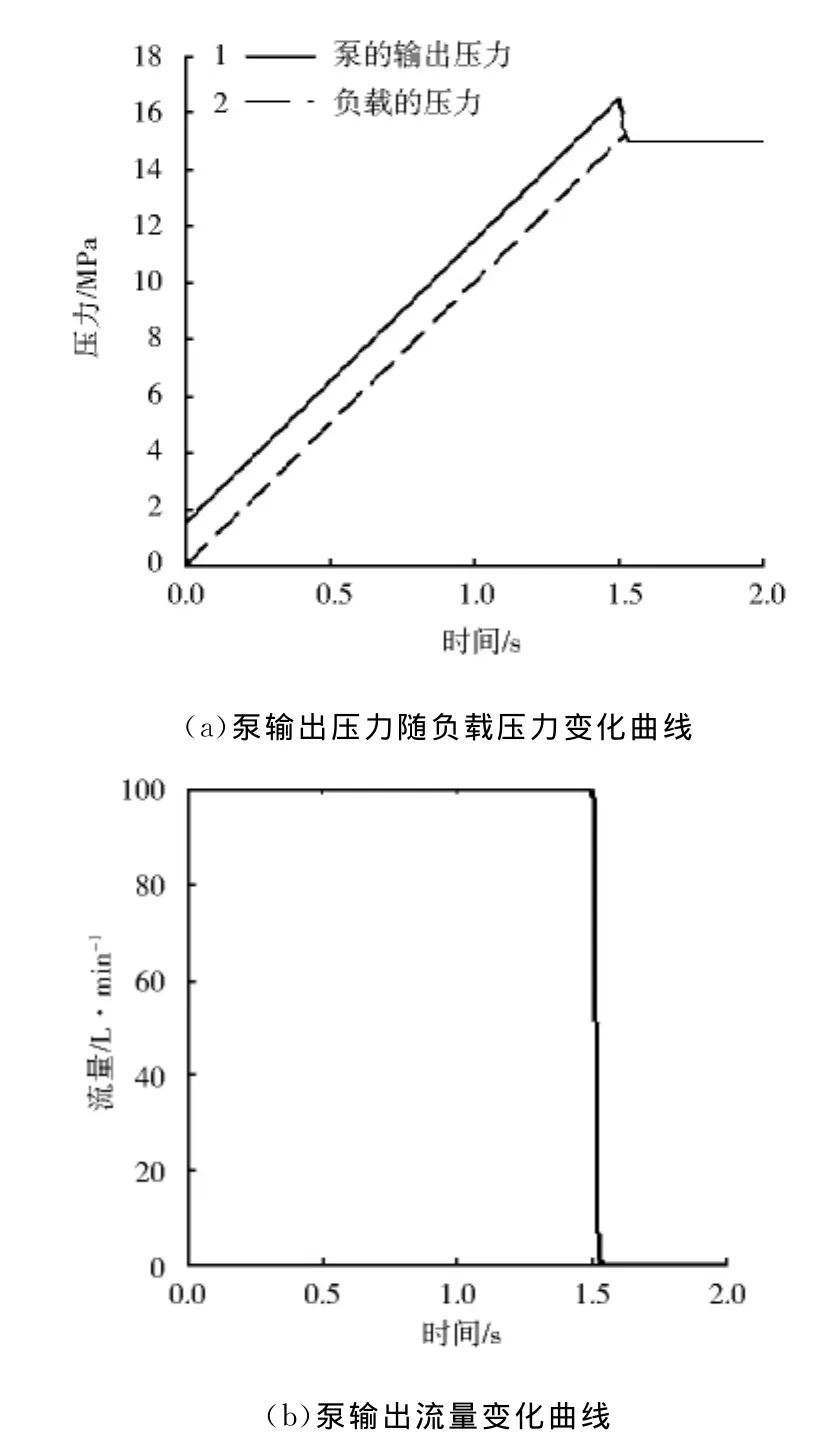

首先調節圖2中的負載壓力設置閥,使負載壓力由0~20MPa線性增大,設定圖2中比例壓力閥的開啟壓力(保壓壓力)為15MPa,設定圖2中的比例節流閥閥口完全打開.比例壓力閥的開啟壓力可以根據注塑機生產的產品不同,按比例進行設置.如圖4(a)所示,泵的輸出壓力根據負載壓力的變化而變化,而且在負載壓力達到保壓壓力之前,泵的輸出壓力始終比負載壓力大一個很小的固定值(1.5 MPa),因此系統的節流損失很小.當負載壓力大于保壓壓力時,泵的輸出壓力為定值.如圖4(b)所示,當負載壓力大于保壓壓力時,泵的輸出流量迅速下降到接近于0,此時系統處在高壓小流量的保壓狀態.

3.2 保壓壓力可調特性仿真研究

一般注塑機生產的產品不同,因此要求其保壓壓力能夠根據產品的要求而相應地調節.利用AMESim仿真軟件的批處理仿真功能,設定圖2中比例壓力閥的開啟壓力(保壓壓力)為10MPa、15MPa和18MPa,設定圖2中比例節流閥閥口完全打開.由圖5(a)可以看出,系統的保壓壓力可以根據具體要求進行設置,滿足了注塑機保壓壓力可調的要求.由圖5(b)可以看出,當負載壓力大于比例壓力閥的開啟壓力時,泵的輸出流量在短時間內迅速下降到接近于0,系統在高壓小流量下工作,從而避免了傳統注塑機液壓系統的高壓溢流損失,同時泵的輸出壓力不再上升,避免了設備的損壞,保護了系統元件[7].

圖4 系統壓力調節特性

3.3 恒壓閥彈簧剛度對保壓過程的影響

注塑機工作過程中,保壓壓力的穩定對產品質量具有重要意義,因此要求注塑機在保壓過程中保壓壓力不要出現波動,否則會影響產品質量.

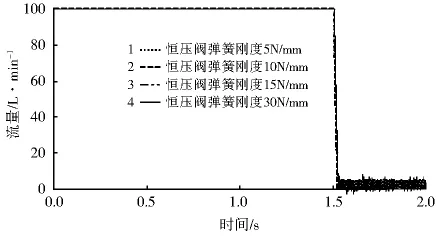

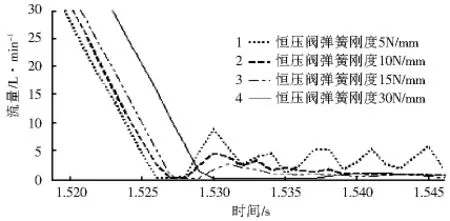

利用AMESim仿真軟件的批處理仿真功能,設定圖2中恒壓閥的彈簧剛度分別為5N/mm、10N/mm、15N/mm、30N/mm,設定圖2中比例節流閥閥口完全打開,仿真結果如圖6和圖7所示.由圖7可以看出,系統保壓過程中,恒壓閥彈簧剛度由小變大時,泵輸出流量由不穩定變得穩定,泵輸出流量的穩定有利于系統保壓壓力的穩定,但是反應時間隨著彈簧剛度的增加變得滯后.

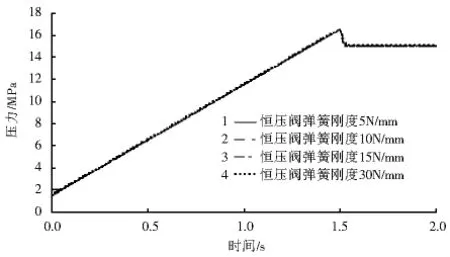

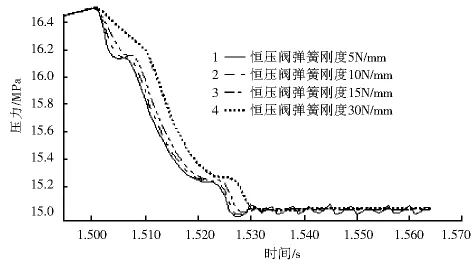

如圖8和圖9所示,曲線1、2、3、4表示所對應的恒壓閥彈簧剛度為5N/mm、10N/mm、15N/mm、30N/mm時,泵輸出壓力的變化.由圖9可以看出,系統保壓過程中,恒壓閥彈簧剛度由小變大時,系統壓力由不穩定變得穩定,因此恒壓閥的彈簧剛度不宜選取過小.

圖5 系統保壓壓力可調特性

圖6 泵的輸出流量

圖7 圖6的局部放大圖

圖8 泵的輸出壓力

圖9 圖8的局部放大圖

4 結論

(1)該系統可以根據注塑機的工況和節能要求,按比例控制系統的壓力和流量,而且調節過程對系統的沖擊小,提高了系統的穩定性,同時避免了不必要的壓力流量損失.

(2)該系統滿足注塑機所要求的保壓可調特性,可根據不同的生產產品調節系統的保壓壓力.

(3)恒壓閥的彈簧剛度應該根據保壓過程中壓力和流量的要求選擇.

(4)仿真結果驗證了模型的正確性,為電液比例壓力-流量系統的優化設計打下了良好的基礎.

[1] 李壯云,葛宜遠.液壓元件與系統[M] .北京:機械工業出版社,1999.

[2] 路甬祥,胡大纮.電液比例控制技術[M] .北京:機械工業出版社,1988.

[3] 耿令新,劉釗,吳仁智,等.工程機械負載敏感技術節能原理及應用[J] .機械傳動,2008,32(5):85-87.

[4] 黃新年,張志生,陳忠強.負載敏感技術在液壓系統中的應用[J] .流體傳動與控制,2007,(5):28-30.

[5] 張友根.注塑機節能液壓系統的應用分析與研究[J] .流體傳動與控制,2008,(1):44-47.

[6] 吳根茂,邱敏秀,王慶豐,等.新編實用電液比例技術[M] .杭州:浙江大學出版社,2006.

[7] 付玉林,陳遠玲,程志青,等.負載敏感技術在甘蔗聯合收割機上的應用[J] .農機化研究,2009(3):14-17.