淺談濟鋼210噸轉爐整體平移工裝平臺的設計

杜軍科 張萬紅 姜 坤

(天津二十冶建設有限公司,天津 300301)

1 前言

濟鋼4#210噸轉爐工程是二十冶天津公司當時施工的最大容積的轉爐工程。該工程的設計單位為中冶京誠工程技術有限公司,轉爐本體的托圈與爐殼之間的連接型式為全懸掛方式,不同于三個球鉸的連接方式。由于其連接方式,必須采用整體平移的施工方法進行轉爐就位。

2 概況

在轉爐本體設備就位前,根據煉鋼車間內各跨天車情況,轉爐整體平移工裝平臺在車間的精煉跨安裝,并且為保證轉爐能夠平移,工裝平臺安裝在兩臺鋼包車上,由鋼包車移動使轉爐就位。工裝平臺需要承受爐殼、托圈、托圈防護板、水冷爐口、爐體懸掛裝置、爐體擋渣板、軸承座的重量總重為563噸。

轉爐就位后托圈耳軸中心標高▽+12.0m,軸承座中心間距12.200m;爐底標高+6.70m。爐體尺寸為:爐體外徑Φ7960mm,內徑Φ7800mm,爐殼壁厚80mm,高 10680mm;托圈尺寸為:直徑 Φ內 8460mm,Φ外10260mm,托圈高2500mm;加耳軸長度最大外形尺寸14950mm。

鋼包車尺寸:車體高度2200mm,額定載荷380噸,車輪跨距5200mm。

3 工裝平臺外形設計

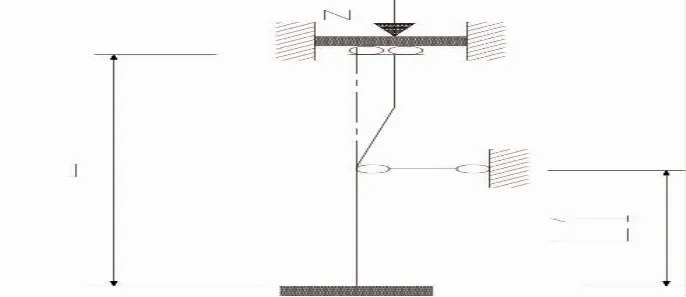

工裝平臺在兩臺鋼包車上生根,靠鋼包車的移動帶動轉爐整體平移就位。考慮到工裝平臺需要承受整套轉爐設備的重量,又要將主要受力點避開托圈下的懸掛裝置,只能采用4個受力點。考慮將鋼柱受力能夠垂直傳遞到爐下鋼包車和爐下軌道上,工裝平臺立柱的柱中與爐下軌道中心對應,寬度方向的柱中間距為5200mm。為使轉爐爐殼不與鋼柱相撞,并留出余量,采用CAD繪出工裝平臺的長度為7850mm。考慮到轉爐爐殼底部遠低于托圈下表面,工裝平臺設計分成兩層,鋼包車上表面為第一層,在低于爐底標高100mm處設置第二層,高出第二層的四根立柱不做任何拉撐。考慮到轉爐就位前,轉爐軸承座要比軸承座高約50mm,在柱頂設置200噸液壓千斤頂將托圈、爐殼頂起,柱頂標高需預留出千斤頂高度,并能滿足千斤頂的行程要求,千斤頂零行程時高度為400mm,行程為200mm,柱高8070mm。為了將千斤頂能夠順利的安裝和移出,需要在柱頂制作四個鋼支座,鋼支座高度能夠滿足轉爐軸承座比軸承底座高約50mm的要求,底座高度530mm。按照該設計構想,采用CAD制圖繪出工裝平臺的外形尺寸。如下圖:

4 力學計算

按照《材料力學》柱的失效形式是由于屈曲引起的。短柱的失效是由于載荷超出了材料的屈服強度,長柱的失效是由于外部載荷造成側向彎曲超出范圍引起失穩。

4.1 單柱的力學特性

工裝平臺的鋼柱長度為8500mm,應當為長柱進行計算,由于鋼柱的連接形式不同,需要采用不同的長度系數。在次可以參照下圖示意根據《鋼結構工程設計施工實例與圖集》為上端可以移動但不可以轉動,下端焊接的形式,其計算長度 L0=0.7L1+2×(L-L1)=。

4.2 單根鋼柱的失穩計算

根據工裝平臺的外形設計要求,每根立柱承受的垂直載荷應當為563÷4≈141噸,單根立柱的載荷P=1.41×106N,立柱高度按照8500mm進行計算。在施工現場作為工裝平臺的材料為常用的Q235材質的鋼材。按照現場常用的Q235鋼的彈性模量E=2.1×105Mpa、需要的立柱高度8500mm,按照《冶金機械設備安裝手冊》的有關要求在冶金系統的鋼結構失穩安全系數為4~8倍①,由于此處為靜載荷,按照歐拉公式②

可以推算出單根立柱的最薄弱部位的慣性矩 I=5×PL2/π2E=246,007,517mm4。

鋼柱材料的選擇。根據《鋼結構工程設計施工實例與圖集》,對于承受大載荷的軸心受壓構件一般采用實腹式結構制作而成。并且在施工現場一般借用現場的剩余材料進行制作。在濟鋼轉爐工地因設計原因拆除了兩根1000×500×30×50鋼梁,經查《鋼結構截面特性手冊》H 型1000×500×30×50數據如下:

能夠滿足設備安裝要求。

4.4 柱間支撐的設計

工裝平臺的柱間支撐按照《鋼結構設計規范》GB50017-2003相關要求進行,在此我們采用了 HM400×400×13×21的H型鋼做柱間支撐。

5 工裝平臺的制作及安裝技術要求

工裝平臺的制作安裝全部采用車間內天車進行安裝。工裝平臺的立柱與轉爐爐下鋼包車上平面焊接,采用滿焊形式,焊縫高度不小于30mm,其余部位的焊縫高度不小于最薄焊件的厚度;工裝平臺的柱頂標高采用水準儀測量校核,標高必須滿足千斤頂頂出后能夠使轉爐本體高度大于軸承座,鋼柱的垂直度不大于1.5/1000,柱頂板的水平度1/1000。

總結

整體平移的工裝平臺采用四根鋼柱的設計方法比采用八角的鋼柱節約材料和施工措施費用,應當在轉爐本體的設備施工中進行推廣。采用四柱施工的方法平臺的整體穩定性也完全能夠得到保證。濟鋼4#120噸轉爐的工裝平臺的施工采用的是現場剩余的鋼柱施工,按照其理論計算在實際操作中,工裝平臺采用的材料量還可以降低。

[1]仵宗賢,黃景冬.采用頂升平移法實120t轉爐整體安裝[J].萊鋼科技,2005(05)