既有天橋接長施工技術

梁海艦

(中鐵二局,四川成都610031)

1 概述

1.1 工程概況

因濰坊站增建三站臺,設計既有旅客天橋與既有天橋相接,連接至三站臺,天橋跨越客車到發線Ⅰ-6道和Ⅰ-8道。施工Ⅰ-6道需要保持正常接發列車。

旅客天橋基礎結構形式為鋼筋混凝土獨立基礎,立柱為鋼柱,主體采用規格為500×300×16×16的箱形立柱,橫梁為1000×400×150×16×20的加強型箱梁,跨線天橋縱梁采用5根縱梁,外側兩根為770×300×150×12×16的箱梁,中間三根為H588×300×12×20的H型鋼梁,縱梁之間次梁采用150×75×5×7的H型鋼連接,間距為0.9 m。頂棚采用網架結構,屋面板采用彩色鍍鋁鋅鋼板、760型壓型板,踏步采用鋼板踏步塑膠地板和鋼板踏步聚氨酯橡膠復合地板、天橋步行面板采用鋼板樓面聚氨酯橡膠復合地板、天橋梯步屋面采用有組織排水,天溝設縱向排水坡0.5%,設150PVC落水管,設落砂井檢查口,并與車站排水系統連接。

1.2 工程的特點及難點

濰坊車站旅客天橋擴建部分是旅客進入新建三站臺的重要通道。由于運輸需要,站改線路已經先開通,站改期間濰坊站天橋接長未施工。直到2009年3月站改線路開通后方才安排施工,大大增加了施工難度。

由于客貨場分離后,進入三站臺所有施工材料通道只能從正在運營的行包地道和客場東端咽喉聯絡線跨線進出,大型鋼構件需要跨越營業線吊裝和拼裝,接觸網干擾大,行車安全難以控制,安全風險高、作業面狹窄、效率低、投入大。

2 施工方案的選擇和優化

(1)吊裝方案:天橋主梁縱梁為:□1500×550×150×16×20箱形梁,單片長14.143 m,重約10 t,共兩片。施工采用軌道車運輸至二、三站臺股道間,在既有天橋和新建天橋棧橋上設置吊裝設備,從股道的接觸網縫間將梁吊至天橋棧橋上進行安裝。本方案主梁倒運次數多,缺點是軌道車不好落實,接觸網導線間吊裝容易造成損壞,且場地受限、每次必須停電接地,且吊裝設備笨重,施工工序繁瑣,施工困難,投入大。

(2)頂推方案:由于在新建和既有天橋棧橋上設置吊裝設備,需設計3 m高的門式吊裝架,還要一根強度足夠大的工字鋼作為吊裝縱梁,跨線施工難度較大。而且跨線施工需要有足夠的配置,需增加較大的費用。方案優化為將跨線縱梁從既有天橋上直接頂推至三站臺。本方案缺點是主梁笨重,吊裝至既有天橋困難,需要配重并占壓既有天橋,施工時采用人工頂推和主梁就位困難。

(3)設計方案優化:考慮到在既有天橋上頂推縱梁加上配重達23 t,在保證既有人行天橋使用的情況下施工難度較大。施工單位向業主和設計單位提出如下建議方案:將兩片重型箱型主梁優化為5片且采用部分輕型主梁,可大大的減少每片主梁的重量。優化后中間布置3片工字鋼縱梁(H558×300×12×20),單片重2.85 t;兩側布置2片加強型箱形縱梁(770×300×150×12×16),單片重5.7 t。施工時先頂推中間 3片輕型縱梁,待該3片縱梁的橋面完成后搭建臨時頂推平臺,兩側重型主梁從新建臨時平臺上頂推至三站臺架設就位,這樣既解決了安裝吊裝設備的困難,又解決了主梁笨重的缺點,既可保證既有天橋使用,又可方便快捷的完成天橋接長施工,還最大程度地減少了對既有線的干擾,保證了施工及行車安全,減少了施工投入。

由于本工程施工工期緊,安全不定因素多,施工干擾大,經過建設、設計、監理和路局各相關業務部門現場多次共同勘察和協商,決定采納我局優化建議并修改設計,最終采用了5片主梁方案。

3 施工方案

3.1 主要施工順序

天橋基礎施工→天橋主立柱吊裝→三站臺部分棧橋鋼梁吊裝→跨線部分縱梁頂推安裝→橋面鋪裝→天橋屋面網架施工→天橋聚氨酯橡膠復合地板及欄桿施工→竣工清理。

3.2 進場道路方案

三站臺天橋接長施工道路選擇,通道1是天橋5片跨線主梁的進場通道,通過車站一站臺東大門進入站內,采用吊車吊至既有天橋上并利用天窗封鎖點將主梁頂推至三站臺;通道2是三站臺的土建材料和所有小型鋼構件通過行包地道進入工地。

3.3 總體施工方案

(1)因三站臺天橋基礎需要拆除風雨棚基礎和雨棚,施工期間停用三站臺兩側的Ⅰ-8股和Ⅰ-10股,并用臨時柵欄封閉。三站臺部分天橋立柱采用3 t小型吊車起吊安裝;棧橋橫梁、三站臺部分縱梁及樓梯梁安裝采用工字鋼龍門架配合鏈條葫蘆現場起吊。

(2)三站臺棧橋平臺施工完畢后,在天窗點內將5片跨線縱梁起吊至既有天橋存放,在封鎖點內采用頂推法就位。

(3)天橋跨線部分縱梁間的次梁安裝及橋面鋪裝需要點封鎖I-6股、I-8股且接觸網停電接地。

(4)天橋橋面施工完畢后,在天橋兩側設鋼管掛防護網,屋面網架在橋面上拼裝后吊裝,天橋屋面施工接觸網不停電。

4 鋼結構吊裝施工技術

4.1 總體吊裝方案

5片跨線縱梁用汽車通過進站道路運至車站內既有天橋底下,利用吊車吊至既有旅客天橋(半封閉以保留旅客通道),采用頂推法頂推就位。其余鋼結構從工廠用汽車運至站東行包地道入口,用小型平板汽車通過行包通道運至三站臺進行安裝。

4.2 鋼結構安裝順序

12根鋼立柱吊裝→2根棧橋橫梁吊裝→5根三站臺部分縱梁吊裝→4根梯步平臺梁吊裝→棧橋平臺安裝、梯步安裝→5片跨線縱梁頂推安裝→橋面鋪裝→屋面網架拼裝、吊裝。

5 小吊車吊裝鋼立柱

由于行包地道凈空限制和現場施工場地狹小,大型起吊設備無法進入施工場地,只能采用3 t小吊車吊裝12根鋼立柱,鋼柱起吊到位并對準地腳螺栓后,使鋼柱緩緩下落,地腳螺栓穿入柱腳螺栓孔內,鋼柱落到位后,對其垂直度及中心線進行初校,分初擰及終擰兩次對角擰緊柱腳螺栓,并用纜風繩做臨時固定,安裝固定螺栓后,再拆除吊索。

6 工字鋼龍門架起吊鋼梁

2根棧橋橫梁(GL4)及5根三站臺部分縱梁(GL1、GL1a)重量大,起吊高度為6~8 m,小型吊車無法吊裝,故搭設兩個工字鋼龍門架,人工利用鏈條葫蘆起吊鋼梁。工字鋼龍門架高約9m,采用雨棚鋼梁及樓梯梁相同型號的工字鋼,便于龍門架拆除后工字鋼再加工成雨棚鋼梁及樓梯梁使用。

6.1 工字鋼龍門架的安裝

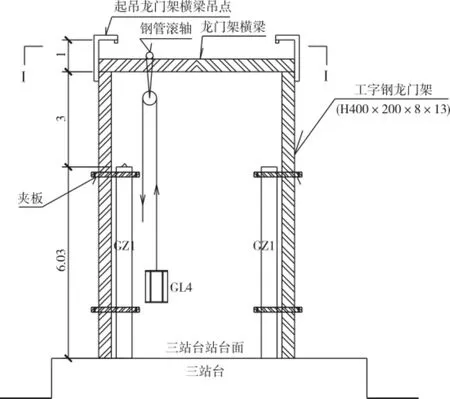

龍門架采用工字鋼H400×200×8×13搭建。首先搭設腳手架,在4根鋼立柱GZ1外側豎立工字鋼龍門架立柱,龍門架頂部高于GZ1約3 m,工字鋼間現場焊接牢固,并加設夾板,使龍門架與鋼立柱連接為整體,保證龍門架的穩定。在工字鋼立柱頂部設龍門架橫梁吊點,用于起吊龍門架橫梁,龍門架橫梁與龍門架立柱焊接牢固。至此形成兩個龍門架,既可以起吊棧橋橫梁,也可以起吊三站臺部分縱梁。如圖1所示。

圖1 工字鋼龍門架起吊棧橋橫梁(單位:m)

6.2 工字鋼龍門架起吊鋼梁

工字鋼龍門架搭設完畢后即可起吊棧橋橫梁,棧橋橫梁共2根,安裝于鋼立柱GL4上。如圖1所示,分別在兩個龍門架橫梁上懸掛一個10 t鏈條葫蘆,下接需吊裝的棧橋橫梁。在龍門架橫梁上懸掛鏈條葫蘆處穿一鋼管,用于橫梁起吊至設計高度后縱向滑移至設計位置。操作人員站在搭設的腳手架上,系好安全帶,開始拉動鏈條葫蘆(也可采用電動葫蘆),拉動鏈條葫蘆時應兩端速度均勻,防止橫梁擺動。地面兩端分別設一名防護員,仔細觀察橫梁動向及龍門架的穩定,發現情況異常立即停止矯正。當橫梁起吊至設計高度稍高位置時,停止起吊,利用頂部鋼管滾軸將橫梁縱移至設計位置,并及時上緊螺栓加固。

三站臺部分縱梁同樣采用龍門架起吊,起吊一片縱梁僅需一個龍門架,鏈條葫蘆連接縱梁重心位置。事先在兩根棧橋橫梁上分別放置一塊鋼板,下墊數根鋼管,用于縱梁起吊至棧橋橫梁上后的橫移。縱梁兩端分別設一根導向繩,起吊時兩人利用導向繩調整縱梁位置,以稍傾斜的方向起吊至棧橋橫梁上方,再導向擺正落在鋼板上,在棧橋橫梁上利用水平鏈條葫蘆將縱梁橫移至設計位置。隨后安裝次梁及橋面花紋鋼板,形成棧橋平臺。

樓梯梁的吊裝,在相應立柱上方焊接吊點,利用鏈條葫蘆起吊至設計位置后用螺栓連接加固,隨后進行梯步安裝。

7 頂推跨線部分縱梁

跨線部分縱梁共5片,與三站臺部分縱梁布置方式一致,且與三站臺部分縱梁對接。中間布置3片工字鋼縱梁GL1a(H558×300×12×20),單片重2.85 t;兩側布置 2 片加強型箱形縱梁 GL1(770×300×150×12×16),單片重5.7 t。

5片跨線縱梁用汽車通過濰坊站東大門運至一站臺既有旅客天橋底下,天窗點內用25 t吊車吊上既有旅客天橋存放,采用頂推法頂推就位,與三站臺部分縱梁對接。頂推時先頂推3片工字鋼縱梁,隨即鋪設中間臨時橋面平臺,并用此平臺將2片重型箱形頂推縱梁就位。

7.1 頂推平臺搭建

為保證既有旅客天橋的正常使用,需在天窗點內施工。每個天窗點用時3 h僅能起吊一片縱梁,采用25 t吊車起吊至既有橋面后靠邊存放,并設置隔離圍蔽,做上醒目標識。

為了防止頂推過程中損壞既有天橋聚氨酯橡膠地面,在既有橋面上鋪設3 mm的鋼板+邊緣擋板,作為頂推滑道,滑道上設置鋼管滾軸。

7.2 頂推工字鋼梁

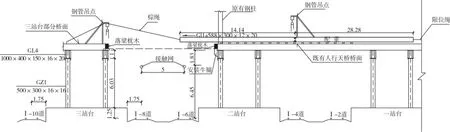

配重試驗:工字鋼縱梁頂推前先進行配重,每片工字鋼縱梁配重按1.4系數考慮為4 t。但為了就地取材,頂推第一片工字鋼縱梁時配重采用其余兩片工字鋼梁,頂推第二、三片工字鋼縱梁時采用一片箱形縱梁配重(5.7 t)。配重與梁之間采用現場焊接連接,并在配重前方及三站臺橋面上分別焊接一個鋼管吊點,上掛鏈條葫蘆,用于落梁就位,如圖2所示。同時根據需頂推主梁的落梁位置確定頂推軸線,鋪設好鋼板滑道。主梁和配重拼裝好后先在天橋上進行試推,保證各部件的正常運轉后方可正式推進。

圖2 Ⅰ-Ⅰ工字鋼梁頂推施工(單位:m)

頂推施工:頂推施工不能保證與接觸網的安全距離2 m(箱梁距接觸網為1.83 m),Ⅰ-6道、Ⅰ-8道接觸網需要加絕緣套管,頂推時要點封鎖Ⅰ-6道、Ⅰ-8道且接觸網停電接地。停電后開始頂推,縱梁前端用棕繩連接固定到三站臺,便于控制梁在滾軸上移動的方向。鋼梁推進采用人力推動鋼梁移動,為控制毎一次頂推行程,在配重后設置一根限位繩,長度為18 m。推動采用8~10人分兩側緩慢向前推動,邊推邊調整方向,直至頂推到位。

工字鋼縱梁落梁就位:當工字梁頂推到位后,兩端分別掛于鏈條葫蘆上,分別在棧橋橫梁和安裝牛腿上安置落梁墊木,保證工字縱梁的落梁安全,再卸掉配重。然后拉動鏈條葫蘆,兩邊同時緩慢放下縱梁,邊放邊抽落梁枕木,直至縱梁就位。就位后立即安裝高強螺栓,保證縱梁兩端連接穩固。

當三片跨線工字鋼縱梁全部就位后,安裝橋面次梁,鋪設橋面花紋鋼板,以此平臺來頂推兩片箱形縱梁。

7.3 箱形縱梁就位

跨線部分中間臨時橋面鋪設完畢后,箱形縱梁利用臨時鋪設的橋面及滑道過孔。先在三站臺橋面縱梁落梁處設一鋼管吊點,再在另一端既有屋面立柱上設一吊點。為保證既有屋面網架的穩定,此處吊點不能直接焊接于屋面立柱上,利用鋼繩通過屋面立柱頂部斜拉到另一側固定,吊點懸掛鏈條葫蘆。

利用鋼管滾軸的活動性,人工控制縱梁方向,直至一端轉到三站臺鋼管吊點下,立即將吊點懸掛的鏈條葫蘆與縱梁連接,安上落梁枕木。另一端也安上落梁枕木,利用水平鏈條葫蘆將縱梁逐漸牽引至縱梁落梁位置,在此端離開中間橋面前將吊點鏈條葫蘆與縱梁連接,兩條鏈條葫蘆同時牽引,緩慢將縱梁平移至落梁枕木上。然后兩邊同時拉動鏈條葫蘆,緩慢放下縱梁,邊放邊抽落梁枕木,直至縱梁就位。就位后立即安裝高強螺栓,保證縱梁兩端連接穩固。

縱梁全部就位后即可安裝次梁,鋪設橋面花紋鋼板。

8 吊裝天橋屋頂

本工程天橋屋面結構型式為螺栓球節點正放四角錐網架,下弦多點支承,結構平面尺寸:18.825 m×13.4 m。

天橋屋頂施工主要是桿件拼裝,離接觸網距離較遠,為防止施工中物體掉落打傷既有設備,現利用天窗封鎖點在天橋東西兩側安裝防護網,防護網安裝好后天橋屋面施工時接觸網可不停電。

8.1 吊裝屋面立柱

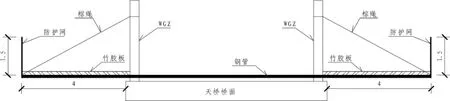

屋面立柱WGZ(350×16)共8根,每根重約0.5 t,通過梯步轉運至新建橋面上。屋面立柱也采用焊接吊點,利用鏈條葫蘆吊裝。在箱形縱梁上焊接工字鋼吊點,吊點約高于立柱設計頂高程1 m。吊點形式同圖3中鋼管吊點,兩側設斜支撐,保證吊點的穩定。

8.2 搭設屋面防護網

新建橋面位于營業線Ⅰ-6道上方,上部施工時要防止墜物后損壞接觸網和線路設備,因此在新建天橋橋面上設置安全防護網。防護網搭設完畢后,既保證了接觸網等設備的安全,橋面施工也不再需要要點,大大地加快了施工進度。

為搭設方便且安全可靠,屋面防護網采用鋼管搭設,鋼管兩端伸出橋面4 m,且兩端鋼管在橋面上焊接連接成為一體,懸挑端用棕繩斜拉至屋面立柱,這樣保證了防護網的穩定,也便于以后拆除。鋼管沿橋面每隔3 m鋪設一根,鋼管上方鋪上竹膠板。竹膠板間必須鋪設嚴密,用鋼絲綁扎牢固,保證鐵釘類小件物品不能掉下橋面,竹膠板與鋼管要連接牢靠。外圍用綠色防護網封閉,防護網高1.5 m如圖3。施工時橋面設置兩瓶手提式干粉滅火器,防止焊接桿件時引發火災。安裝防護網和竹膠板需在封鎖點內完成,并且接觸網停電。

圖3 天橋屋面防護(單位:m)

8.3 吊裝屋面網架

為了加快施工進度、保證網架桿件拼裝的準確度、減小施工安全風險,網架采取在橋面上拼裝完成后起吊。網架拼裝時在屋面立柱處留出空擋,待起吊后補齊。

屋面立柱共4排8根,在第1、3排共4根屋面立柱上方焊接吊點。為保證屋面網架起吊過程均勻,宜采用電動葫蘆,便于控制。用兩根工字鋼橫穿網架兩端,工字鋼兩端分別接兩個電動葫蘆,專人指揮4個吊點同時起吊。此方法可以較好保護網架的整體性,保證拼裝好的桿件不因提升而變形。網架起吊至屋面立柱上方后,立即補齊立柱處桿件,并與屋面立柱頂焊接牢固。

9 結束語

本工程通過三次方案優化,在保證既有到發線正常接車的情況下,從施工進度、既有線的干擾、高空作業安全和對既有成品的保護等方面充分考慮,在較小的施工場地內采用多種安裝方法,采用人工吊裝大型鋼結構、人工頂推跨線鋼梁安全就位,運用簡單支架的操作技術,進行既有天橋的接長施工,既保證了施工進度,又確保了既有線的安全,以最經濟的辦法和最短的施工時間,優質、高效、安全地完成了本工程。