汽車發動機凸輪軸測量方法設計的誤區及其正誤對策

劉興富,劉瑞玲

(1.廣州威而信精密儀器有限公司,陜西西安 710075;2.陜西五環 (集團)實業有限責任公司,陜西西安 710038)

0 引言

發動機凸輪軸的測量,包括與設計有關因素和與質量管理有關因素的測量項目:

(1)準確確定凸輪軸的軸頸 (凸輪軸的裝配基準)誤差(直徑、圓度);

(2)確定凸輪軸上相位基準——鍵槽 (或定位銷)的位置;

(3)確定凸輪軸上各凸輪的檢測位置;

(4)基準凸輪相對于鍵槽或定位銷、各凸輪相對于基準凸輪的相位角度;

(5)求解各凸輪的測量起點轉角、升程起始基準,并測量凸輪的升程 (獲得迭代升程值);

(6)進行數據處理,給出符合要求的凸輪升程誤差值和修正后正確的凸輪相位角度;

(7)測量各凸輪基圓輪廓部分的誤差——基圓圓跳動誤差;

(8)計算各凸輪相鄰測量點的升程差,并給出其最大值(最大變化量);

(9)計算凸輪最大升程和凸輪高度;

(10)最后,給出各項參數的測量數據、誤差曲線和測量數據分析報告。

文中只對汽車發動機凸輪軸的有關凸輪形狀諸參數的測量進行比較詳細的論述。

要做到高精度、高效率地檢測凸輪軸上各凸輪形狀各項參數,并對各項測量參數進行正確處理、評定,及時快速地反饋凸輪軸的質量信息,傳統的光學機械量儀以及人工數據處理的方法已不能適應凸輪軸廣泛采用自動線高效生產的需要了。隨著汽車工業的高速發展和制造技術的不斷提高,對凸輪軸精度的檢測也必須相應地配套高效率的凸輪綜合自動測量儀,并配以快速的數據處理及打印輸出功能。

盤形凸輪機構在自動化機械、精密儀器、自動化控制系統中有著廣泛的應用,特別是在各類發動機中,凸輪機構的作用顯得特別重要。

汽車發動機凸輪型線的測量,屬于形位公差的測量范疇,應按形位測量要求確定 (選擇)測量基準。參照國家標準GB/T 1182—2008通則要求,凸輪型線形狀公差帶取決于被測凸輪的理想幾何形狀和設計要求,并以此來評定凸輪形線的形狀誤差。測量時,理想凸輪的位置應按“最小條件”原則確定,即使兩同心理想凸輪包容實際凸輪,且兩同心理想凸輪間的距離為最小。

對汽車發動機凸輪而言,一般是通過凸輪機構從動件的升程誤差,間接地評定凸輪型線的形狀誤差,即凸輪型線的實際形狀相對于理想形狀的變動量。

汽車發動機凸輪測量基準是任選基準,按形位公差測量要求,任選基準應能保證 (滿足)被測凸輪升程的最大誤差為最小。其在凸輪測量中的具體內容是:

(1)凸輪升程誤差用最小包容區域的寬度表示;

(2)最小包容區域是指包容實際凸輪時,具有最小寬度的區域;

(3)凸輪升程誤差最小包容區域的形狀,應和公差帶的形狀相一致;

(4)最小包容區域的寬度,只能由被測凸輪實際型線本身決定。

1 選擇凸輪測量基準的問題

盡管文獻[1]早已指出,汽車發動機凸輪測量時作為測量的任選基準是不能隨意選取的,它必須符合最小條件的要求,取多點作為凸輪的測量基準,不符合最小條件原則。但目前某些發動機制造廠在凸輪試制、工藝裝備制造、制造工藝及質量管理的測量中,仍然采用在被測凸輪型線的升、降段 (桃尖兩側)取多點為基準來確定凸輪的測量位置,并認為取多點基準更符合凸輪測量的實際情況。筆者這里重申,這種以多點作為第二基準 (第一基準是凸輪的旋轉中心)確定凸輪測量位置的方法,不但不符合凸輪測量的實際情況,而且存在著諸多弊端:

(1)汽車發動機凸輪型線是非線性函數曲線,以多點作為基準時,取多少點,各點取在什么位置,缺少理論依據;

(2)由于取多少點和取點位置帶有一定的隨意性,不同的測量者,對同一凸輪取點數量和取點位置將會有較大的差異;

(3)由于取多少點和取點位置沒有依據,不同的測量者所選擇的測量基準不同,所確定的測量位置 (測量起始轉角)也不同,所以凸輪升程誤差的測量數據不具有唯一性;

(4)取多點基準所確定的凸輪測量位置,不符合最小條件原則,因而凸輪升程誤差的最大值不是最小值。

在這里要指出,有些凸輪測量方案的設計者,將多點基準引入凸輪自動測量程序之中,并作出測量結果更接近實際的結論[2]。可是這些設計者卻恰恰忽略了最重要的一點:按一般線性函數曲線的方法處理非線性函數曲線的發動機凸輪型線,并不切合凸輪型線的實際。盡管多點基準引入程序后,基準的點數和位置是確定的,避免了上述 (2)、(3)條存在問題的出現,不必擔心會把不合格的凸輪判為合格品 (誤收),且使升程測量數據有比較好的重復性,但卻會把本屬合格的凸輪錯判為廢品 (誤廢)。

最后需要說明的是,用于確定有直線輪廓不對稱凸輪測量位置的打表法[3],是以直線段作為基準,這是多點基準的翻版。因為它只是以凸輪單側為基準,偏離了確定凸輪測量位置的對稱原理,其準確性遠不如轉折點法。打表法不可用于凸輪測量,尤其是用于凸輪的精密測量,測量實踐也證明了這一點。

要準確確定發動機凸輪的測量位置,必須首先解決如下幾個問題:

(1)正確選擇凸輪的測量基準;

(2)正確設計凸輪的測量方法;

(3)方法應具有可操作性,且簡便、快捷;

(4)測量數據準確一致,不因人而異;

(5)操作方法容易掌握。

汽車發動機凸輪的升程誤差曲線是一條非線性函數曲線,其函數表達式為

式中:α為凸輪轉角;

r為凸輪被測點的曲率半徑。

對式 (1)微分可得

由式 (2)可知,凸輪的升程誤差,是由位置誤差 (轉角誤差)Δα和形狀誤差 (曲率半徑誤差)Δr引起的,即凸輪的升程誤差是由凸輪的位置誤差和形狀誤差兩部分組成 (圖1)。當將凸輪測量位置 (起始轉角)改變Δα(Δα→0)時,凸輪輪廓型線上各受檢點均有誤差產生,作為基準點的m和n也不例外,其產生的誤差為

令Δhm=Δhn,則可得到

計算表明,一般發動機凸輪平面測頭測量時h'r=1,滾柱測頭測量時h'r=1→1.03≈1,因此可以認為凸輪的形狀誤差,等值地反映升程誤差,即Δhr=Δh。所以式 (4)可以改寫為

由假設Δhm=Δhn,則Δhm-Δhn=0,可知實際上式 (5)的分子項趨近于零。再者,由于基準點m和n分別取在凸輪輪廓型線的正、負速度段 (桃尖兩側),h'm和h'n的符號相反,只有當|h'm|、|h'n|取得最大時,式 (5)的分母項最大。式 (5)的分子項最小,分母項最大,Δα最小。

敏感點 (基準點)m和n參數各值,可以通過函數極值判定的方法求出。

綜上所述,敏感點是確定各種發動機凸輪測量位置的最理想基準。

2 確定凸輪測量位置方法的問題

凸輪測量位置的正確性,不但影響著凸輪升程的測量值,而且也改變著凸輪理論計算值,測量時不但要求實際凸輪測量位置的基準符合最小條件原則,而且要求獲得實際凸輪測量位置的方法應具有較好的可操作性。

可是在實際測量中,那種采取通過反復試湊得到凸輪測量位置的方法,既麻煩,又帶有一定的盲目性,盡管可以借用計算機輔助找出,試湊的方法也不盡善盡美[4]。所以在凸輪測量中,采用通過反復試湊得到凸輪測量位置的方法,是不可取的。

發動機凸輪型線測量中,要求出凸輪實際形狀相對于理想形狀的變動量,就要首先確定凸輪實際形狀相對于理想形狀的位置。即按最小條件要求,在凸輪實際形狀上找到確定理想形狀的基準。這里問題的關鍵是,任選基準是不能隨意確定的,它必須符合最小條件的要求,也就是在確定凸輪實際形狀的位置時,應使凸輪理想形狀與實際形狀相接觸,并使兩者之間的距離為最小。如圖2所示,凸輪的實際形狀,可以用許多對方位各不相同的理想凸輪來包容,在這許多對理想包容凸輪中,取得最小包容區域的那一對理想凸輪的位置 (方位),就是確定被測凸輪測量位置的依據。

無論是在普通凸輪測儀上手工測量,還是在凸輪自動測量儀上進行自動測量,凸輪的升程測量數據,都是以正確確定凸輪的測量位置為基礎的。所謂確定凸輪的測量位置,實際上就是求解凸輪測量始轉角的過程。

(1)測量起點轉角的求解

如圖3所示,凸輪測量起點轉角的準確值 (理論值)α0的升程曲線 (理論升程曲線)為h(α),凸輪測量起點轉角的實際值φ0的升程曲線 (實測升程曲線)為h(φ),φ0與α0的角度差為Δα,當以φ0起點轉過φi時的升程hφ與以α0起點轉過αi時的升程hα相對應,這時可得

受凸輪輪廓形狀誤差的影響,h(φi-Δα)不可能總是等于h(αi),兩者之間的升程誤差為:

由于加工誤差的隨機性,凸輪實際型線上每一被測點都可能有形狀誤差存在,作為基準點的敏感點n和m也不例外,其形狀誤差引起的升程誤差為

式中:Δαm、Δαn為由敏感點n、m處的形狀誤差引起的測量位置 (轉角)的改變量。

令式 (8)中的Δhm=Δhn,則

由式 (9)可知,當分別以敏感點n和m為基準時,n和m處的形狀誤差引起的轉角誤差與其升程變化率成反比。

確定凸輪測量位置,即求解凸輪測量起始轉角 (φ0)的方法是:如圖4所示,O(φ0)是分別以敏感點m和n為基準確定的起始轉角Om(φm0)和On(φn0)之間線段 (角值)的定比分點,筆者依據“線段定比分點”方法求得

將 φm0=φm-αm,φn0=φn-αn,代入式 (10)并化簡,則

如果是對稱凸輪,左、右側“敏感點”是凸輪的對稱點,|h'm|=|h'n|(左側m點為正,右側n點為負),αn=360°-αm,上式可簡化為:

式 (11)就是確定凸輪測量位置,即求解凸輪測量起始轉角的計算通式。測量起始點可以是“桃尖”、 “零點”、 “基點”,也就是說凸輪測量時,起始轉角可以由“桃尖”、 “零點”、“基點”起算。

式 (11)中的φm、φn,可以基準點的理論升程hm、hn為準,通過測量得到。

(2)確定凸輪測量位置及升程測量的儀器操作

在數顯式凸輪軸測量儀上 (圖5),確定凸輪測量位置的方法:筆者運用儀器角值和線值數顯屏的“置數”、“清零”、“存儲”等功能,將“敏感點”的轉角、升程的“顯示值”通過適時而恰當的“置數”、“清零”、“存儲”,從而簡化了確定凸輪測量位置的操作過程。

發動機凸輪測量基準,即“敏感點”的各參數為已知 (理論設計值),具體測量過程是:如圖6所示,以測量起點為“零點”,測出左側“敏感點”m理論正確升程hm的角值φm(當線值“數顯值”為hm時的角值“數顯值”φm),并將其置換為αm;接著測出右側“敏感點”n理論正確升程hn的角值φn(當線值“數顯值”為hn時的角值“數顯值”φn),并將其置換為αn。再將“基點”線值數顯值“清零”,即h(0)=0(h(0)是指基圓“基點”的基準,h0才是“零點”升程測量值。也就是說h(0)是基準,h0是升程測值,兩者不容混淆),這時得到:

通過以上操作,使凸輪的測量參數與理論參數 (升程表要求值)相一致。避免了凸輪升程測量過程中角值和線值 (轉角和升程)的換算;避免了差錯的產生,提高了測量效率。

(3)凸輪測量起始轉角計算機輔助計算程序

為了減小求解凸輪測量起始轉角的工作量,提高計算準確性和計算效率,筆者用QBasic語言編寫了如下計算機求解程序(公差-極限點法),即

3 符合“最小條件”的評定準則

由前述定義可知,凸輪升程誤差就是包容被測實際凸輪升程誤差曲線的一對理想凸輪曲線 (平行直線)間的距離 (區域)。在實際運用中還應考慮凸輪升程公差的大小和公差帶形狀的影響。因此,根據“最小區域法”,凸輪升程誤差曲線的最小包容區域,應符合下列“評定準則”[5]。

3.1 凸輪左、右側公差相等

3.1.1 “大點等距 (等值)”準則 (一)

(1)凸輪實際誤差曲線的左、右側的最大點a(αa,Δha,h'a)、b(αb,Δhb,h'b)到公差帶上邊界 (ES)的距離相等 (左側最大點a和右側最大點b的升程誤差值相等);

(2)取凸輪實際誤差曲線的左、右側最小點c(αc,Δhc,h'c)、d(αd,Δhd,h'd)中的小者 (小者在左側取c,在右側取d),作為誤差曲線的最小點;

(3)凸輪實際誤差曲線最小點c(或d)升變化率的絕對值,在左、右側最大點a、b升變化率的絕對值之間,即|h'a|>|h'c或d|<|h'b|。

3.1.2 “小點等距 (等值)”準則 (二)

(1)凸輪實際誤差曲線的左、右側的最小點c(αc,Δhc,h'c)、d(αd,Δhd,h'd)到公差帶下邊界 (EI)的距離相等 (左側最小點c和右側最小點d的升程誤差值相等);

(2)取凸輪實際誤差曲線的左、右側最大點a(αa,Δha,h'a)、b(αb,Δhb,h'b)中的大者 (大者在左側取a,在右側取b),作為誤差曲線的最大點;

(3)凸輪實際誤差曲線最大點a(或b)升變化率的絕對值,在左、右側最小點c、d升變化率的絕對值之間,即|h'c|>|h'a或b|<|h'd|。

3.2 凸輪左、右側公差不相等

3.2.1 “大點零距 (等距)”準則 (三)

(1)凸輪實際誤差曲線的左、右側中公差小的那一側的最大點a(αa,Δha,h'a)、b(αb,Δhb,h'b)應落在公差帶的上邊界上,即大點到公差帶上邊界的距離等于零 (左側公差小時,大點a落在ESm上,右側公差小時,大點b落在ESn上);

(2)取凸輪實際誤差曲線的左、右側最小點c(αc,Δhc,h'c)、d(αd,Δhd,h'd)中的小者 (小者在左側取c,在右側取d),作為誤差曲線的最小點;

(3)凸輪實際誤差曲線最小點c(或d)升變化率的絕對值,在左、右側最大點a、b升變化率的絕對值之間,即|h'a|>|h'c或d|<|h'b|。

3.2.2 “小點零距 (等距)”準則 (四)

(1)凸輪實際誤差曲線的左、右側中公差小的那一側的最小點c(αc,Δhc,h'c)、d(αd,Δhd,h'd)應落在公差帶的下邊界上,即小點到公差帶下邊界的距離等于零 (左側公差小時,小點c落在EIm上,右側公差小時,小點d落在EIn上);

(2)取凸輪實際誤差曲線的左、右側最大點a(αa,Δha,h'a)、b(αb,Δhb,h'b)中的大者 (大者在左側取a,在右側取b),作為誤差曲線的最大點;

(3)凸輪實際誤差曲線最大點a(或b)升變化率的絕對值,在左、右側最小點c、d升變化率的絕對值之間,即|h'c|>|h'a或b|<|h'd|。

等距準則:參考準則一、二。凸輪左、右側公差不相等時,推薦用“零距”準則。“零距”準則簡便、合理。既使誤差包容區域的最大寬度為最小,又最大限度地保證了升程合格。

當升程公差按形狀公差標注時,只給出了公差值的大小,應根據準則一、準則二來確定凸輪升程公差帶的位置和浮動方向,并保證了誤差帶的形狀和公差帶的形狀相一致,誤差包容區域的最大寬度為最小;當升程公差按尺寸公差標注時,公差值的大小和公差帶的位置是確定的,應根據準則一、二 (用于左、右側公差相等),準則三、四 (用于左、右側公差不相等)來確定凸輪誤差點相對于公差帶的位置,并做到了最大限度地保證凸輪升程合格。

筆者用“反證法”證明了以上各“準則”的正確性。

4 凸輪升程測量數據的處理

以求出的φ0為測量起始轉角,按1°間隔測量凸輪的升程,測得凸輪的升程誤差迭代數據。如果升程符合公差要求,則直接將升程判為合格;如果升程出現某些超差點,則不能直接將升程判為不合格,這時應將升程誤差與升程公差要求統籌考慮,進行數據處理。為此,建立目標函數

F=maxh|min

進行優化處理,直至目標函數F為最小。

具體方法是:從升程的迭代數據中,找出凸輪升程誤差曲線上的凸輪升、降降段 (左、右側)升程誤差最大點a、b和最小點c、d,根據“等距準則”可得等距方程式

esm-(Δha+h'a·Δα)=esn-(Δhb+h'b·Δα)

或eim-(Δhc+h'c·Δα)=ein-(Δhd+h'd·Δα)

解上列方程式,可得

數據處理后的升程誤差為

升程誤差曲線的最小包容區域的寬度為

5 合格性判斷中的問題

如果獲得的升程誤差迭代數據符合公差要求,直接將升程判為合格是對的。但是,當升程出現某些超差點時,就將升程判為不合格,就可能引起誤判 (誤廢)。這是在凸輪合格性判斷中,最容易犯的普遍性的錯誤。正確的方法是,如果升程符合公差要求,則直接將升程判為合格;如果升程出現某些超差點,則不能直接將升程判為不合格。應以數據處理后升程是否符合公差要求,作出正確的合格判斷。

6 測量實例

以某發動機凸輪 (不對稱凸輪)為例,測量起點為“零點”,通過在數顯式凸輪測量儀JJ2-JJF2上,按1°間隔測量凸輪的升程,并將處理前后的升程誤差數據,繪制成如圖7所示升程誤差曲線。

由圖7可知,凸輪測量數據處理前出現某些超差點,升程不合格;數據處理后由于已剔除了位置誤差Δα的影響,被測凸輪的升程均在公差要求之內,被測凸輪的升程應判為合格。可見,若按升程測量數據直接將凸輪升程判為不合格,顯然是犯了一個不可原諒的錯誤。

7 凸輪測量測頭替換的問題

在進行凸輪測量時,應按凸輪設計要求 (選擇與凸輪機構從動件相同形式和形狀的測頭),即按設計升程表進行測量,以正確反映凸輪機構的運動規律。

所謂測頭替換 ,就是采用與設計要求的不同形式、形狀(大小)的測頭測量凸輪,并將凸輪設計升程表轉換為當量升程表,按當量升程表進行凸輪測量的轉換方法。

凸輪測量時,一般場合應采用與設計要求一致的測頭進行測量[1]。但是,對于某種特殊場合,允許采用與設計要求不相同的測頭測量:

(1)在凸輪自動測量中常常采用與設計要求不相同的測頭測量 (采用同一測頭測量同一根凸輪軸上的各個從動件形狀不同的凸輪),這樣可以免去測量過程中換裝 (卸下不符合設計要求的測頭,裝上符合設計要求的測頭)測頭的工序,保持自動測量的連續性;

(2)當遇到測量工藝條件的限制,采用與設計要求不相同的測頭測量,有利于凸輪的測量和加工,但應以符合 (體現)設計要求為原則。例如圖8所示的頂置式凸輪軸的配氣凸輪,必須將搖臂與凸輪型面接觸的擺動式柱面的氣門升程 (圖8(a)),切換成對心移動式平面測頭的升程 (圖8(b))。即改用平面測頭進行測量,才有利于凸輪的加工和測量。

凸輪測量測頭替換應注意以下幾點:

(1)當凸輪輪廓曲線各組成段均為凸形時,可以替換成(選用)平面測頭、滾柱測頭、刀口測頭測量,即可直接采用與設計的測頭測量;

(2)當凸輪輪廓曲線各組成段出現直線段時,只可以替換成 (選用)滾柱測頭、刀口測頭測量,不可以替換成平面測頭測量;

(3)當凸輪輪廓曲線各組成段出現凹形線段時,只可以替換 (選用)成滾柱半徑小于凹形最小半徑的滾柱測頭、刀口測頭測量,不可以替換成平面測頭測量、滾柱半徑大于凹形最小半徑的滾柱測頭測量;

(4)在用替換測頭進行測量時,必須考慮在測量凸輪輪廓上的同一測量點時,采用的是與設計要求不同的測頭形狀。如果用不同的測頭形狀,相同的凸輪轉角測量時,其測點位置是各不相同的。如果測頭替換前后凸輪受檢點位置相同,當量轉角將與設計轉角不同。這時,則應根據設計要求 (設計升程表),計算出符合凸輪設計要求測量點的當量轉角、當量升程——當量升程表,并按當量升程表對凸輪進行測量。

從理論上分析,測頭替換之后,改用當量升程表測量,原理上并不存在問題。但是,現行當量升程計算時,一般把當量轉角取為設計要求的轉角,這樣,盡管整個凸輪測量點的個數與設計要求相同,但卻改變了設計要求測量點的位置和各升程測量段測量點的個數。譬如,某發動機的配氣凸輪,當用符合設計要求的平面測頭按1°間隔取點測量時,頂圓段的測點為92個,腹圓段的測點為26個,綏沖段的測點為56個;當用不符合設計要求的φ15 mm的滾柱測頭也按1°間隔取點測量時,頂圓段的測點為32個,當用不符合設計要求的刀口測頭亦按1°間隔取點測量時,頂圓段的測點僅為12個。非常明顯,測頭替換之后,雖然整個凸輪測量點的個數未變,但設計要求的測量點的位置和各升程測量段測量點的個數被改變了。

將當量轉角取為設計轉角的當量升程表,凸輪升程測量點的位置偏離了測點的設計位置,這將無法克服 (剔除)由于測頭替換,引起的當量測點與設計測點處,凸輪輪廓形狀誤差的差異,對凸輪升程測量的影響。當凸輪各升程測量段的公差要求不相一致時,甚至可能引起對凸輪升程合格性的誤判 (誤廢或誤收)。那種取設計轉角為當量轉角的現行當量升程表,沒有考慮測頭替換前后當量測點與設計測點的一致性,是與凸輪設計要求相悖的。

這里應指出,當量升程表的計算應遵守測頭替換前后凸輪測量點的位置不變原則。

8 凸輪測量測點布局的問題

發動機凸輪升程是轉角的非線性函數。對封閉的發動機凸輪輪廓型線,本應實現連續性測量,但是,受測量儀器和測量條件的限制,目前只能以間隔采集測點的方式進行測量,這就提出了凸輪測點應如何進行優化布局的方法問題。

凸輪間隔采集測點測量時,測頭所拾取的信息不是被測凸輪輪廓的全部信息,只是全部要素中的一部分。如果測點間距過大,則丟失的信息太多,不能真實反映被測要素,影響測量的準確性;如果測點間距太小,則會給出大量數據,同樣會給測量帶來影響,在目前凸輪測量、數據處理的條件下,則會降低測量的效率。因此,測點采集方法合理與否,既影響凸輪的測量準確度,又影響凸輪的測量效率。所以,研究凸輪測點采集布局如何優化的方法問題,就顯得非常重要了。

8.1 對幾種測點布局方法的分析

(1)等角度間隔測點布局方法;

(2)等弧長間隔測點布局方法;

(3)等升程間隔測點布局方法;

(4)按公差要求測點布局方法。

每種布點方法都有它的優點,也都存在著這樣那樣的不足。凸輪測量時,究竟采取那種方法不能一概而論,應根據具體情況和精度要求來選擇。現作如下具體分析:

等角度間布局方法,從封閉的凸輪輪廓考慮,有一定的合理性,但如果從“變化率”理論來分析,卻又存在著不合理因素;等弧長間隔布局方法對加工有利,按等弧長選擇加工點,可取得整個凸輪輪廓型面的表面粗糙度相一致的光潔表面,但從變化量差別大來考慮,卻又顯得不夠合理;等升程布局方法對凸輪機構從動件挺柱的運動規律判斷有利,而對凸輪整個輪廓則未必能使測點均布;按公差要求布局方法具有最大的優越性,它以誤差理論為依據,通過適當的測點,不僅能保證凸輪升程的測量精度,而且角度間隔的大小與設計要求相吻合,克服了等角度、等弧長、等升程布局方法的不足。

這里應當指出:測點多未必準確度高,反而會增加測量的工作量,那么,怎樣才能既保證升程測量有足夠的準確度,又使測量的工作量最少呢?這是一個需要認真研究的問題。筆者認為,按公差要求測點布局方法,是一種值得推薦的好方法。為此,下面對按公差要求測點布局方法進行論述。

8.2 間隔采集測點的漏測誤差

如圖9所示,當以間隔采集測點的方式進行測量時,兩相鄰測點A和B之間的一段輪廓未被測量。假若未被測量輪廓曲線的曲率半徑為ri,曲率中心為Oi,圓心角為∠AOiB=Δθ,則ΔABC的高CD就是漏測輪廓段的最大誤差Δri。

8.3 測點布局的理論依據

如果將凸輪升程測量的方法誤差取為Δh=(IT為被測凸輪的升程公差),并以此為依據來求解測點間距 (角度間隔),就可以保證未被測量輪廓部分的升程不會超出公差要求。

8.4 測點間距的求解與校正

如果以Δh=為依據求解凸輪測點間距,則被測輪廓兩測點間所對應的中心角Δθ為:

平面測頭

滾柱測頭

這里應指出,兩測點間圓弧所對應的中心角Δθ和所對應的凸輪轉角Δα并不一定相等,現以某型發動機凸輪為例討論如下:

當用平面測頭測量時 (圖9(a)),由于測頭軸線OⅠ和OⅡ通過凸輪旋轉中心O,且分別平行于圓弧中心Oi和接觸點A,B的聯線AOi,BOi即OⅠ∥AOi,OⅡ∥BOi,所以 Δα=Δθ。

當用滾柱測頭測量時 (圖9(b)),由于測頭軸線與測點聯線不平行,所以Δα≠Δθ。

如圖10,設凸輪的頂圓半徑為r1,以頂圓段的圓心和基圓的圓心聯線O1O為頂圓段的角度起點 (如圖10(a)),則在ΔOOcO1中,按正弦定律,可得到

設以腹圓段的圓心和基圓圓心聯線O2O為腹圓段的角度起點 (如圖10(b)),則在ΔOOcO2中按正弦定律有

l2sin(180°-α)=(r2+rc)sin(θ-α)

上式的腹圓段公式和頂圓段公式相同。由于腹圓段的半徑r2大于中心距l2和滾柱半徑rc,盡管θ角變化范圍較大,但計算表明=0.94~0.97之間,因此Δα的不均勻度不大,可以認為=1,即

同理,可得過渡圓段兩測點間距所對應的轉角

對于凸輪的“遲鈍區域”和“敏感區域”的差異,測點間距求解時沒有考慮,為了使凸輪的測點間距更符合實際,對凸輪的“遲鈍區域”應取較大的測點間距,凸輪的“敏感區域”應取較小的測點間距。這里,依據升程變化率理論,通過測點間距兩端點升程變化率的幾何平均值,對式 (17)、(18)、(19)求解出的Δα值進行校正,校正系數為

式中:h'(i)、h'(i+1)為測點間距兩端點的升程變化率。

例如,某型發動機配氣凸輪 (用平面測頭測量),凸輪“敏感區域” (40°~48°)按式 (17)計算出的角度間隔為Δα=7°54'27″≈8°,當考慮升程變化率的影響時,即

將已知h'(i)=h'(40)=10.874 0(mm/rad),h'(i+1)=h'(48)=12.664 1(mm/rad),代入式 (20)得k=0.206 1≈0.2,校正后的角度間隔為

k×Δα=0.2×8°=1.6°≈1°(圓整時只舍不進)

對凸輪左、右側“敏感區域”測量時測點間距 (角度)不應是8°,而應是1°。

8.5 實例計算結果的比較

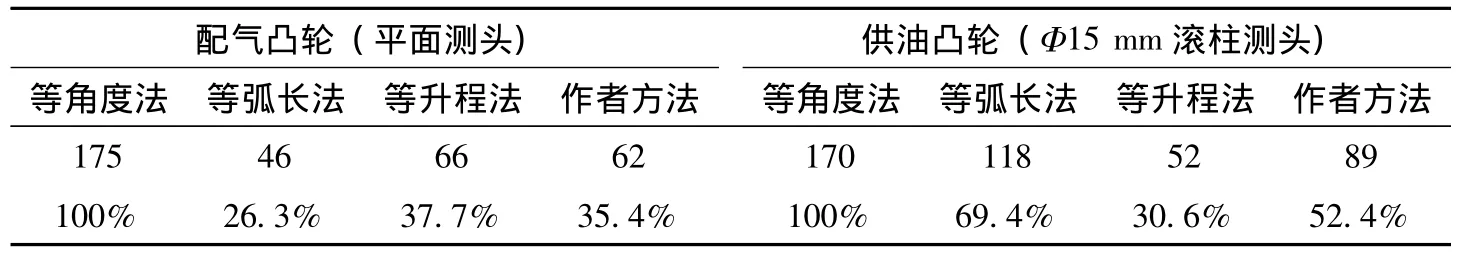

文中以某型發動機凸輪軸為例,按1°等角度間隔所對應的最大弧長確定各種方法的凸輪測點個數。計算結果比較如表1所示。

表1 計算結果

這里應指出,盡管作者方法測點的個數比1°等角度間隔測點的個數減少一半,但凸輪測點的減少,并不降低凸輪升程測量的準確度,卻大大提高了凸輪升程的測量效率。

9 凸輪測量偏心的校正問題

不僅僅是凸輪測量,凡是沿圓周測量的封閉形零件,偏心校正是一個不可回避的問題。偏心影響不排除,正確地形狀解析是不可能的。這一結論并非過言。

以汽車發動機凸輪為例,凸輪輪廓形狀的加工是以凸輪軸兩端頂針孔為基準,凸輪的測量也是以凸輪軸兩端頂針孔為基準,凸輪的測量基準和加工基準相一致。可是,凸輪在工作時則是由各軸頸支承在箱體上,即以各軸頸表面為基準,凸輪的加工 (測量)和使用基準是不重合的。特別是較長的凸輪軸,加工中由于軸的彎曲變形造成的基準不重合性更大,尤其是凸輪和軸分別加工再裝配使用的凸輪,其加工 (測量)基準更難于和使用基準重合。盡管目前凸輪測量儀器的精度很高,由測量儀器所獲得的測量資料也只僅僅反映加工精度,而不反映凸輪的工作精度。因此,探討凸輪偏心校正的方法是精密凸輪測量的一項關鍵課題。

9.1 凸輪實際旋轉中心的確定

當前,一般以凸輪基圓的最小二乘圓作為凸輪的工作基準,將測量數據向最小二乘圓轉換。這種只是從凸輪本身幾何關系上進行偏心校正的方法,并不符合凸輪在實際工作中挺柱的運動規律。因此,應按如下方法確定凸輪的實際旋轉中心(工作基準)和測量數據轉換。

如圖11所示,凸輪軸頂針軸線 (測量基準)為Z軸,凸輪中截面為XOY面,X軸通過凸輪“桃尖”,凸輪相鄰 (左右)兩側軸頸的中截面到XOY面的距離分別為ZL和ZR。

設凸輪相鄰兩側軸頸的最小二乘圓的圓心坐標分別為(XL,YL,ZL)和 (XR,YR,ZR),則

過 (XL,YL,ZL)和 (XR,YR,ZR)兩點的直線,便可視為凸輪軸的實際旋轉軸線,其方程式為

該軸線與凸輪中截面的交點O便是凸輪的實際旋轉中心,設其坐標為 (X,Y,Z)并令Z=0由式 (22)求得

設凸輪基圓偏心距OO'=e,與X軸夾角 (偏心方向角)為 θ,則

至此,凸輪實際旋轉中心及基圓偏心位置就確定了。

9.2 凸輪自動偏心校正

隨著凸輪加工的高速化,要求凸輪測量實現快速反饋加工中的質量信息,通過凸輪測量儀的計算機輔助測試軟件(CAT),可以由計算機求出凸輪的偏心距和偏心方向角,對凸輪升程測量數據進行自動偏心校正。圖12所示是由凸輪自動測量儀打印出的偏心校正前和偏心校正后凸輪升程誤差曲線。圖10給出了整個圓周 (360°)的誤差曲線,中央部分是凸輪的升程部分,兩端部分是凸輪的基圓部分。

10 凸輪位置測量 (確定)的問題

凸輪軸上各個凸輪的位置,是由軸向和角向兩個方向來限定的。凸輪的相位指的是凸輪角向位置,凸輪的相位依據相位基準確定,相位的大小以相位角來計量。如圖13所示,相位角是凸輪軸上各個凸輪相對于相位基準間的角度 (夾角),凸輪軸上各凸輪之間的角度 (夾角)通常也稱為相位角。

在凸輪軸加工過程中,通常借助凸輪軸端面的鍵槽或定位孔作為相位 (角度)基準,來完成后續工序的加工。因此,凸輪軸測量時,需要確定凸輪軸端面鍵槽或定位孔的中心位置——相位 (角度)基準。鍵槽的中心位置,可以通過測量矩形鍵銷 (要求與鍵槽緊密配合)的中心位置獲得;定位孔的中心位置,可以通過測量圓柱形定位銷 (要求與定位孔緊密配合)的中心位置獲得。

通過分析可知,定位銷雖不在凸輪軸的旋轉中心,但當凸輪軸轉動時,定位銷的運動軌跡是凸輪軸的同心圓,這樣,隨著測頭與定位銷接觸點位置的不斷改變,測頭將產生相應位移(升降),因此,可以把定位銷看成是凸輪軸上的一個凸輪,這個凸輪的最高點就是定位孔的中心位置。

由于定位銷本身為圓柱體,因此,理論上輪廓曲線最大升程點附近左右兩側對稱,相對于參考最小二乘圓來說左右兩側的誤差平方和應相等,但由于定位孔的加工質量、光柵位移傳感器的分辨率等因素的影響,實測的輪廓曲線的最大升程可能是一個區域,并不是一個點,為使測量系統適應檢測,如圖14所示,筆者采用定位銷“敏感點”附近最小誤差法,確定定位銷的中心位置θ銷。所謂“敏感點”是指定位銷的最大升程變化率 (=max)點。具體算法如下:

(1)首先在測頭與銷的接觸區域內 (測頭與銷只是在軌跡圓的一部分相接觸),尋找鍵銷或定位銷最高點區域,以最高點區域的中心作為鍵銷或定位銷初始中心位置θ銷初;

(2)在“敏感點”附近確定一個角度區間 (-3°~+3°),在該角度區間內通過移動初始中心位置θ銷初,得出對應采樣點,以每一個采樣點為假設中心位置,計算在該角度區間內左右兩側“敏感點”附近的誤差平方和;

(3)找出左右兩側誤差平方和最大的采樣點,該采樣點即為曲線對稱最小誤差點,兩最小誤差點的中心,就是鍵槽或定位孔的中心位置——相位 (角度)基準θ銷。

11 凸輪軸的自動測量

凸輪軸自動測量儀的測量原理如圖15所示,由計算機發出控制信號啟動直流電機旋轉,由驅動機構帶動被測凸輪軸和圓光柵編碼器轉動,通過圓光柵編碼器、直線光柵位移傳感器,分別將凸輪軸的角向、徑向位移信息,轉換成角度脈沖和徑向位移脈沖,經接口電路送入計算機。圓光柵編碼器輸出的角度脈沖控制計算機從接口電路中讀取凸輪相應角度的升程值,經計算機運算處理后,獲得每個凸輪輪廓的實際升程,進而處理、評定被測凸輪軸的各種 (項)質量參數。

凸輪的理論升程值,一般給出的是不連續的離散值。生產廠家是以升程表的方式,提供角度間隔為1°的凸輪理論升程值。為了提高整個系統從0°到360°的測量精度,充分利用光柵傳感器的精度和分辨率,并考慮到角度誤差的影響,選擇計算機每周 (360°)采樣點數為72 000個,保證采集的原始數據本身就具有極高的準確度,避免數據處理過程中引入的計算誤差,從而實現高精度的凸輪測量。

隨著計算機技術的日益發展和普及,目前,一般是通過計算機軟件來獲得符合“最小條件”要求的形狀誤差 (凸輪的升程誤差)值的。圖16是由凸輪軸測量儀打印出的某發動機凸輪軸各桃型誤差曲線。

12 結束語

(1)文中方法適用于汽車、摩托車、柴油機等各種發動機凸輪。

(2)以敏感點為基準確定凸輪測量位置的方法,簡稱為“敏感點法”。筆者推薦采用“敏感點法”確定凸輪的測量位置。

(3)對于一般運動精度的凸輪,以“敏感點法”確定凸輪的測量位置之后,不必對凸輪測量位置作任何調整,可直接以此測量數據判定凸輪是否合格。

(4)對于較高運動精度的凸輪,或對凸輪進行仲裁性測量時,應以“敏感點法”測量數據為迭代值,對測量位置校正后,進行二次測量,并以二次測量數據作為判定凸輪是否合格的依據。

【1】劉興富.確定凸輪桃尖位置方法的探討[J].計量技術,1979(1):26-27.

【2】王家道.凸輪軸的自動檢測[J].計量技術,1983(4):25-27.

【3】李彥帥.盤形凸輪坐標測量方法的研究及軟件開發[D].西安:西北工業大學,2007.

【4】尚漢冀.凸輪測量時角度基準的確定[C]//上海市內燃機學會第四屆學術年會論文集,1990:7.

【5】劉興富.發動機凸輪升程誤差符合“最小條件”的評定準則[J].標準化報道,1997(2):25-30.