聚合物膠粘劑粘片FMEA研究

劉慶川,劉 笛,關亞男

(中國電子科技集團公司第四十七研究所,沈陽110032)

1 引言

目前集成電路芯片的主要粘接方式有兩種,一種是聚合物粘接工藝。另外一種是合金粘接工藝,聚合物粘接工藝在微電子行業已得到廣泛的應用[1],其具有可避免焊接高溫、工藝簡單、無鉛及總成本低等優點。但隨著微電子行業的迅速發展,以及產品使用環境的日益惡化,對于聚合物粘接質量可靠性的要求也日益嚴格,完成聚合物粘接芯片質量的提升變得日益迫切。而失效模式影響分析技術(FMEA:Failure Mode and Effects Analysis)作為在整機、組件等生產行業廣泛應用的技術,并有適用整機行業的標準[4]。同時FMEA也是美國三大車廠對所屬供應商的強制性要求之一。在電子元器件行業,特別是微電子行業,如 SONY、Toshiba、INTEL、TI等公司,均采用了FMEA技術提升和控制其產品的質量和可靠性[1-4]。本文通過在聚合物膠粘劑粘片工序應用FMEA技術,找出聚合物粘接芯片影響集成電路質量的因素,進而完成聚合物粘接芯片工藝的優化及可靠性的提升。

2 失效模式影響分析(FMEA)技術

2.1 FMEA簡介

失效模式影響分析(FMEA:Failure Mode and Effects Analysis)是生產過程中一項事前預防的分析手段。工程技術人員自設計策劃階段開始,通過嚴密分析,列出及評估系統內潛在的失效模式和可能造成的后果,使設計、組成等作業時,留意改善,通過各個階段持續評估、分析及改進,使產品逐步達到最佳。通過FMEA可以分析出系統的可靠性、維修性、安全性等所受的影響。

2.2 FMEA分析核心

在進行FMEA分析過程中,最為重要,也是最為核心的是對產品失效模式的分析。通過對失效模式的影響分析來明確可靠性的方向和目的。在明確了目標后,通過對產品設計生產過程中各組成模塊及單元可能存在的故障模式對產品質量和產品功能的影響分析,以故障模式的產生原因及機理為研究基礎,提出具有針對性的預防改進措施,提高產品的可靠性,在大批量投產前就完成可靠性的提升,杜絕可能在設計生產過程中存在的可靠性隱患,這是一種事前行為,一種由下而上的原因和結果分析方法。與傳統的可靠性提升方法不同,是一種由后至前的方法,從元器件基本失效的原因及影響逐步向上分析,直至對整個元器件或組件進行分析,評價影響后果,用分析的方法對元器件的結構、材料、工序和工藝等失效模式、機理、影響、嚴重程度與發生概率進行評估。

2.3 元器件的FMEA分析技術

FMEA有兩種基本方法:硬件法和功能法。工作中采用何種方法進行分析,取決于設計的復雜程度和可利用信息的多少。對復雜系統進行分析時,可以考慮綜合采用功能法和硬件法。

進行FMEA分析必須熟悉整個要分析產品的情況,包括結構方面、工藝生產方面、使用方面以及所處環境等方面。

由于研制生產需要盡可能持續地改進產品和過程的質量和可靠性,FMEA作為一種專門的技術用以最大程度地減少潛在隱患是非常重要的。成功實施FMEA項目最重要的因素之一是時間性,即在事件發生前采用必要的措施,而不是在事件發生后。采用FMEA分析在產品或過程之前,評價潛在失效模式及影響,實施改進措施,有效降低潛在隱患風險。

進行FMEA絕不僅是填寫表格,而是要理解FMEA過程,以便消除或控制失效的發生,確保產品的質量和可靠性。在實施FMEA過程中,最關鍵的是量化確定每個失效模式及機理的嚴重度級別、失效發生的頻度和可探測度。這是確定需要重點或優先控制的失效模式及機理,提高產品質量和可靠性的關鍵。

實施FMEA可大致按以下程序進行:

(1)掌握產品結構和功能的有關資料。

(2)掌握產品工作狀態、應力的資料。

(3)掌握產品所處環境條件的資料。

(4)定義產品及其功能和最低工作要求。

(5)按照產品功能、性能方框圖畫出其可靠性方框圖。

(6)根據所需要的結構和現有資料的多少來確定分析級別。

(7)找出失效模式、機理,分析其原因及影響。

(8)找出失效模式或機理的檢測、隔離措施和方法。

(9)找出設計和可能的預防措施,以防止最主要的失效模式及機理。

(10)確定各種失效模式及其機理對產品影響的嚴重程度。

(11)填寫FMEA表。

在進行FMEA分析之前,還需要確定嚴重度S、頻度O和探測度D的評價準則,具體如表1-3所示。

表1 嚴重度評價準則表

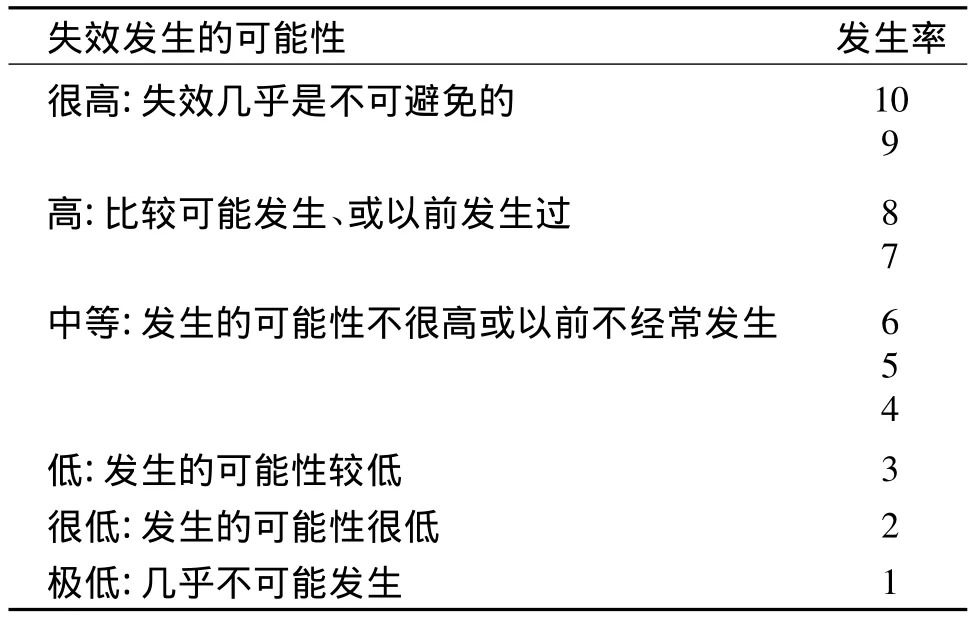

表2 頻度評價準則表

頻度(O):是指這種失效原因發生的可能性。分值為1-10。

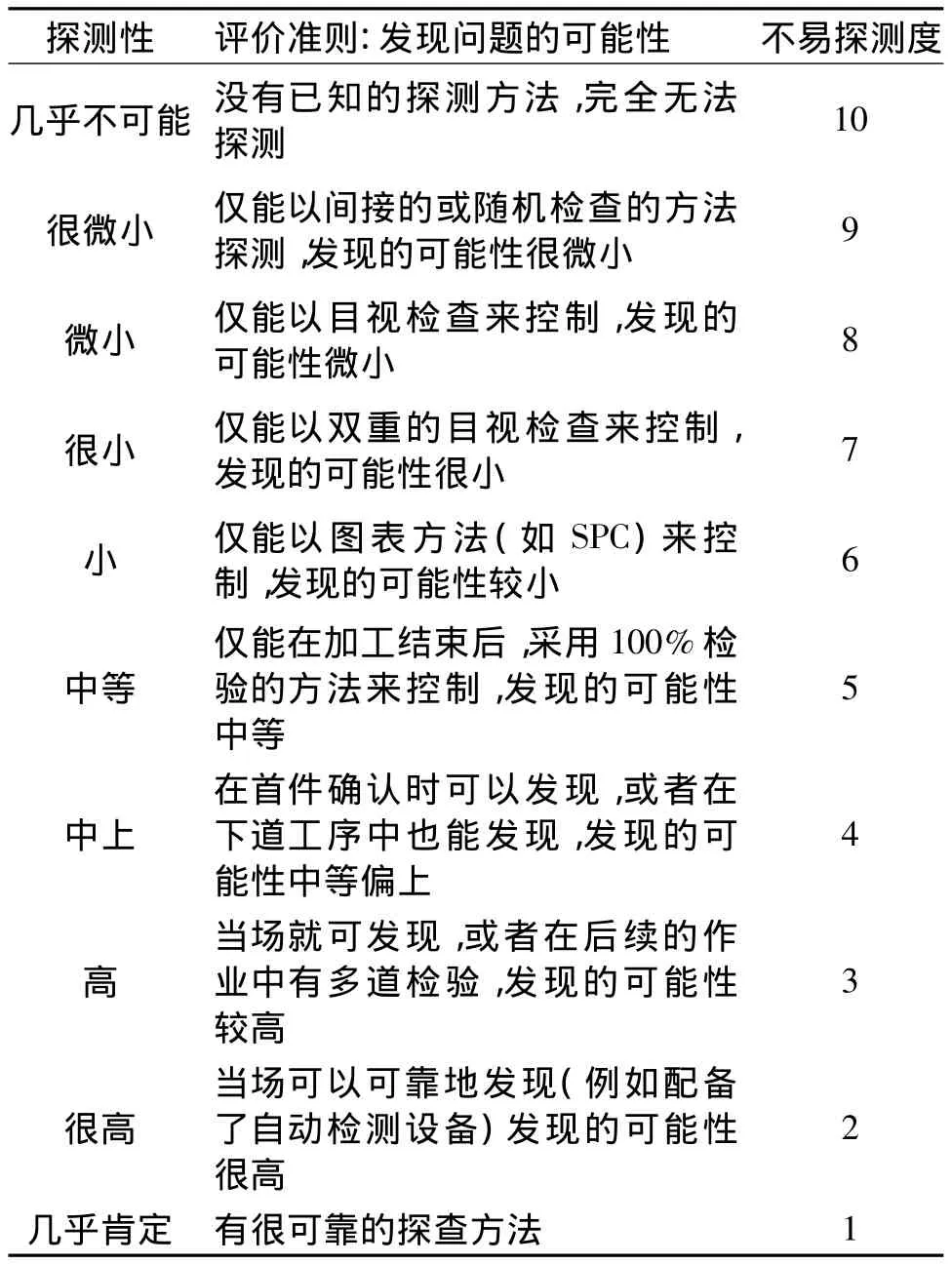

表3 探測度的評價準則表

探測度(D):是指問題被發現并阻止失效發生的可能性。發現的可能性越小,則不易探測度D越大。探測度評價準則。

在確定了嚴重度、頻度和探測度后,根據風險順序數的計算公式RPN=S*O*D可得到風險順序數,進而確定關鍵結構、工序和關鍵工藝點,并進行有針對性的重點控制,達到工藝能力的提升。

3 聚合物膠粘劑粘片FMEA分析

3.1 芯片粘接失效模式研究

粘片工序的主要作用是集成電路芯片固定到管殼或基板上,并形成需要的導電、導熱通道,粘片工序作為集成電路封裝的一個重要步驟,對集成電路性能和可靠性具有重要影響。粘片工序的主要失效模式及其導致原因如下:

(1)芯片破裂

芯片的破裂是指在聚合物粘接芯片的過程中,因為工藝參數的不當所造成的芯片的任何部位出現損壞。這種失效過程也是十分嚴重的。導致芯片破裂的原因主要有:①粘接區域的空洞過多,粘接區域形成空洞后,在經歷溫度的劇烈的變化后,因為熱膨脹系數的不匹配,造成在空洞邊緣處形成應力,根據力學原理,應力會沿著薄弱處累積,進而形成應力釋放點,相對于有效粘接區域,芯片空洞處所能承受的力相對較小,進而易造成芯片的碎裂;②粘接區域的面積過大或過小,粘接區域的過大或過小都會造成聚合物粘接過程中,膠粘劑的分布不均勻,導致芯片的受力不均勻而導致芯片的碎裂;③粘片層的厚度不足,粘片層的作用是固定芯片,同時傳到熱量和緩沖應力,如厚度不足,起不到上述作用,在受到應力時,容易造成碎片;④從粘片膜上取片時過大的取片壓力或粘片時過大的彈出壓力。這種情況多是設備調試或是設備故障時才會出現的問題。

(2)芯片掉落

芯片掉落即芯片從粘片區域或腔體內脫落。這是一種嚴重的失效情況,后果是造成集成電路完全失去功能。導致芯片脫離的原因主要為:①粘片區域或腔體內被污染及芯片背面被污染,因為污物的存在使得在粘接區域與聚合物粘接劑間形成隔離層,造成聚合物粘接劑與管殼襯底間不能形成良好的歐姆接觸,使芯片容易發生脫落;②粘接區域空洞過多,必然會造成有效粘接面積的相對較小,其必然會影響到芯片的粘接質量,使芯片的粘接強度明顯降低;③不充分的粘接區域;④不充分的粘片固化。

(3)芯片劃傷

芯片劃傷是由于各種原因造成芯片的機械損傷。導致芯片劃傷的原因:操作人員的培訓不充分,進而在操作工程中操作不當使芯片表面產生不可逆的損傷,破壞了芯片的有效圖形,造成集成電路的功能失效,有些輕微劃傷會碰壞芯片表面的鈍化層,是集成電路產生可靠性隱患;其他可能造成芯片劃傷的原因還包括拾取和放置工具的損壞或污染;工作臺位置不好等。

(4)由粘片引起的內部水汽過多

在聚合物芯片粘接過程中,工藝參數的不當,會造成聚合物粘接劑內部氣氛的揮發不徹底,進而在聚合物粘接劑內部產生局部殘留,殘存的氣體在溫度循環中重復熱脹冷縮的過程,使器件遭受應力損傷,應力會沿著薄弱處產生應力釋放點,形成應力釋放通道,隨著應力的不斷反復釋放,在應力釋放通道內,應力得到積累,進而對聚合物粘接質量產生不可逆轉的失效,造成芯片的破裂或聚合物粘接處的斷裂,會加速開裂最終導致器件掉片。另外在聚合物芯片粘接過程中,聚合物粘接劑內所含氣體的揮發不徹底,其在長期貯存過程中或是在溫度劇增的環境及溫度循環中會沿著聚合物粘接面外立面的細微孔洞釋放,造成芯片表面及引線鍵合絲的氧化,形成集成電路芯片電性能的實效及引線鍵合強度的降低,形成嚴重的產品功能實效。

(5)粘接短路

粘接短路是由于導電的粘片材料在芯片表面暴露的金屬線、焊盤、焊點或焊線之間形成了導電通路。導致短路的原因主要有:粘片時導電膠粘劑滴落到芯片表面或合金粘接時的金屬顆粒搭接了未被鈍化層覆蓋的部分,這樣就會造成短路。

從上述的失效模式來看,涉及到聚合物粘片的失效過程,包括粘接面積不足;聚合物的固化條件不充分,以及粘接面的空洞過多;還有粘接面不均勻,使芯片受力不均等,這些缺陷都會給電路粘接的可靠性帶來很大影響。上述問題都需要在粘片工藝中得到更好的控制。

3.2 芯片粘接失效模式FMEA表格的建立

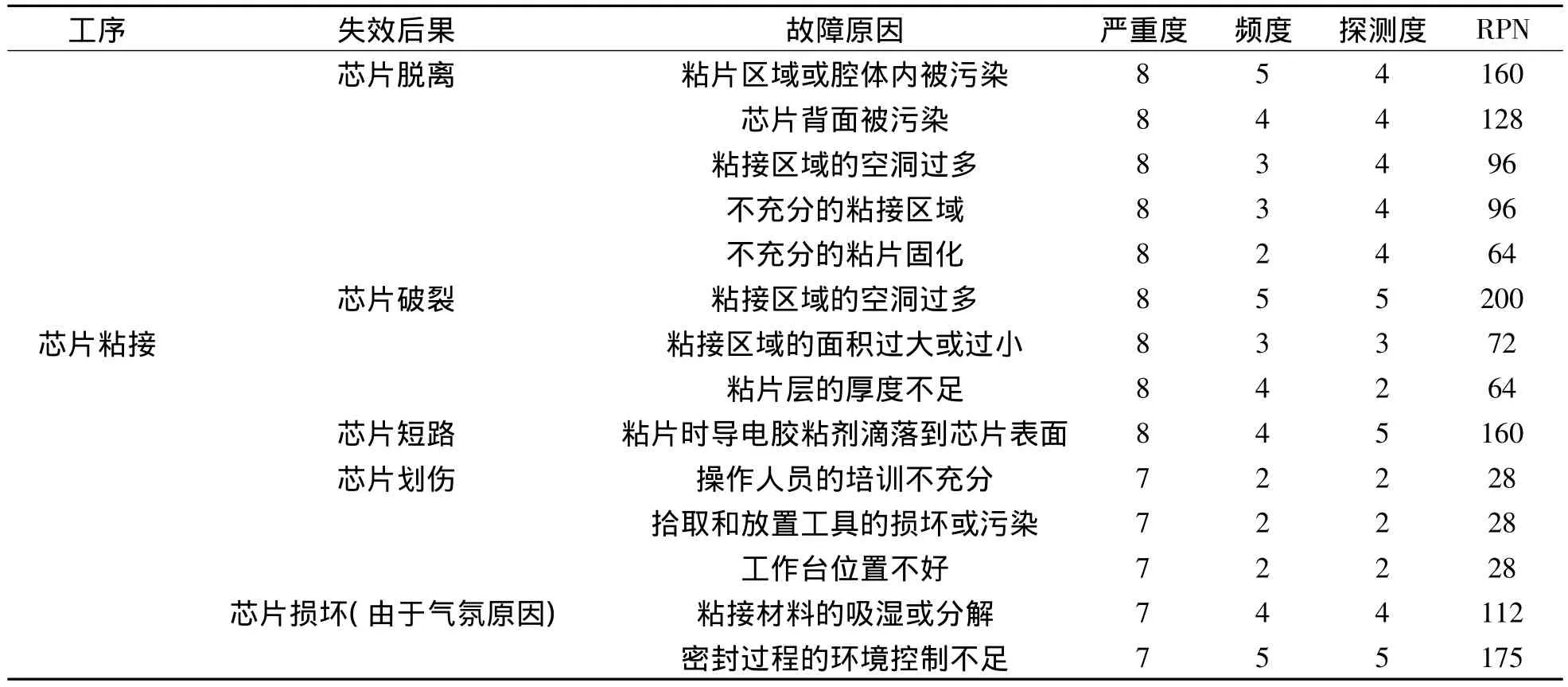

通過分析生產中常用的聚合物粘接芯片工藝過程,對其易產生的失效模式進行了統計及歸類,應用統計學原理分析處理了大量的實驗數據,進而得到上述聚合物粘接芯片過程中各類失效模式的嚴重度、頻度及可檢測度,根據其產生的難易程度、對產品質量的影響程度及是否容易檢測等判別依據,分別將嚴重度、頻度和探測度分為1-10級,分析計算得到的具體數值如表2所示。

表2 聚合物粘接芯片FMEA表

通過對該表進行分析,可以清晰看出諸多失效模式對于聚合物粘接質量的影響大小,按照RPN數值對其進行排序,數值越高越影響聚合物粘接質量。根據對聚合物粘接質量影響程度的高低,結合失效模式的產生機理及原因,制定出具有針對性的改進措施。通過優化聚合物粘接芯片的溫度工藝曲線、加工操作手段及換取聚合物粘接膠劑的類型將聚合物粘接過程中的失效問題及存在的可靠性隱患加以解決,有效提升了聚合物粘接芯片的質量。

4 結束語

FMEA在整機組裝領域已得到廣泛應用,但是國內很少有廠家在元器件的設計與生產中開展該類方法的研究,而國外在元器件設計加工領域已廣泛的引入該方法,以完成對元器件設計加工能力的整體優化。該方法是科學合理的,我們在對聚合物粘接工藝控制的研究過程中引入FEMA方法,有效地縮短了項目的技術攻關周期,使得后續的工藝優化更有針對性和可實施性,為聚合物粘接工藝質量的提升,提供了嚴謹細致的分析方法。

[1] 劉品.可靠性工程基礎[M].北京:中國計量出版社,1999.

[2] 楊為民.可靠性、維修性、保障性總論[M].北京:國防工業出版社,1995.

[3] 陸廷孝,鄧鵬洲.可靠性設計與分析[M].北京:國防工業出版社,1995.

[4] GB/T 7826-1987,失效模式和效應分析(FMEA)程序[S]