薄膜型液化天然氣船結構規范計算的比較和研究

吳嘉蒙 呂立偉

(中國船舶及海洋工程設計研究院 上海200011)

0 引 言

液化天然氣(LNG)船是高技術、高難度、高附加值船舶,也是我國“十二五”規劃綱要中明確重點發展的主力船型。

根據國際海事組織(IMO)《國際散裝運輸液化天然氣體船舶構造和設備準則》(International Code for the Construction an Equipment of Ships Carrying Liquefied Gases in Bulk,以下簡稱“IGC 規則”)的定義[1],以裝載LNG的液貨艙類型劃分,LNG船主要分為兩類:

(1)薄膜型(Membrane Tank)LNG 船,其貨艙圍護系統主要有GTT的NO.96型、MarkIII型以及CS1型;

(2)獨立型(Independent Tank)LNG 船 B 型,主要有Moss球罐型和日本IHI公司的SPB型。

目前,大型LNG船較多采用薄膜型液艙。

不同于國際船級社協會(IACS)統一要求的油船和散貨船共同結構規范(CSR),針對薄膜型LNG船,各主要船級社都有各自的結構規范[2-5],雖然存在一定的差異性,但同時也具有共同點,如都需要滿足IGC規則等。

本文將以某型22萬m3薄膜型LNG船為研究對象(采用GTT的NO.96型貨艙圍護系統),比較研究ABS、DNV和LR船級社對薄膜型LNG船的結構規范,研究重點集中在腐蝕厚度、規范計算等。

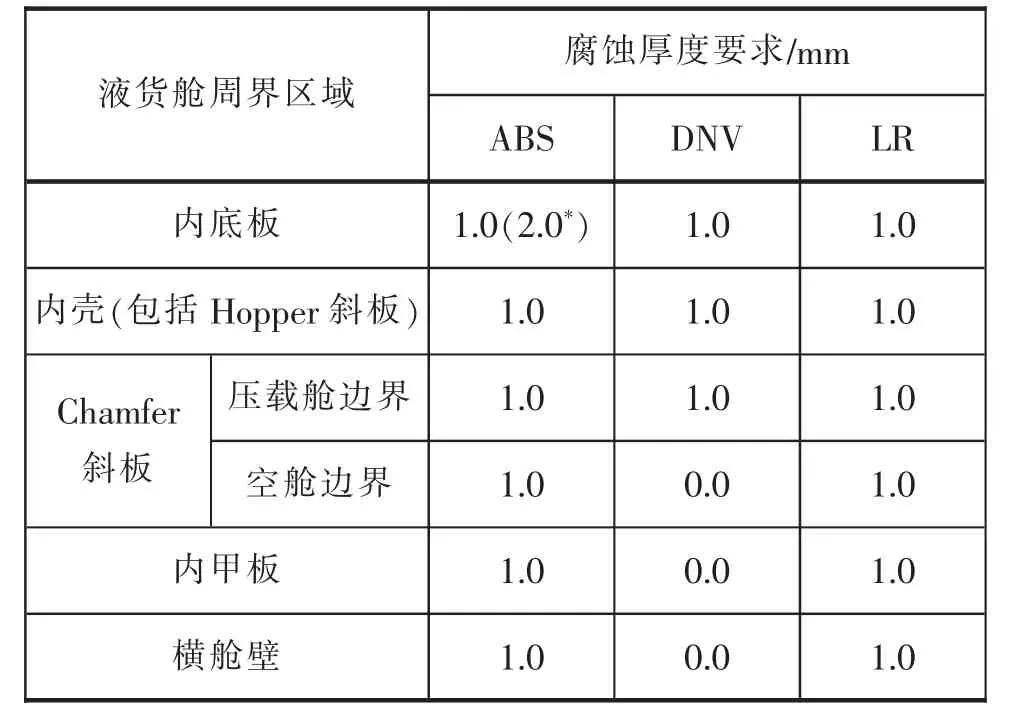

1 液貨艙周界腐蝕厚度的比較

各船級社規范對薄膜型LNG船的腐蝕厚度要求各不相同。

ABS 規范[2]基于所謂“凈厚度”概念,但此“凈厚度”不同于CSR要求的凈厚度理念:前者的“凈厚度”不考慮船舶的設計營運壽命,僅對應滿足ABS針對壓載艙涂裝要求和規范強度要求的最小厚度/尺寸,且不作為換新厚度的依據;后者則基于北大西洋25年設計營運壽命和涂裝要求,與實際營運和換新厚度相關聯,針對不同強度要求對應有不同的腐蝕厚度比例。

DNV規范[3]對于板的腐蝕厚度要求有明確的規定,對于型材的腐蝕則通過在剖面模數計算中乘以腐蝕因子wk加以考慮。通常,壓載艙內,對于T型材或角鋼,有wk=1.15;對于球扁鋼,有wk=1.09;對于扁鋼,不考慮腐蝕因子,而是按板的腐蝕厚度要求考慮。對于空艙內的骨材,不考慮腐蝕,即有wk=1.0。

LR 規范[4]則基于“總厚度”,不單獨考慮腐蝕厚度。但從其規范公式體系看,對于型材的計算基于總厚度,對板的計算采用“計算值+附加厚度”的形式。因此,也可將其中的附加厚度等效為腐蝕厚度。

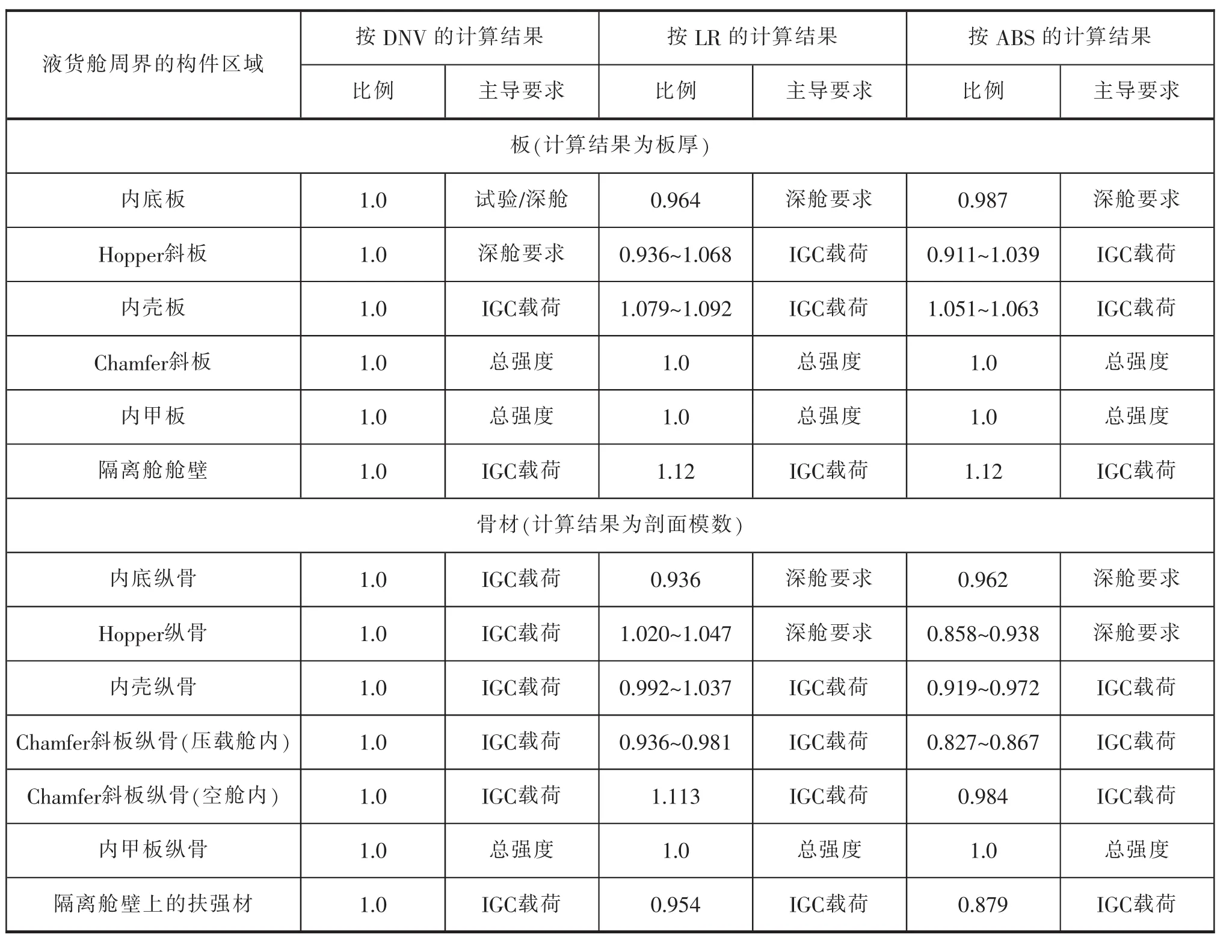

經研究,發現上述3家船級社對薄膜型LNG船液貨艙周界的腐蝕厚度要求幾乎相同,如表1所示。其中,雙層甲板以及雙層橫艙壁之間按空艙考慮。

表1 各主要船級社對薄膜型LNG船液貨艙周界的腐蝕厚度要求

從表1中可以看到,ABS要求的腐蝕厚度和LR的等效腐蝕厚度完全相同,而DNV要求的腐蝕厚度與另兩家的主要差異在于空艙和液貨艙的交接面,即DNV不考慮這些區域的腐蝕厚度,之間的差異為1.0 mm。

對比研究上述關于薄膜型LNG船液貨艙邊界的腐蝕厚度要求后,可進一步研究不同船級社關于薄膜型液貨艙周界構件尺寸的差異。

2 液貨艙周界局部支撐構件的規范計算比較

LNG船液貨艙內部壓力統一按IGC規則的要求進行計算,文獻[6]編制了IGC載荷的電子計算表格。基于IGC載荷Peq,各主要船級社都給出了薄膜型LNG船液貨艙周界局部支撐構件(板和骨材)的計算公式。以下作簡單分析。其中,板厚的單位均為mm,骨材剖面模數的單位均為cm3。

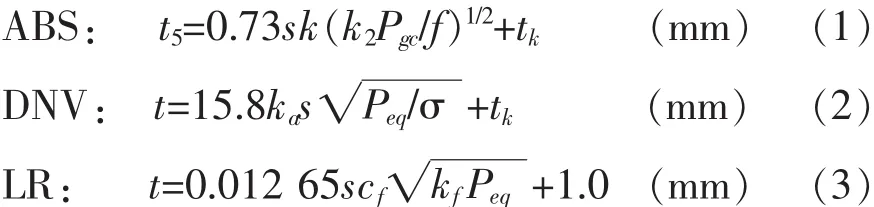

2.1 板

對于板厚,在IGC載荷作用下,ABS、DNV和LR的規范公式如下:

式中:Pgc、Peq均為 IGC 載荷。 Peq在(1)式中單位為 N/cm2,在(2)式中單位為 kN/m2,在(3)式中單位為bar。在LR規范中,板的IGC載荷計算點取在該列板距下緣1/3處,而在ABS和DNV規范中,板的IGC載荷計算點均取在該列板的下緣處。

s為縱骨間距,在(1)式和(3)式中單位均為 mm,在(2)式中單位為 m;k、ka、cf為板的長寬比系數,通常取1;tk為內殼腐蝕厚度,按表1取;k2為0.5。

σ=0.8σf,普通鋼 σf=235 N/mm2;

f=0.75fy,普通鋼 fy=23 500 N/cm2;

kf為高強度鋼系數,普通鋼kf=1。

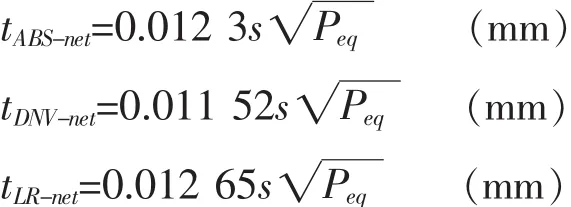

將式(1)、(2)、(3)統一取為凈厚度(扣除腐蝕厚度)并統一單位,得:

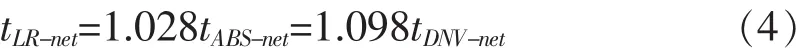

于是,當Peq一致時,得:

考慮IGC載荷計算點的差異,對于同一列板,LR要求的Peq將小于ABS和DNV的要求值。以3 m板寬為例,LR要求的Peq將減小約3%,故得:

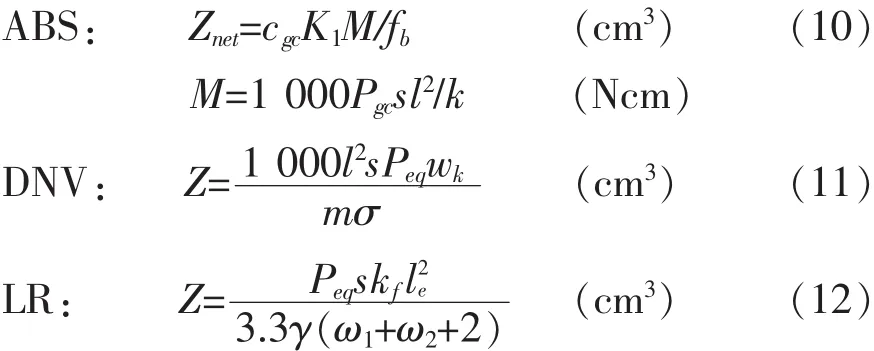

2.2 縱 骨

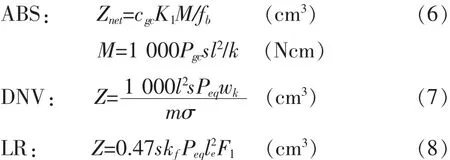

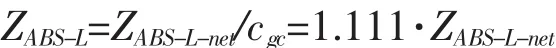

對于縱骨剖面模數,在IGC載荷作用下,ABS、DNV和LR的規范公式如下:

式中:cgc為腐蝕系數,液艙內的縱骨取cgc=0.9,空艙內的縱骨取cgc=0.94;

K1為 0.9;

l、le為縱骨的有效長度,m;

fb為許用彎曲應力,對于普通鋼,有:

k,m 為 12,對于縱骨;

wk為縱骨的腐蝕系數,對于液艙內的T型材,通常wk=1.2;

F1為參與總強度的系數,對于中和軸附近F1=0.12;

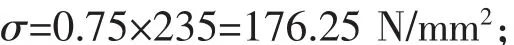

σ=0.75σf,但不必大于 σf-σL-σD/H,對于中和軸附近采用普通鋼的縱骨:

σL為總縱彎曲應力;

σD/H為雙殼內的彎曲應力;

Peq為除按IGC規則計算外,LR規定還應不小于0.001L1+0.07或L1/571的大者。

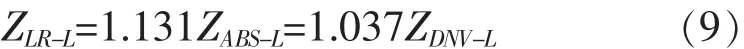

因部分船級社的規范公式中需考慮總縱應力的影響(如LR和DNV),以及雙殼內彎曲應力的影響(如DNV),因此選取中和軸附近的縱骨作為比較對象(壓載艙內),將公式(6)、(7)、(8)統一單位后,得:

其中,對于ABS規范要求的縱骨,考慮壓載艙腐蝕的影響,假定:

2.3 隔離艙扶強材

對于隔離艙內的扶強材剖面模數,在IGC載荷作用下,ABS、DNV和LR的規范公式如下:

式中:γ為對于型材或組合型材或雙層艙壁,γ=1.4;對于扁鋼,γ=1.6;

ω1,ω2為端部系數,可都取為 1.0;

對于橫向扶強材,m取為10。ABS規范中此處k仍取為12;

wk為扶強材的腐蝕系數,空艙wk=1.0。

將公式(10)、(11)、(12)統一單位后,有:

其中,對于ABS規范要求的扶強材,在空艙內仍需考慮腐蝕影響,假定:

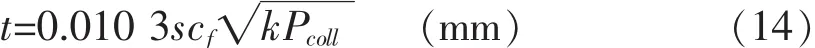

對于隔離艙橫艙壁板和扶強材,除上述要求以外,LR船級社還要求按IGC規則的規定考核在LNG沖擊壓力Pcoll(向前的沖擊壓力為單個貨艙重量的1/2;向后的沖擊壓力為單個貨艙重量的1/4)下的構件強度。對于板厚,LR要求:

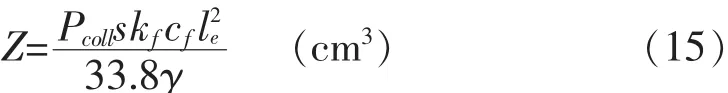

對于扶強材剖面模數,LR要求:

其中參數說明如前所述。

經計算發現,公式(14)和(15)對隔離艙構件的影響不大,僅對隔離艙頂部區域的部分構件有決定作用。

2.4 數值計算結果及分析

除IGC載荷以外,對薄膜型LNG船液貨艙的周界結構而言,規范計算時還要滿足船級社規范的其他強度要求,如最小尺寸、壓載深艙/試驗壓力、最小剖面模數等,不同船級社規范在這些方面的差異更大,很難進行簡化分析。

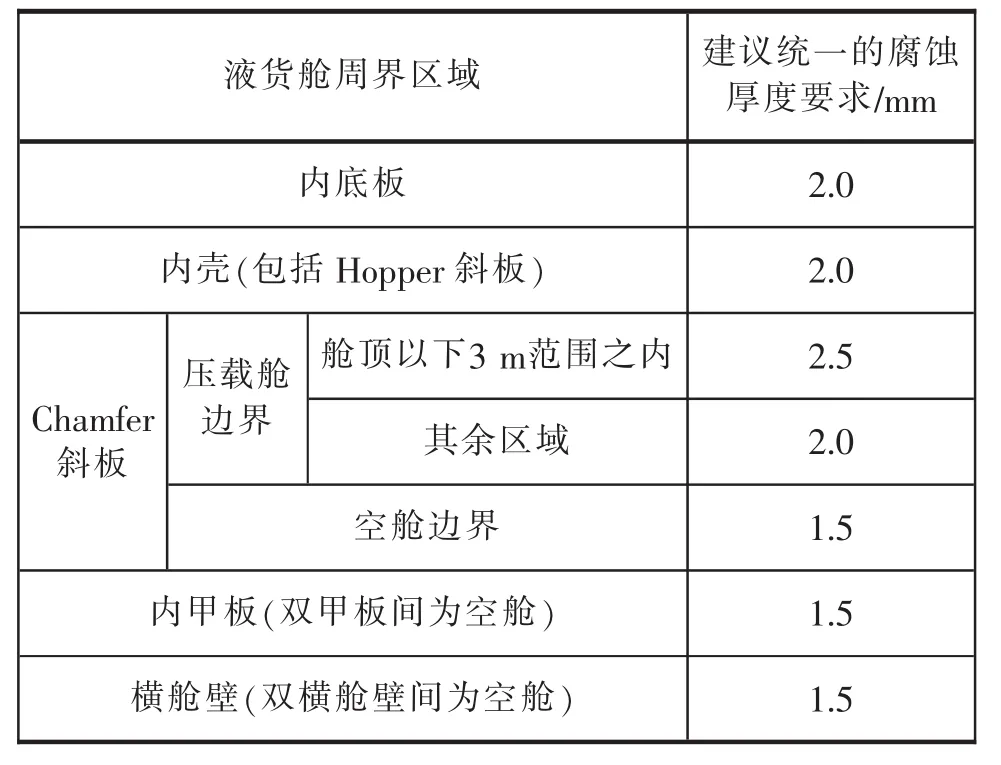

現以某型22萬m3薄膜型LNG船為目標船,給出其液貨艙周界典型構件尺寸,按3家船級社規范計算結果的大致差異以及相關主導作用的規范要求,見表2。其中,以DNV船級社規范的計算結果為標準值,取為1.0。

表2 各主要船級社針對目標船液貨艙周界上局部支撐構件的規范計算比較

經研究,對于板而言,約3%的差異將導致約0.5 mm的差異。對于扶強材或縱骨,實際選取的構件尺寸與要求的構件尺寸相比,剖面模數通常會有一定的余量,但3%的差異幾乎不影響骨材的構件尺寸。另一方面,船級社規范對于骨材的要求還有所謂的“成組”概念,即同一組骨材(尺寸和連接型式相同)的構件尺寸,滿足以下的大者(如油船共同結構規范的要求[7]):

組內骨材要求尺寸的平均值;

組內骨材要求最大尺寸的90%;

綜上所述,對于薄膜型LNG船,不同船級社液貨艙邊界上局部支撐構件的規范計算比較結論如下:

(1)3家船級社得到的LNG船液貨艙周界結構構件尺寸大體相當。

(2)液貨艙頂部區域的內甲板和Chamfer斜板板厚主要由總強度確定。

(3)由IGC載荷決定的船體內殼板,3家船級社的差異如式(5)所示。其中,LR和ABS的結果較接近,而ABS和DNV的主要差異在于許用應力。

(4)由IGC載荷決定的隔離艙壁板,由于腐蝕厚度的差異(DNV不考慮隔離艙壁板的腐蝕,而ABS和LR均取為1.0 mm),LR和ABS的規范計算結果基本一致,普遍比DNV規范計算結果大2.0 mm。

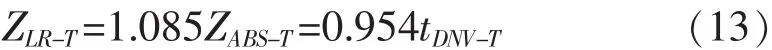

(5)由IGC載荷決定的船體內殼上的縱骨。由于3家船級社考慮參與總縱強度的方法不同:ABS采用限制許用彎曲應力,LR和DNV采用扣除總縱應力的方法,DNV更考慮雙殼間附加彎曲應力的影響,因此,除中和軸區域的差異如式(9)所示外,在遠離中和軸區域差異較大,DNV要求最高、LR次之、ABS要求最低。

(6)由IGC載荷決定的隔離艙上的骨材,3家船級社的差異如式(13)所示,DNV要求最高、LR次之、ABS要求最低。

(7)針對內底縱骨以及Hopper斜板上的構件(板和縱骨),3家船級社的決定性要求有所不同。

3 薄膜型LNG船局部支撐構件統一要求的可行性

3.1 可行性及具體建議

薄膜型LNG船貨艙區局部支撐構件包括兩部分內容:液貨艙周界和非液貨艙周界。前者包括內底板、Hopper斜板、內殼、Chamfer斜板、內甲板和雙層橫艙壁,后者則指除此之外的其他貨艙結構。

從上述分析可以看到:除內底和局部的Hopper斜板區域由深艙要求主導以外,其余液貨艙周界上的局部支撐構件都由IGC載荷或總強度確定。而針對非液貨艙周界,雖然各船級社計算結果有所差異,但計算局部支撐構件尺寸的方法是一致的,都可基于力學理論推導得出半解析計算公式,可參照目前IACS正在制訂的油船和散貨船協調共同結構規范(Harmonized CSR,以下簡稱 HCSR)。

因此,統一薄膜型LNG船局部支撐構件要求是可行的,建議如下:

(1)非液貨艙周界腐蝕厚度tk可統一參照HCSR;液貨艙周界在液貨(內裝LNG)一側的腐蝕厚度可統一取為0,另一側的腐蝕厚度統一參照HCSR。

表3給出了建議統一的薄膜型LNG船液貨艙周界的腐蝕厚度tcorr。與表1相比可以看到,空艙與液貨艙邊界(包括Chamfer斜板、內甲板和橫艙壁)的腐蝕厚度要求比原船級社要求增加0.5 mm,壓載艙與液貨艙邊界則普遍將比原船級社要求增加1.0 mm,位于壓載艙頂以下3 m范圍之內的要求增加1.5 mm。

表3 建議統一的薄膜型LNG船液貨艙周界的腐蝕厚度

(2)總強度按不同貨艙圍護系統的型式,根據設備商(如GTT)的要求確定,但計算基于總厚度。

對于 NO96 型,有:σst+σdy≤120 MPa

其中:σst對應為經常使用的裝載工況(如滿載或壓載工況)下出現的靜水彎矩最大值引起的彎曲應力,但通常不包括隔艙裝載、URS11以及壓載水置換;

σdy對應北大西洋海況10-8概率水平下的波浪彎矩引起的彎曲應力,可按IACS統一公式計算。

(3)非液貨艙周界的局部支撐構件要求統一參照HCSR,但計算基于凈尺寸。

(4)液貨艙周界除按深艙邊界滿足HCSR要求以外,還要滿足IGC載荷要求。計算基于凈尺寸。

(a)對于板,建議滿足IGC載荷局部強度的計算公式為:

式中:Peq為IGC載荷,kN/m2。IGC載荷統一按照三維加速度橢球合成法求解[6],載荷計算點取板的下緣或骨材的跨距中點。

αp為板格修正系數,有

其中,l為板格長度,m;s為骨材間距,mm,但取值不大于1.0。

ReH為材料的最小屈服限,N/mm2。

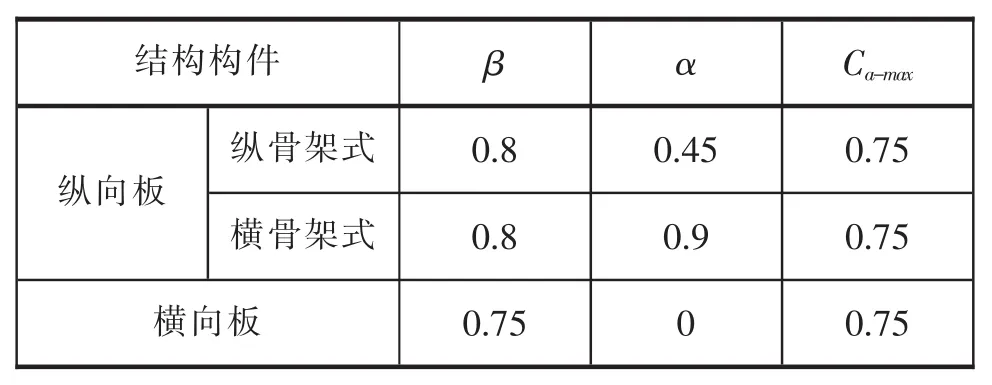

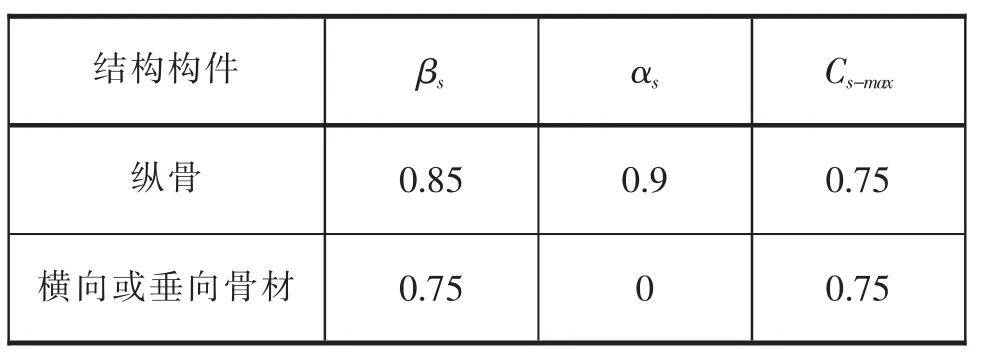

Ca為板格許用彎曲應力系數,取但取值不大于Ca-max。α,β和Ca-max的取值如表4所示。

表4 參數α,β和Ca-max的定義

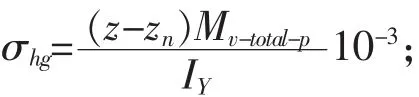

σhg為船體梁總縱彎曲應力,N/mm2,取:

Mv-total-p為縱向計算位置處的船體梁垂向總彎矩,kN·m;

IY為縱向計算位置處的船體梁垂向慣性矩,m4;

z為計算點的垂向坐標,m;

zn為縱向計算剖面處的中和軸高度,m。

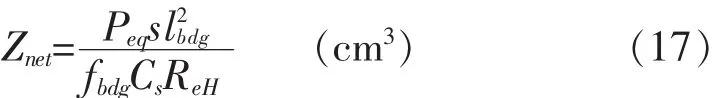

(b)對于骨材,建議滿足IGC載荷局部強度的計算公式為:

式中:Peq和 s的定義與式(16)一致。

lbdg為骨材有效跨距,m;

fbdg為邊界系數,通常:

對于連續縱骨,有fbdg=12;

對于有強支撐的垂直扶強材下端,有fbdg=10;

對于一端簡支或兩端簡支的垂直扶強材,有fbdg=7.5;

Cs為骨材的許用彎曲應力系數,因IGC載荷作用在骨材的帶板上,因此Cs定義為:船體梁應力σhg為負時,,但取值不大于Cs-max;

船體梁應力σhg為正時:Cs=Cs-max。

αs,βs和 Cs-max的取值如表 5 所示。

表5 參數 αs,βs和 Cs-max的定義

3.2 數值驗證計算

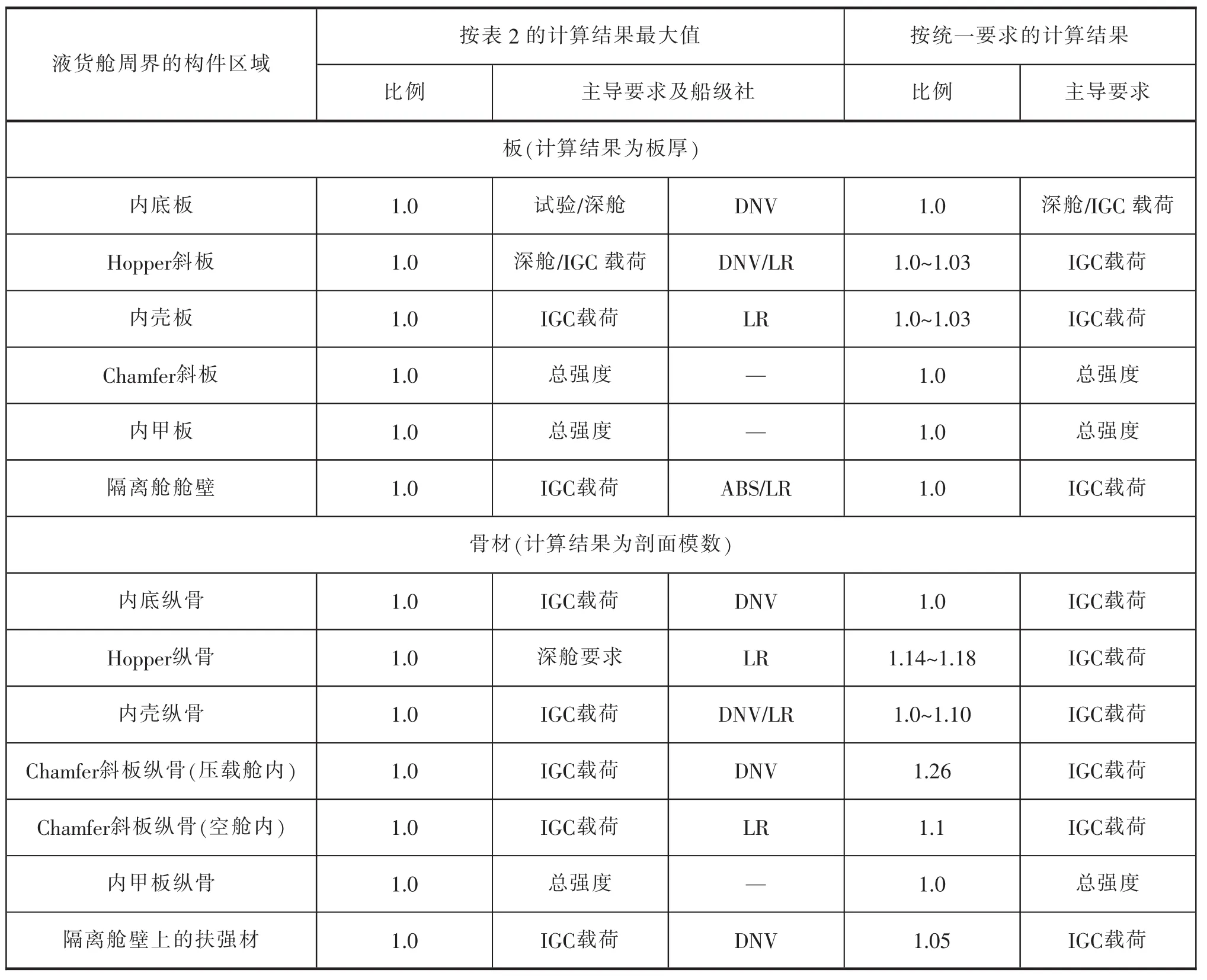

以某型22萬m3薄膜型LNG船為目標船,按公式(16)和(17)對其液貨艙周界典型構件進行驗證計算,結果如表6所示。其中,以表2中各船級社的計算結果大者為標準值,取為1.0。

表6 針對目標船液貨艙周界上局部支撐構件的統一要求計算結果比較

從表6的計算結果可以看到,按建議的統一要求得到的構件尺寸均不小于按各船級社要求的計算結果,表明了統一要求的安全衡準不低于各船級社的要求。其中部分構件的尺寸增大是由于腐蝕厚度tcorr的影響。

因此可以認為,建議的統一要求可行且合理,將有待相關船級社作進一步的驗證分析。

4 結 論

本研究結合某型22萬m3薄膜型液化天然氣船,細致討論了不同船級社規范對液貨艙周界結構的腐蝕厚度、局部強度計算公式等的異同點,并給出了數值計算結果。在此基礎上,歸納了不同船級社規范對薄膜型LNG船的要求,探討了未來薄膜型LNG船在局部支撐構件尺寸統一要求方面的可行性,并通過數值驗證計算評估了建議方法的合理性。

[1]IMO.InternationalCode for the Construction and Equipment of ships Carrying Liquefied Gases in Bulk(IGC Code)[S].London:IMO,1993.

[2]ABS.Guide for Building and Classing Membrane Tank LNG Vessels[R].Houston:ABS,2008.

[3]DNV NO.31.9,Strength Analysis of Hull Structure in Liquefied Gas Carriers with Membrane Tanks[S].Norway:DNV,2008.

[4]LR.Rules and Regulations for the Construction and Classification of Ships for the Carriage of Liquefied Gases in Bulk[S].London:LR,2008.

[5]中國船級社.薄膜型液化天然氣運輸船檢驗指南[M].北京:人民交通出版社,2011.

[6]吳嘉蒙,呂立偉,蔡詩劍.液化天然氣船貨艙內部壓力研究[J].上海造船,2011,85(1):37-42.

[7]IACS.CommonStructuralRulesforDoubleHullOilTankers[S].London:[s.n.],2010.