基于AOI的印刷電路圖像對準算法研究

郭峰林,管庶安,孔 巖

(武漢工業(yè)學院數(shù)學與計算機學院,武漢 430023)

1 前言

在基于機器視覺的印刷電路板缺陷檢測系統(tǒng)(AOI)中,采用攝像機對PCB進行拍照,將樣本板和被測板的圖像進行比較,從而發(fā)現(xiàn)PCB中的缺陷[1]。本文采用參考對比法進行 PCB缺陷檢測。由于樣本圖像與待測圖像間有偏移,在缺陷檢測之前,必須將樣板圖像與被測PCB圖像進行對準,只有對準后,才能搜索待檢PCB與樣本PCB的差別之處,進而發(fā)現(xiàn)缺陷問題。

常規(guī)的PCB圖像對準方法一般為定位點檢測法,即在PCB的邊角部位設置圓形定位標記,然后利用Hough變化法進行圓形定位標記的檢測[2,3]。這種算法簡單,易于操作,但需要設置定位點,難以達到PCB生產廠家無損檢測的要求。另一種方法是由Besl和Mckay提出的一種優(yōu)化算法為迭代最近點(ICP)算法[4],通過不斷重復運動變換,確定最近點,來求運動變換的過程并逐步改進。這種算法的優(yōu)點是可對含噪聲的圖像進行精確對準,但是這類算法的計算量太大,并且有可能陷入局部極值點[5]。

本文在分析印刷電路板圖像偏移特征之后,提出一種圖像邊緣強度對準模型,利用該模型評價樣本PCB圖像與待測PCB圖像間的對準程度,從而準確地計算出它們之間的平移和旋轉參數(shù)。由于選取的圖像對準模型具有全局性和均衡性,因此,算法的時間復雜度低、實時性好、對準精度高。

2 采集到的PCB圖像間存在移位偏差的原因

在中小型PCB生產企業(yè)中,出于成本考慮,PCB的下料和絲網漏印階段多數(shù)是半自動化工作,在同批次PCB中,每塊PCB的覆銅線路部分與基板的相對位置都存在不同程度的偏移,這種偏移包括一定量的平移或旋轉角度。對于單面PCB而言,這種偏移量要比雙面PCB大得多。根據統(tǒng)計,一般地,偏移量最大不超過 ±5 mm,旋轉角度最大不超過±2°。另外,在AOI檢測系統(tǒng)中,由于摩擦等因素的影響,運動機構也會產生一定的移位偏差,從而攝像機采集到的圖像在不同程度上與樣本圖像也有位移偏差。待測圖像與樣本圖像間的位移偏差需要對準后,才能采用參考對比法或非參考比較法對PCB圖像進行缺陷搜索。

3 PCB樣本圖像邊緣點抽樣

樣本PCB圖像和待測PCB圖像間的偏差,主要由水平移位、垂直移位以及旋轉3種因素產生。為了精確計算偏差值,實現(xiàn)圖像對準,先對樣本圖像進行分析、邊緣點抽樣,提取圖像線路特征點。

假定PCB圖像為8位灰度圖像,圖像大小為2592×1944像素,分辨率為620 dpi,圖像對應的PCB規(guī)格約106 mm×80 mm。PCB圖像中有效信息只有兩種,即覆銅區(qū)和底板區(qū),分別用1,0代表。

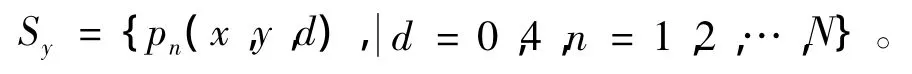

定義p(x,y)為PCB圖像中任意點,圖像邊緣點為 p(x,y,d),其中 x,y為 p在圖像中的像素坐標,d為p處的覆銅區(qū)邊緣法向角φ的編碼。為了計算方便,將φ量化為8個離散值,分別編碼為0,1,2,3,4,5,6,7,每個離散值代表45°范圍,如圖1 所示。

由于PCB中以水平和垂直線路為主,抽樣時保存這兩個方向的特征邊緣點即可。在全部邊緣點中,先抽取d=2和d=6的特征邊緣點,假設共有q點,這些點均落在覆銅區(qū)水平邊緣上;再抽取d=0和d=4的特征點,假設共有p點,這些點均落在覆銅區(qū)垂直邊緣上。接著,從q個水平邊緣點中等間隔抽取M點,形成集合Sx

從p個垂直邊緣點中等間隔抽取N點,形成集合Sy

Sx和Sy分別用于垂直對準和水平對準的特征邊緣點集合。由于抽樣點在整幅圖像上分布密度均勻,因此適合全局對準。

圖1 覆銅區(qū)邊緣點法線及其編碼方法Fig.1 Edge point normal vector and normal vector coding method in copper-clad area

4 基于PCB圖像邊緣強度的對準模型

記 PCB圖像上的像素點為 f(x,y),定義f(x,y)在(x,y)點的關于法向d的3×7模板梯度為 gd(x,y),法向為0,2,4,6 的模板梯度公式見式1。

對應的卷積模板如圖2所示。

圖2 法向為0,4,2,6對應的卷積模板Fig.2 Normal vector codes 0,4,2,6 corresponding convolution template

g4(x,y)和g0(x,y)是檢測垂直邊緣的梯度,當沿水平方向從垂直邊緣的亮區(qū)(底板區(qū))進入黑區(qū)(覆銅區(qū))時,g4(x,y)取得正極大值,g0(x,y)取得負極大值;而從黑區(qū)進入亮區(qū)時,g0(x,y)取得正極大值,g4(x,y)取得負極大值。相應地,g6(x,y)和g2(x,y)用于檢測水平方向邊緣梯度。

將邊緣點抽樣集合Sx和Sy合并為集合S,S=Sx∪Sy。由于Sx∩Sy=?,故S中共有M+N點。由于樣本PCB圖像與待測PCB圖像的錯位包括平移和旋轉。記它們間的平移量和旋轉量分別為dx,dy,α。用dx,dy,α的各種組合值對S中的各點作平移和旋轉變換,記為S′。

定義 S′與圖像 f(x,y)的邊緣對準強度為E(dx,dy,α),即

式(2)中,d為pk的d分量。顯然,通過式(2)可以看出S′中擊中或貼近f(x,y)的對應的水平或垂直邊緣的點越多,E(dx,dy,α)的值越大。當 E(dx,dy,α)取得最大值時,對應的 dx,dy,α 即樣本與圖像對準時的平移和旋轉量。

5 PCB圖像對準算法設計與實現(xiàn)

PCB樣本圖像與待測圖像的對準算法實現(xiàn)分兩步。首先對樣本PCB圖像進行邊緣點抽樣,再根據邊緣對準強度函數(shù),評價圖像對準程度,獲得量化的平移及旋轉角度dx,dy,α。

在樣本邊緣點采集中,實際的圖像邊緣點數(shù)量大,為了提高計算速度,在抽樣時,僅保留表征PCB覆銅線路特征的部分邊緣點,在對準階段也僅需計算特征邊緣點。實際工程計算中,取水平邊緣點M=500、垂直邊緣點N=500就能充分滿足對準要求。若M<實際水平邊緣點數(shù)p,則取M=p;若N<實際垂直邊緣點數(shù)q,則取N=q;實踐表明,只要M和N均大于300,皆能較好地實現(xiàn)對準。

待測PCB圖像與樣本圖像對準需要計算邊緣強度,并將其作為對準程度評價依據。在實際工程中,當樣本圖像與PCB圖像平移量在±500像素點(±20 mm)內、旋轉角度在±2°內時,要求能實現(xiàn)全局對準。并且對準的精度達到平移誤差±1像素點,旋轉角度誤差±0.05°。如果采用常規(guī)循環(huán)搜索,則水平、垂直方向平移單位像素再加上旋轉角度單位增量0.05°,則循環(huán)次數(shù)將達到1000×1000×(4÷0.05)=80000000次,每次循環(huán)中還含有1000次求梯度運算。顯然不能滿足工程應用中的實時處理要求,因此有必要設計快速算法。

快速算法基本思想是解除水平、垂直平移量和旋轉量3個對準參量之間的相互制約關系,使得3個參量能獨立進行對準運算,則可將對準循環(huán)次數(shù)降低到1000+1000+(4÷0.05)=2080次,計算量降低了38500倍。

以水平Sx方向對準為例,算法設計如下:

1)令Sx中邊緣點沿水平方向整體滑動,步長為1,滑動范圍為n=-500~500像素;

2)求PCB圖像水平方向對準強度Ex=

3)重復步驟1)和2),直到n循環(huán)完成;

4)比較最大Ex,即可得水平方向對準偏移dx。

采用同樣方法對豎直方向、旋轉角度進行對準計算,最后獲取對準參數(shù)dx,dy,α。

6 實驗結果及分析

PCB圖像對準算法采用Windows XP操作系統(tǒng),i3-550 CPU,2G 內存,在 Visual C++6.0 環(huán)境下進行編程實現(xiàn)。首先選取一個標準PCB作為樣本,對樣本進行邊緣點采樣,得到水平方向邊緣點356個,垂直方向邊緣點379個。然后選取4塊待測PCB與樣本進行對準實驗,每塊待測PCB執(zhí)行了100次對準操作,記錄統(tǒng)計的偏移量均值及方差、對準強度和耗時均值及最大最小值。實驗結果見表1。

表1 對準實驗結果Table 1 Registration experimental results

從表中的測試數(shù)據可以看出,第4塊PCB對準時間相對較長,這是由于它相對于樣本PCB圖像的偏移量較大。另外,偏移量的方差較大的原因主要由于運動機械產生的錯位。快速對準算法耗時基本在50 ms內完成,對整體檢測總耗時的影響不大。

7 結語

通過本文的分析和實驗可以看出,在樣本圖像的邊緣點抽樣基礎上,待測PCB圖像的對準強度評價模型能夠很準確地描述PCB圖像的移位和旋轉偏差。采用這種快速搜索算法,在最短時間內實現(xiàn)圖像對準。相較于常規(guī)搜索算法,搜索時間大大縮短,極大地提高檢測系統(tǒng)的實時性。本文中對準強度評價模型及快速算法已在廣東梅州泰源科技有限公司合作項目全自動印刷電路板缺陷檢測系統(tǒng)中得到應用,從大量PCB檢測的實際結果來看,該算法的對準速度快、準確度高,為后期的缺陷搜索提供了可靠的偏移參數(shù)。

[1] Moganti,Madhav,Ercal,et al.Automatic PCB inspection systems[J] .1995,14(3):6-10.

[2] 張 利,高永英,汪 浩,等.PCB板檢測中的定位研究[J] .中國圖象圖形學報,1999,4(8):659–661.

[3] 郭世鋼.印制電路板圖像對準算法研究[J] .計算機應用,2009(12):220-224.

[4] 張鴻賓,唐積堯.多視點距離圖像的對準算法[J] .自動化學報,2001,1(27):39-46.

[5] 韓 斌,劉以安,吳小俊,等.印刷缺陷檢測中的圖像對準[J] .華東船舶工業(yè)學院學報:自然科學版,2002,16(2):37-40.