合理調配 確保能源介質氧氮的使用及平衡

田燕(天津天鋼聯合特鋼有限公司,天津,郵編: 301500)

天津天鋼聯合特鋼有限公司新建項目于2011年4月煉鋼開始試車,隨后煉鐵、燒結等各工序相繼試車,隨著設備的投入,實現了從圖紙的設計到實際運行,在實際運行中驗證了設計是否合理。氧氣、氮氣是煉鐵、煉鋼生產中不可缺少的重要動力介質,如何做好介質的平衡,合理利用氧、氮動力介質,最大限度降低能耗,是每個鋼鐵企業節能工作中的一項重要工作。

1 新建項目氧、氮動力介質設計

公司新建項目設計是按照年產鋼450萬噸、鐵450萬噸能力進行設計。主要設備包括燒結2*230m2;煉鐵3*1080m3高爐;煉鋼3*120噸轉爐,三臺連鑄等。配套公輔設施,設計院進行氣體能源介質的設計,主要包括了氧氣、氮氣及壓縮空氣等,設計氣體介質用量見表1,氣體介質使用量匯總表。

表1 氣體介質使用量匯總表(設計值)

根據能源介質用量的平衡情況,設計院設計了制氧機2*20000m3/h,空壓站設計了4*250m3/m i n空壓機。

1.1 制氧機設備情況

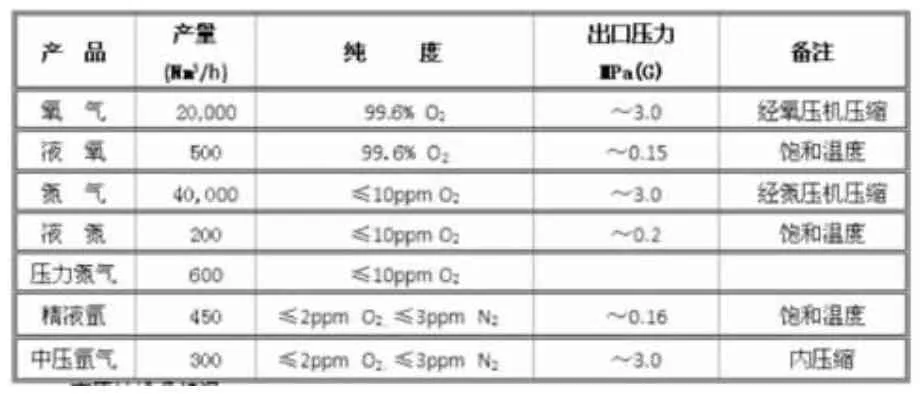

制氧機參數指標的設計為氧氣20000m3/h,氮氣20000m3/h,但是設備廠家供貨的設備氮氣生產量是40000m3/h,為后來的實際運行提供了條件。設計氧氣球罐2*1000立方米,氮氣球罐1*1000立方米,用于氣體平衡。20000N m3/h制氧機的主要性能指標見表2。

表2 20000N m 3/h制氧機空分設備主要性能指標

1.2 空壓站設備情況

空壓站設備采用一臺空壓機與一臺干燥機的一對一設計,四臺空壓機對應四臺干燥機。設計流量250m3/h,干燥空氣露點-20℃。在招標中要求設備廠家提供干燥空氣露點-40℃。

2 .目前介質氧氣、氮氣生產使用的實際情況

新建2*20000m3/h制氧機,原有2*6500m3/h制氧機和1*4800m3/h制氧機,聯合特鋼公司制氧能力為:57800m3/h,制氮能力為97800m3/h。由于市場原因,新建設備一直沒有達到滿負荷生產。新建設備投產情況為:煉鐵2*1080m3高爐生產;煉鋼2*120噸轉爐生產;230m2燒結機一臺生產。配套公輔設施,開一臺20000m3/h制氧機,開一臺20000m3/h氧透;氮氣由兩臺20000m3/h氮透,兩臺氮透一臺壓力30MPa,一臺壓力15MPa;原有設備開一臺6500m3/h制氧機和一臺4800m3/h制氧機及相應的氧氣活塞式壓縮機,氮氣放空,不壓縮。

經過近一年的運行,發現氣體介質的使用情況與設計值相差較大。我們對各生產廠氧氣、氮氣、壓縮空氣介質使用情況跟蹤了半年,對實際使用情況進行了解。具體情況為:壓縮空氣用量約為31000m3/h,壓縮機開兩臺不能滿足使用,開三臺余量較大,壓縮空氣使用率約為72%;氧氣產量約33000m3/h,設備開車情況新建項目開一臺20000m3/h制氧機,開一臺氧透,原有設備開一臺6500m3/h,一臺4800m3/h,外送氧氣約28000m3/h,這樣既有放空又要補充液氧;氮氣約32000m3/h,氮氣由兩臺20000m3/h氮透提供,兩臺氮透一臺壓力30MPa,一臺壓力15MPa,放空量很大。表3統計了2012年4-5月動力廠生產、煉鋼、煉鐵兩個主要介質用戶的使用情況,表4統計了動力廠生產及外送氧氣情況。

表3 氧氣、氮氣和壓縮空氣生產和使用情況匯總

表4 4-6月動力廠生產及外送情況見下表:

3 能源介質使用分析(空壓站的能源平衡問題本文不做討論)

根據介質實際用量進行分析,以動力廠五月份氧氣生產情況分析:

氧氣產量33000m3/h,氧氣送出總管產量28042m3/h;煉鋼、煉鐵共用26987m3/h。實際生產中既有氧氣不能滿足生產使用用液體補充氧氣,同時還存在煉鋼用氧間歇氧氣大量放空的情況;五月份平均補充液體477m3(折標準狀態氣體381600m3),放散量 4957m3/h。

制氧設備開車情況為開一臺20000m3/h制氧機、一臺6500m3/h制氧機、一臺4800m3/h制氧機,氧氣產量33000m3/h,兩臺1000立方米球罐平衡設備用氣量,氧氣利用率為81.8%。

根據以上數據很明顯可以看到,在目前市場生產情況下,氧氣供應與煉鋼生產不匹配。

而氮氣的生產使用問題更為突出,氮氣開車為一臺流量20000m3/h、壓力3.0MPa氮壓機,一臺流量 20000m3/h、壓力1.5MPa氮壓機,氮氣只有一個1000m3的球罐用來平衡生產使用,大量的壓縮后的氮氣放空,造成能源及費用的浪費,氮氣的利用率極低,多數都在80%以下,很少有超過80%的利用率,氮氣供應與使用不匹配更加明顯。