提高對輪連接工藝 降低運行安全隱患

郭 健,溫麗萍,馬曉東

(大唐太原第二熱電廠,山西 太原 030041)

大唐太原第二熱電廠現運行機組為:#7、#8、#9 3臺200 MW機組,#10、#11兩臺300 MW機組,機組A級檢修次數為:#7機4次,#8機3次,#9、#10、#11機各1次,每次檢修在最后階段最重要的工作就是轉子對輪中心調整和連接對輪,對輪連接工藝的好壞直接影響到安裝后機組運行時軸振及瓦振值的大小。

1 轉子對輪中心找正及連接簡介

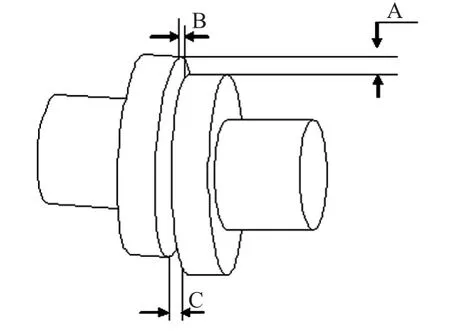

對輪結構見圖1。

圖1 對輪結構

汽輪發電機組的軸借助聯軸器(對輪)彼此相連,用以傳遞扭矩,同時還傳遞軸向推力。沒有止口的平面剛性聯軸器的連接螺栓需與兩半聯軸器一起配準,兩半聯軸器的孔在現場安裝時找好中心后一起用鉸刀加工。

本廠現役機組當中,有很多關于轉子對輪中心數值的特殊要求,比如:200 MW機組要求發電機轉子中心比低壓轉子中心高0.10 mm,高中壓轉子對輪要求下張口0.15~0.20 mm。而本廠300MW機組則要求低壓側對輪比發電機側對輪中心低0.086mm,高低壓對輪則要求下張口0.179 mm。

汽輪機組在大修最后階段,汽缸已經扣缸結束并且汽缸螺栓全部緊固完畢時,進行轉子對輪中心復查、調整并連接對輪工作。由于對輪中心直接影響到各軸瓦負荷的分配,在中心數值上要求十分嚴格,在中心合格的情況下,由于對輪連接時出現問題,導致連接后對輪的晃動增大,就會給機組安全運行造成隱患。因此,提高對輪連接工藝也是十分重要的工作。

2 對輪連接后晃動值要求

雙側對輪連接前后偏差數值≤0.02 mm。

3 對輪連接工藝不好造成連接后對輪晃動增大的原因

對輪鉸孔工作是在端面及外圓偏差極小的狀態下進行的。上面提到的對輪中心的特殊要求就是為了機組能夠在熱機狀態下,保證各軸瓦負荷分配均勻,同時保證在運行狀態下振動值合格。由于對輪中心存在這些特殊的要求,使得對輪在連接時已經鉸好的對輪螺栓孔不處在鉸孔時的狀態,即螺栓孔不對正。對輪連接螺栓與對輪孔都是一對一配對的,一般要求間隙配合即保證間隙為0.01~0.02 mm。在這樣小的配合狀態下,對輪孔又不對正,如果強行將對輪螺栓打入連接,極易造成螺栓與對輪孔損傷,拉起毛刺,造成對輪連接后不處在對正的狀態,也同時造成了連接后對輪晃動值增大,機組在運行當中造成軸振值和瓦振值加大甚至超標。

4 針對措施

4.1 中心外圓偏差要求大的對輪連接時的措施

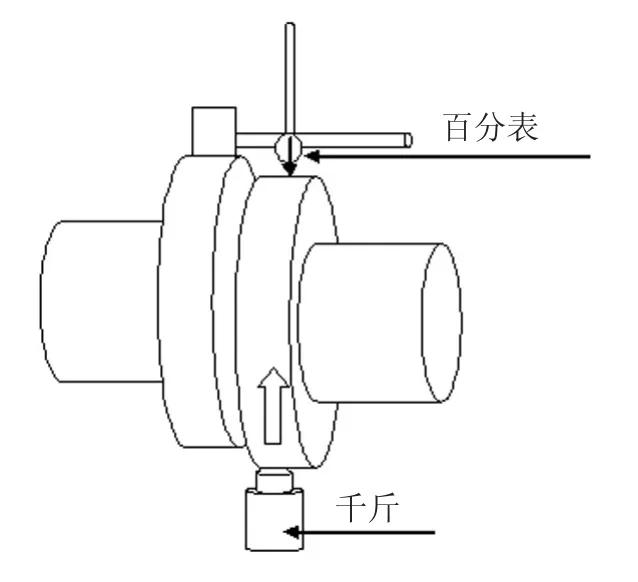

外圓偏差(高低)數值要求大的對輪,見圖2。

圖2 外圓偏差數值要求大的對輪

(1)措施一:利用千斤將外圓低的對輪頂起,同時用百分表進行檢測頂起高度,利用中心數據,保證高低偏差在0.02 mm之內時,開始連接對輪。

(2)措施二:對于沒有位置放置千斤的對輪,采用將外圓位置低的對輪側軸瓦下部加墊的方法,保證外圓偏差小于0.02 mm,開始連接對輪,對輪連接完畢,撤掉軸瓦下部的墊,保證中心數值。

4.2 中心端面要求大的對輪連接時的措施

一般對輪中心端面偏差均要求下張口,并且有的對輪中心由于軸瓦負荷分配的原因要求下張口數值很大。

措施:將對輪孔對齊后,最先連接水平位置的兩條對輪螺栓,依靠對輪螺栓緊力將對輪拉回來。原因是:對輪中心左右端面不要求存在偏差,在水平位置的兩條螺栓孔處端面的偏差最小,孔的對正最好,連接時不會出現拉偏對輪的現象,保證連接后的對輪晃動不會超標。

5 綜合連接工藝

由于一般對輪中心不會只是要求端面或外圓的偏差數值,而是同時對于外圓和端面都有特殊的要求,這就要求在連接對輪時綜合上述的方法和措施。具體工作步驟如下:

步驟一:消除外圓偏差。

步驟二:水平位置開始連接對輪。

步驟三:連接前測量未連接狀態下單獨對輪的晃動數值并記錄。

步驟四:每一條對輪螺栓都處在水平位置對稱進行連接,對稱連接完畢兩條后,進行一次連接后對輪晃動的測量并記錄,如出現變大超標的現象,取出對螺栓檢查后重新進行連接。檢查內容為:①對輪螺栓是否與對輪孔對應;②對輪孔及對輪螺栓是否在連接過程當中拉起毛刺。

步驟五:每次在水平位置對稱連接兩條對輪螺栓后都進行晃動變化測量,直到對輪連接完畢,保證連接后晃動值合格。

6 方案效果

該廠最近一次對輪連接為#9及B級檢修時,低壓轉子與發電機轉子的連接。

6.1 對輪中心要求

外圓特殊要求發電機中心比低壓轉子中心高0.15~0.20 mm,其他端面及外圓偏差均要求小于0.04 mm。

6.2 安裝時對輪中心數值

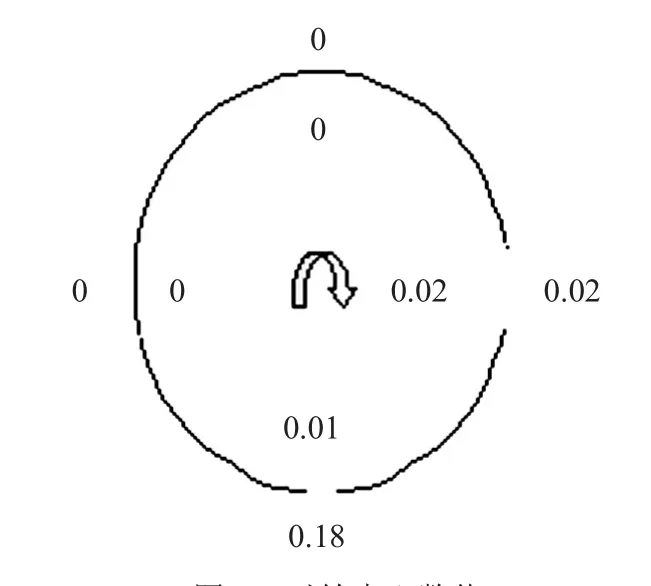

見圖3。

圖3 對輪中心數值

說明:圓內數據為張口,圓外數據為外圓。6.3 對輪連接時晃動測量結果列表

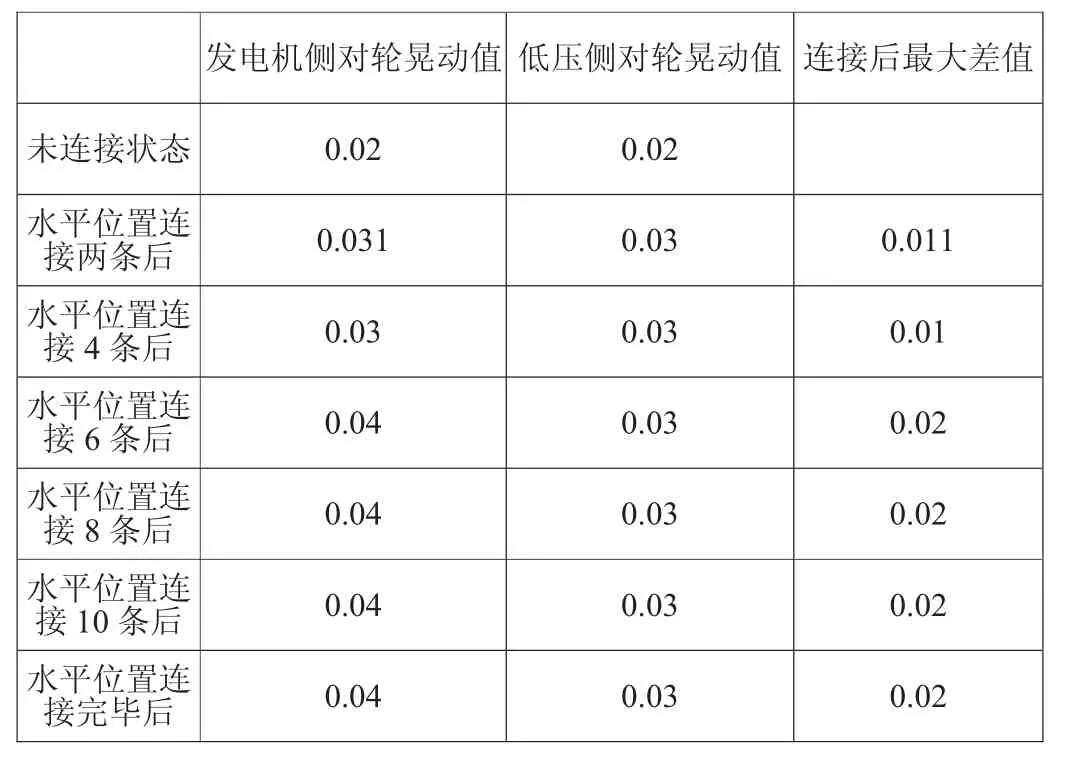

見表1。

表1 對輪連接時晃動測量結果 /m

采用連接工藝后,對輪連接效果明顯,連接后晃動值完全合格,開機后軸振值合格。由此可見,好的對輪連接工藝在機組檢修當中的作用是十分巨大的。