基于步進電機的微量計量泵控制系統的研究與實現*

李國友, 程 碩

(燕山大學工業計算機控制工程河北省重點實驗室,河北秦皇島 066004)

0 引言

微量計量泵作為一種液體輸送設備,隨著生產的發展和生活質量的不斷提高,被廣泛應用在國民經濟生產的各個行業[1]。通過對現有的計量泵控制系統的研究發現大多數采用人工現場調節,具有計量精度不高、流量顯示不直觀、可靠性較差等問題[2]。本文在現有計量泵控制系統的基礎上,利用單片機技術和計算機技術等,開發設計了一種通過改變沖程頻率來實現液體計量的微量計量泵控制系統。

1 控制策略實現

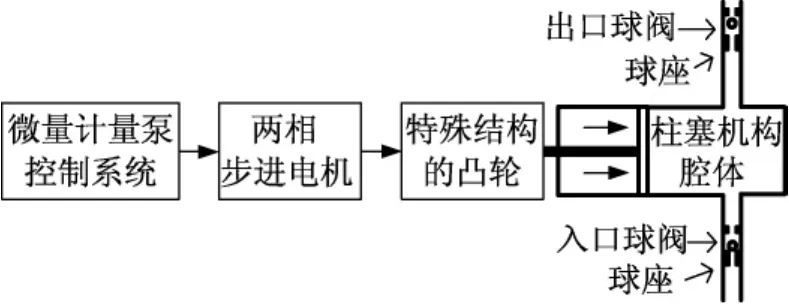

該微量計量泵是一種柱塞泵,其工作原理如圖1所示,即微量計量泵控制系統驅動步進電機帶動凸輪轉動,凸輪帶動計量泵的泵頭柱塞做往復運動,從而使計量泵輸出設定的流量值。

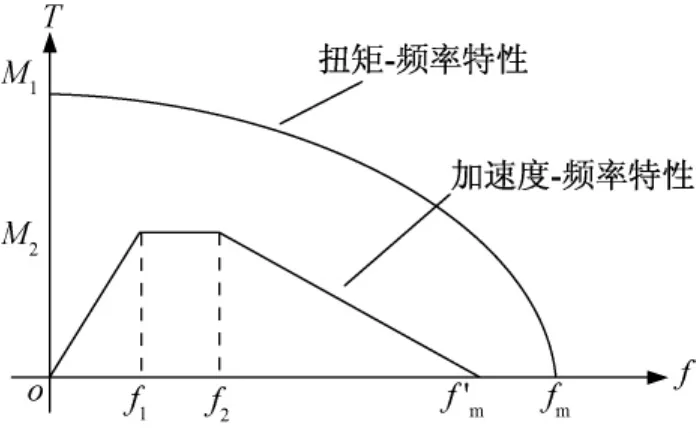

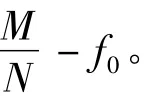

由于該控制系統用步進電機作為動力源,步進電機是一種將電脈沖信號轉換為角位移或線位移的動力機構,其矩頻特性如圖2所示。當脈沖頻率較低時,步進電機的轉矩較大;隨著頻率的上升,轉矩近似于直線下降。當步進電機升速過快時,就會出現失步或堵轉現象。因此,為使微量計量泵控制系統有較高的位移精度[3],設計合理的步進電機升降速曲線十分必要。

本文對常見的步進電機升降速運行曲線進行對比研究,采用S型步進電機升降曲線。S型曲線運行過程在任一點的加速度都是連續變化的,避免了柔性沖擊,速度的平滑性較好,運動精度較高[4]。

圖1 計量泵工作原理圖

圖2 步進電機的矩頻特性曲線及其升速時的加速度曲線

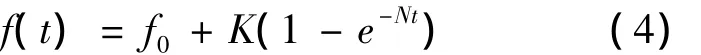

由于驅動脈沖的頻率與轉子的速度成正比關系,故步進電機在不失步的前提下,轉子的角加速度ε與驅動頻率f對時間t的微分成正比關系,圖2中加速度曲線每段都為一次方程:

式中:M和N是待定常數。設變速從某頻率f0開始向f1變化,對式(1)進行拉氏變換得

由式(2)得出F(s),對其進行反變換,即

將式(3)改寫為

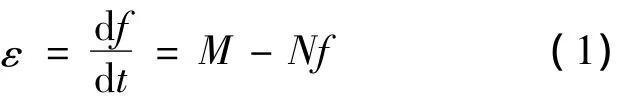

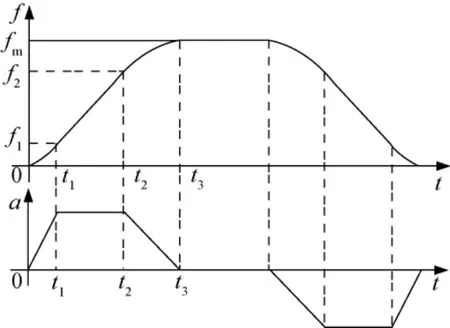

由式(4)知N決定了脈沖頻率隨t變化的規律[5]:N<0是升速加速度曲線的第一段,速度曲線下凹;N=0是升速加速度曲線的第二段,速度曲線為直線;N>0是升速加速度曲線的第三段,速度曲線上凸;由以上分析可知,符合步進電機矩頻特性的升速曲線應如圖3所示。

圖3 步進電機升降速運行曲線和加速度曲線

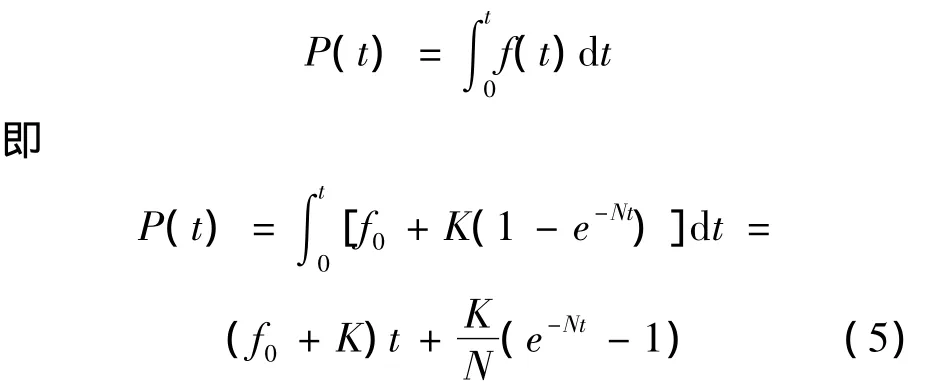

由于步進電機是一種離散運動裝置,所以需要對式(4)進行離散化處理,在速度上升階段設t時刻時,步進電機控制器發出第P個脈沖:

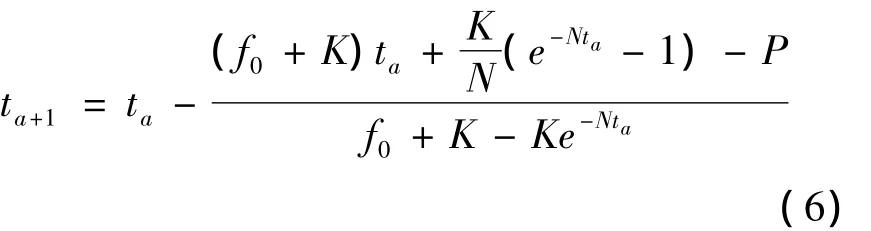

式(5)為t的一個超越方程。可以采用牛頓迭代法來求解控制器發出第P個脈沖的時刻,用式(6)表示:

將式(6)迭代若干次,即可求得足夠精確的t(P)。然后將t(P)帶入式(4),求得每一個P所對應的f(P),并由f和T的倒數關系求得T(P)。

為實現對步進電機起停運轉的精確控制,可事先建立T(P)的數據表,存入E2PROM中。用戶設定的運行頻率f只要不超過步進電機的最大運行頻率fm,步進電機便可從當前運行頻率沿著圖3所示的曲線升速運行。步進電機的降速曲線對稱于升速曲線。因此升速和降速可以共用一張數據表。降速過程時,查表逆向進行即可。

2 控制系統結構

本文所設計的控制系統采用上下位機結構,上位機發送指令給下位機,下位機控制步進電機的運行;下位機將自己的狀態信息發送給上位機,上位機和下位機通過串口通信。

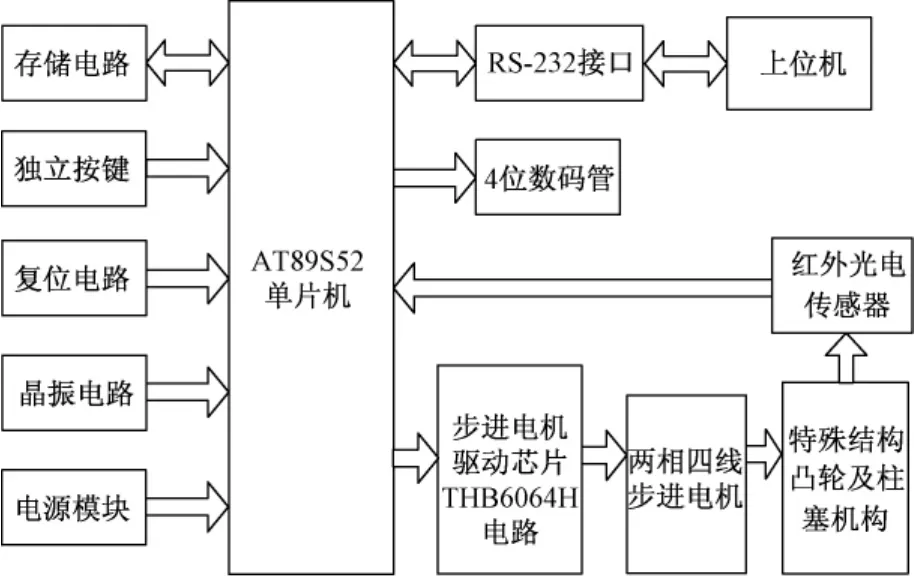

微量計量泵控制系統框圖如圖4所示,以單片機AT89S52和步進電機驅動芯片THB6064H為核心,該系統的特點是集成度高、驅動電流大、精度及可靠性高,并具有很好的通用性。

單片機選用Atmel公司生產的AT89S52,它是一種低功耗、高性能CMOS 8位處理器,具有8 K ISP(In-system programmable)的可反復擦寫1 000次的Flash存儲器。

步進電機驅動芯片采用東芝公司生產的THB6064H。其內部集成有細分、衰減模式設置、CMOS功率放大等電路,通過單片機輸出控制信號,配合簡單的外圍電路即可實現高性能、多細分、大電流的驅動電路。

圖4 系統總體框圖

3 控制系統硬件電路設計與實現

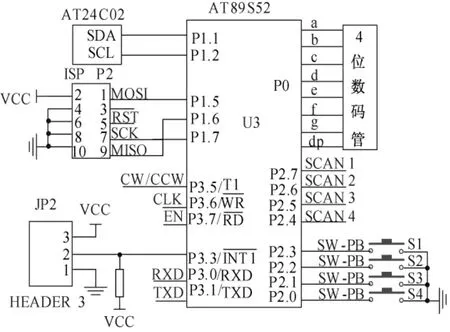

控制系統電路主要組成部分為存儲模塊、檢測模塊、按鍵操作和顯示模塊等,如圖5所示。存儲模塊采用ATMEL公司生產的AT24C02,該存儲芯片支持IIC總線協議,可實現系統的掉電數據存儲功能;4位數碼管輪流選通,利用人眼的視覺暫留效應以及數碼管的余輝效應,可實現微量計量泵流量數字顯示;按鍵去抖動采用延時判斷的方法,可實現計量泵的功能設置;與P3.3引腳相連的JP2為集成的紅外光電傳感器,工作電壓為5 V,直接高低電平輸出,用來檢測凸輪的位置,特殊設計的凸輪形狀可以使柱塞機構快速吸入液體,輸出液體流量穩定,降低計量泵輸出流量的脈動,有效避免了泵頭吸入液體時產生氣蝕效應,保護了柱塞結構;在凸輪軸上安裝一圓形不透光的薄片,其上開一個窄的透光條作被檢測點,當透光條經過紅外光電傳感器時,使P3.3引腳產生INT1中斷信號,單片機改變步進電機的轉速,使計量泵達到最佳的裝液速度;采用標準的ISP下載程序接口,方便系統調試和軟件程序的更新;MAX232接口電路實現了單片機與上位機之間的通信。

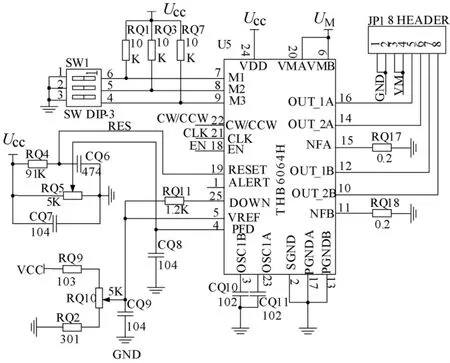

圖6為步進電機驅動芯片THB6064H及其外圍電路連接圖,M1、M2、M3細分數設置端口與3位DIP開關連接,可設置8種不同的細分模式,分別為 1/2、1/8、1/10、1/16、1/20、1/32、1/40、1/64。單片機P3.5管腳與THB6064H的CW/CCW管腳相連,控制步進電機的轉動方向;P3.6管腳與CLK管腳相連,通過單片機發出頻率脈沖控制步進電機轉速。P3.7管腳與ENABLE管腳相連,在工作時始終為1。通過調節電位器RQ5可以設定PFD端的電壓,選擇慢衰減、混合式衰減、快衰減三種不同的衰減模式。通過調節電位器RQ10可以設置不同的驅動電流值和電機的鎖定電流值。兩相四線步進電機與OUT_1A、OUT_2A和OUT_1B、OUT_2B端口連接。

圖5 控制系統電路原理圖

電源采用開關電源S-75-24,其提供24 V電源。圖6中UM為24 V,UCC為5 V,驅動芯片THB6064H的功率電壓24 V,而控制信號為TTL電平,芯片需5 V供電。本控制系統中選用LM317芯片將24 V電壓轉換為5 V控制電壓[6]。

圖6 步進電機驅動芯片THB6064H及其外圍電路

4 控制系統軟件設計

微量計量泵流量是通過控制步進電機的轉數和轉速進行調節的,而步進電機的轉數和轉速是通過控制單片機發出的步進脈沖數和脈沖頻率來實現的,即P3.6引腳輸出步進時鐘脈沖。單片機輸出脈沖的方法有軟件法和硬件法:軟件法是用延時程序來改變輸出的脈沖頻率,其缺點是占用了大量的CPU時間,使單片機無法同時進行其他工作;硬件法是用定時器實現,每次進入定時中斷后,改變定時器的初始值,從而改變輸出的脈沖頻率[7]。本文通過設置單片機定時器中斷的方法來產生步進時鐘脈沖,在中斷服務子程序中設定定時器初始值,定時器初始值由給定的脈沖頻率和單片機機器周期來確定,通過調整定時初始值就可以實現流量的調節。

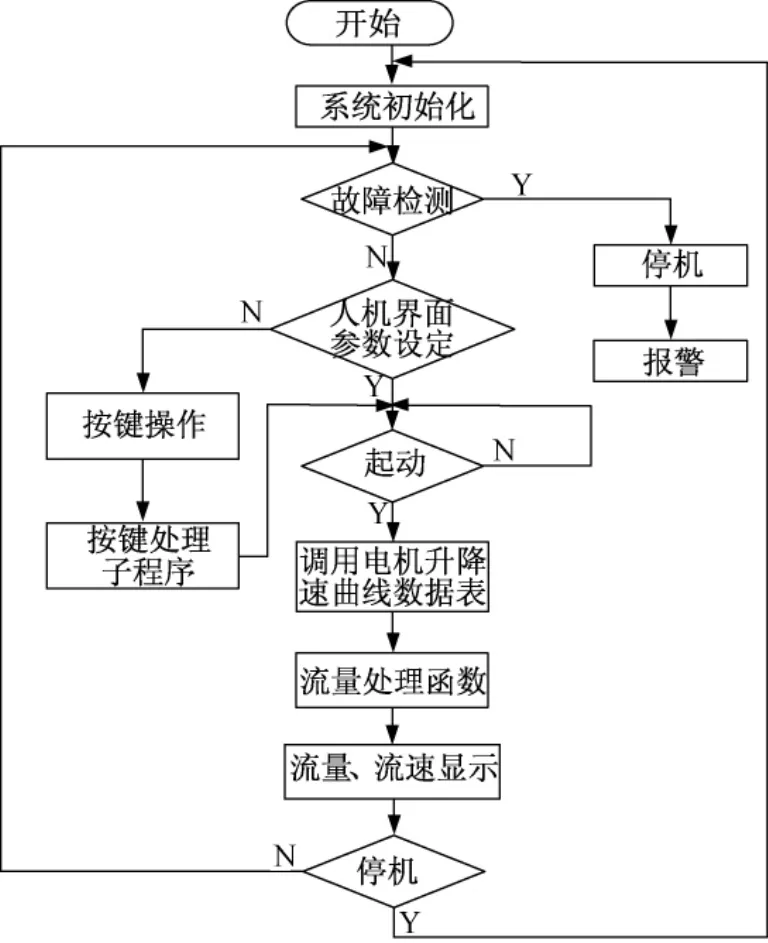

軟件的主流程如圖7所示,系統初始化完成之后,首先進行電機檢測,確定電機在投入使用之前沒有故障,接著判斷上位機是否給計量泵控制系統發送指令或者是否有按鍵操作,4位功能鍵分別是開始/停止、上升、下降、確認,然后處理器根據設定值驅動步進電機運轉,控制微量計量泵的流量。

圖7 主程序流程圖

5 試驗

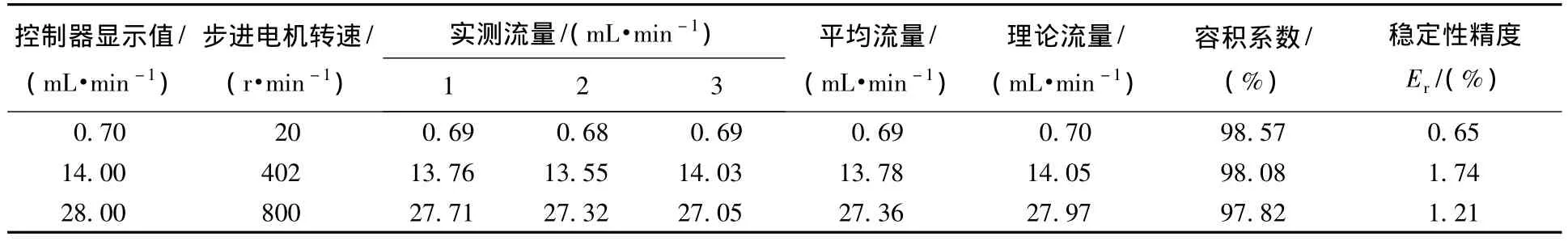

依據《計量泵試驗方法》對該控制系統進行性能檢驗。試驗泵的沖程長度為5 mm;柱塞直徑為3 mm;試驗介質為常溫清水;采用上位機控制調節方式;采樣時間為100 s;流量調節范圍為0.5~40 ml/min;最高工作壓力20 MPa。流量設定和計量精確度試驗數據如表1所示。結果顯示微量計量泵的穩定性精度在2%以下。

表1 流量設定和計量精確度試驗數據記錄

6 結語

針對微量計量泵控制精度問題,本文采用單片機技術,開發設計一種通過控制步進電機轉速來實現液體計量的微量計量泵控制系統,通過軟件設置和控制算法相結合,實現了微量計量泵輸出流量精確、穩定,結合上位機通信,較好地實現了遠程控制。經現場試驗,該微量計量泵控制系統運行穩定、計量精度高,能較好地滿足用戶要求。

[1]曹勤.計量泵發展和應用[J].石油化工設備,2001(5):44-47.

[2]鄧鴻英,張生昌,牟介剛.隔膜計量泵數顯器的設計[J].機械制造,2010,48(549):34-35.

[3]GHAFARI A S,MEHDI B.Investigation of the microstep control positioning system perfor-mance affected by random input signals [J].Mec-hatronics,2005,15(10):1175-1189.

[4]張占立,康春花,郭士軍,等.基于單片機的步進電機控制系統[J].電機與控制應用,2011,38(3):28-31.

[5]王勇,王偉,楊文濤.步進電機升降速曲線控制系統設計及其應用[J].控制工程,2008,15(5):576-579.

[6]閆要崗,駱光照,李斐,等.一種新型步進電動機驅動器設計[J].微特電機,2010(10):51-54.

[7]房玉明,杭柏林.基于單片機的步進電機開環控制系統[J].電機與控制應用,2006,33(4):61-64.