基于STC12C5A60S2單片機的變頻恒壓供水系統的設計方法

邊樹海, 馬 斌, 韓中華

(沈陽建筑大學信息與控制工程學院,遼寧沈陽 110168)

0 引言

隨著社會的發展,以及自動控制水平的不斷提高,供水的方式越來越多,常見的有水塔高位水箱供水、恒速泵加壓供水、氣壓罐供水和變頻恒壓調速供水等幾種供水方式[1]。其中變頻恒壓調速供水方式在節能、可靠性和穩定性都已經得到了社會的認可[2],廣泛應用于建筑供水系統中,其中有基于PLC變頻恒壓調速供水[3-5]、基于智能控制器恒壓調速供水[6]和基于單片機變頻恒壓調速供水[7]等方式。但是,目前的變頻恒壓供水方法還沒有達到節能的最優化。本文介紹了一種新的變頻恒壓供水方法,與當前的變頻恒壓供水方法相比,該方法調試簡單、更智能、更節能并且能夠延長泵組設備的使用壽命。

1 變頻調速的原理與節能分析

1.1 變頻調速原理

根據電機學可知電機的轉速計算公式如式(1)所示:

式中:n——電機轉速;

f——交流電頻率;

s——轉差率;

p——極對數。

對于已經選定的電機,其s和p為定值。由式(1)可看出,當頻率增大時,電機的轉速也增加;當頻率降低時,電機的轉速也減小,因此若想改變電機的轉速,需要改變交流電的頻率[8]。

1.2 變頻調速的節能分析

對于水泵,其揚程(H)、流量(Q)、電機轉速(N)和軸功率(P)之間存在如下關系:

式中的K1、K2、K3、K 為常數。由式(2)~式(4)可以看出,流量、揚程和軸功率分別與電機轉速的一次方、二次方和三次方成正比。因此,調節水泵的速度,不僅可以調節流量,還能夠起到節能的效果[9]。

2 系統強電回路的設計

2.1 系統一次回路

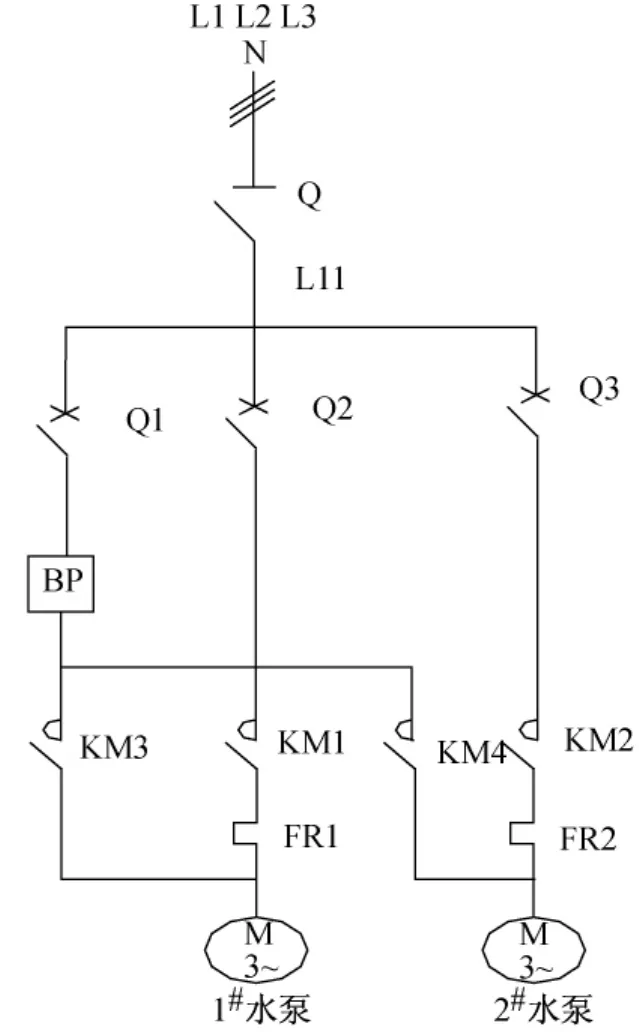

系統的一次回路如圖1所示。由外部引入的三相電L1、L2和L3首先經過斷路器Q,從斷路器Q出來后分成三路三相電,每一路依次接斷路器Q1、Q2和Q3。第一路接完斷路器Q1后連接到變頻器的三相電輸入端,經過變頻器變頻后再引出兩路,分別與線圈3和線圈4相連,最后與泵組電機相連。接斷路器Q2和Q3的兩路直接與線圈1和線圈2相連,線圈1和線圈2的引出線再分別與熱斷電器1和2相連,最終連接到泵組電機。

圖1 系統一次回路

2.2 系統二次回路

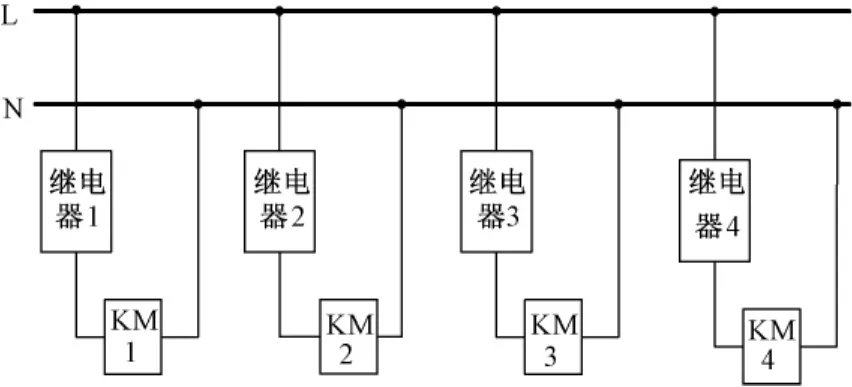

系統的二次回路如圖2所示。利用繼電器對控制泵組電機的線圈進行控制,繼電器1、2、3、4分別控制線圈1、2、3和4。繼電器的控制又由單片機進行控制,從而實現了單片機對泵組電機的智能控制。

圖2 系統二次回路

3 系統自動控制的硬件原理

3.1 系統的自動控制原理及過程

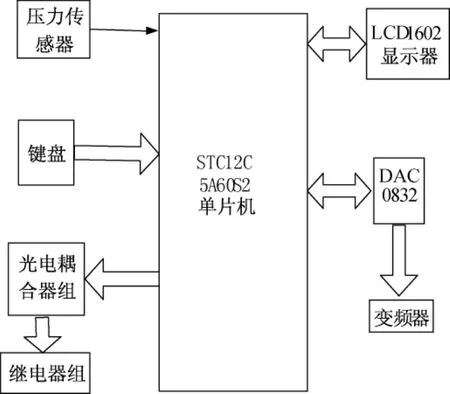

系統的自動控制原理圖如圖3所示。系統以宏晶科技生產的STC12C5A60S2單片機為控制核心,壓力傳感器將供水出口處的壓力(0~5 V模擬信號)送入單片機的P1.0引腳,單片機利用其P1.0口自帶的A/D轉換將壓力模擬信號轉換成數字信號,再與設定壓力比較和處理,得到一個對變頻器進行控制的數字量,將該數字量通過D/A轉換送給變頻器,控制其輸出頻率的變化,從而控制電機的轉速變化。

圖3 自動控制原理圖

具體實現過程如下:當壓力傳感器檢測到的供水出口水壓值小于設定的水壓值時,單片機經過運算和處理,輸出一個數字電流量送給DAC0832,經過DAC0832將數字電流量轉換成模擬電流量,此模擬電流量控制變頻器,變頻器改變加在泵組電機的電源頻率使泵組電機加速,從而使供水出口壓力增大;反之,當壓力傳感器檢測到的供水出口水壓值大于設定的水壓值時,控制泵組電機降速,使供水出口壓力減小;經過多次這樣的調整,直至供水出口水壓值與設定的水壓值相等。

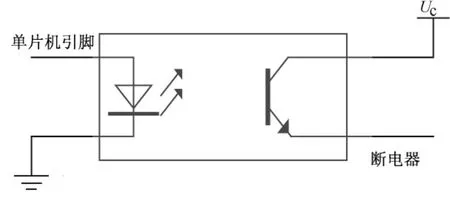

單片機的控制信號先經過光電耦合器,再送到控制泵組的繼電器,實現單片機對泵組的智能控制。光電耦合器的作用是對自動控制電路與控制線圈的強電電路在電氣進行隔離,抗干擾性較強,系統中共用到四個光電耦合器,正極分別與單片機的P3.2、P3.3、P3.4和P3.5相連,負極均與地相連,當單片機的引腳為高電平時,光電耦合器導通,電壓Uc加到繼電器兩端,使繼電器動作,從而使線圈得電;使線圈失電只需將單片機的引腳置為低電平,光電耦合器驅動繼電器原理圖如圖4所示。鍵盤用于對壓力值的設定和泵組的切換,LCD1602液晶實時顯示設定的壓力值。

圖4 光電耦合器驅動繼電器原理圖

3.2 泵組電機的智能控制

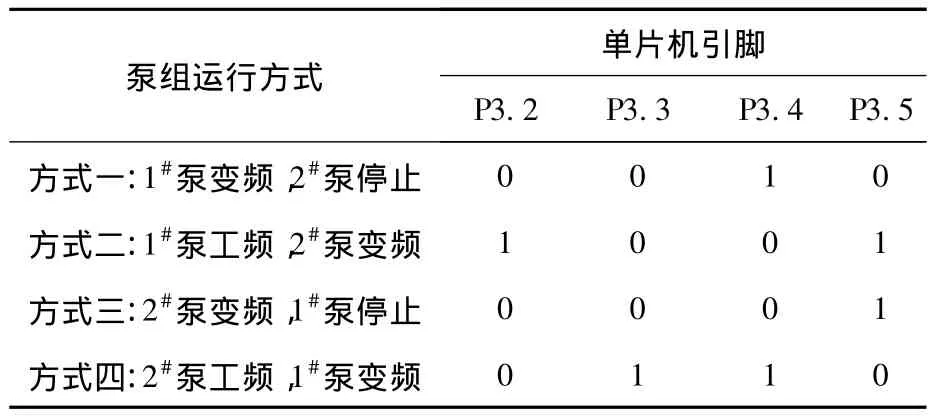

通過單片機引腳的電平變化,可以控制泵組的不同運行方式,以使供水出口水壓保持恒定不變。泵組運行方式與單片機引腳電平變化對照如表1所示。

泵組開始起動時,運行方式一或方式二;手動按下鍵盤的“切換”按鈕后,泵組運行方式三或方式四;當手動再一次按下鍵盤的“切換”按鈕后,泵組的運行方式切換到方式一或方式二,依次這樣的循環,防止一臺水泵長期工作而另一臺水泵長期處于停止狀態,這樣可延長泵組的使用壽命。

表1 泵組運行方式與單片機引腳電平變化對照表

4 系統軟件的設計

根據硬件電路需求,系統的軟件程序設計分為主程序設計和子程序設計。主程序為系統整體智能控制的實現過程,子程序為 PID算法程序[5]。

4.1 系統的子程序

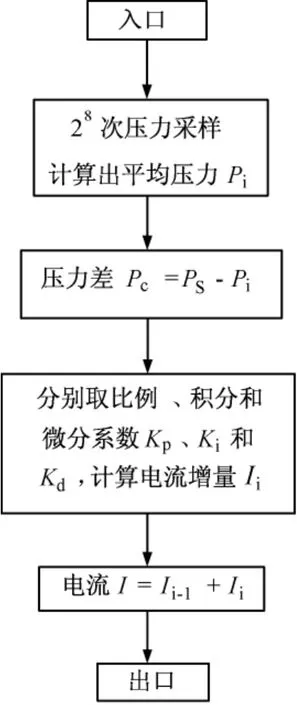

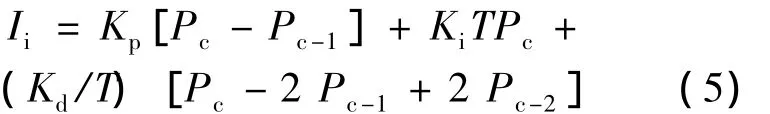

系統的PID算法程序如圖5所示。其控制算法程序就是對壓力偏差的比例、積分和微分,以得到控制變頻器輸出頻率的參數量。

圖5 系統PID算法程序

電流增量的計算方法如式(5)所示[10]。其中T為兩個平均壓力的采樣時間間隔,Pc-1和Pc-2分別為前一次和前二次的壓力差值。根據計算出的電流增量與上一次電流值相加得到當前的電流值,用此電流值對變頻器進行控制。

4.2 系統的主程序

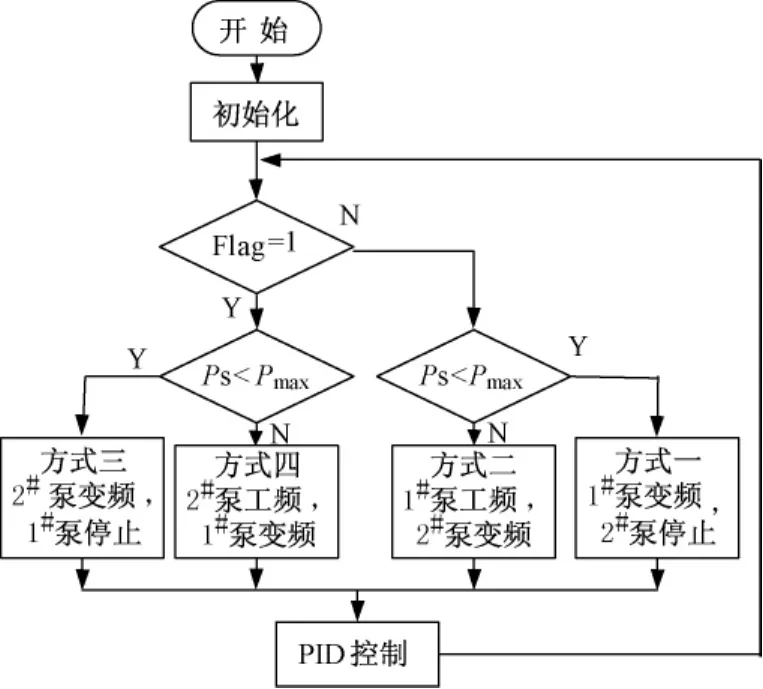

系統的主程序流程圖如圖6所示。其中當第一次鍵盤的“切換”按鈕按下時,標志符Flag=1;當再一次按下鍵盤的“切換”按鈕時,Flag=0。Ps為設定的供水出口水壓,Pmax為一臺水泵運行時在供水出口產生的最大水壓力。

圖6 系統主程序流程

首先系統進行初始化。接下來判斷切換標志符Flag是否為1:如果是為1,再判斷設定的壓力是否小于一臺水泵運行時在供水出口產生的最大水壓力,如果小于,則泵組按方式三運行,否則按方式四運行;如果標志符Flag為0,則也再判斷設定的壓力是否小于一臺水泵運行時在供水出口產生的最大水壓力,如果小于,則泵組按方式一運行,否則按方式二運行;然后進行PID控制,循環此流程。

5 結語

本文所介紹的變頻恒壓供水系統以STC12C5A60S2單片機為核心,實現對控制變頻器輸出頻率參數量的PID控制、泵組運行臺數和運行方式的智能控制、壓力值的設定和設定壓力值的顯示等功能。在節能方面明顯優越于當前的變頻恒壓供水方法,該系統運行穩定、可靠,并且能夠延長泵組設備的使用壽命,在“節能、環保”這一主題越來越被當今社會重視的今天可以得到廣泛應用。

[1]陳新恩.基于PLC與內置PID變頻器的恒壓供氣系統研究[J].西南給排水,2008,30(5):41-43.

[2]劉登海.恒壓供水數字化變頻調速及遠程監控系統[J].水利建設與管理,2011(1):57-59.

[3]胡盤峰,陳慧敏.基于PLC的新型變頻恒壓供水系統設計[J].機械工程與自動化,2011(2):141-143.

[4]李海波.基于PLC的智能變頻恒壓供水監控系統的設計[J].機電工程技術,2011,40(3):48-50.

[5]田亞娟,郭麗穎.變頻恒壓供水PLC控制系統的設計[J].計算技術與自動化,2010,29(1):25-28.

[6]霍大勇,馬林,薛丁簫.基于CPS_20B1智能控制器的恒壓變頻供水系統[J].微計算機信息,2006,22(8):70-72.

[7]劉瓊發,熊愛民.單片機自動控制恒壓變頻供水系統[J].電子技術應用,1997(7):21-22.

[8]周永遠.淺談變頻器在恒壓供水中的應用[J].寧夏機械,2007(1):23-25.

[9]盧濤.PLC變頻恒壓供水技術在水廠的應用[J].電子制作,2011(2):41-58.

[10]孫金瑋,汪超,魏國.智能給水控制器設計[J].集成電路設計,2010(6):4-7.