節能降耗新技術在深大通風豎井施工中的應用

李豐果,徐 矯,賀國強

(1.盾構及掘進技術國家重點實驗室,鄭州 450001;2.中鐵隧道集團三處有限公司,廣東深圳 518052)

0 引言

深大豎井施工方法一般有逆向開挖法、正向全斷面法、正向分部法、正向導井超前后部擴挖法、先導井打通后擴挖法。其中,逆向開挖法是20世紀70年代左右的施工方法,采用木垛支架,人工由下向上打眼爆破,其安全風險極大,當前施工基本不允許采用。正向全斷面法、正向分部法、導井超前后部擴挖法均為正打法,先在地面開挖一定深度(結合地層及設計圖紙)的基坑并施作鎖口圈,周邊回填,利用鎖口圈及周邊場地修建大功率提升系統(絞車、穩車、井架等)。豎井自上而下開挖初期支護,需要將豎井內的滲涌水及時抽(風動抽水)排至地表污水處理池,將井內爆破石碴提升至井口傾倒在臨時存碴場,將地面初期支護材料吊放至工作面對井壁進行支護,通風機將地面新鮮風送到井底等,井口臨時存碴場的碴石要定期運至指定棄碴場。正打法需要征用大量井口及棄碴場,需安裝大功率的提升卷揚設備,但裝碴、提碴效率較低,鋼絲繩使用頻繁、提升重量大、更換頻率高,有時井下作業環境較惡劣(地下水豐富時需在水中作業、噴射混凝土作業時空氣質量差等),爆破鉆眼工作量大且炸藥消耗量大、炮眼利用率不理想,通風管理困難、空中維修通風管難度大且存在一定風險,地下水豐富時有淹井的風險。

豎井襯砌模板有翻模、滑模2種。豎井二次襯砌有由上向下(逆作法)、由下向上(順作法)2種,前者防水質量及接縫處密實度均難以保證。豎井均設計有壁座,以此將二次襯砌結構重量均勻地分布于巖壁上,避免重量集中導致將底部結構混凝土壓碎的現象。中隔墻與二次襯砌施工步序有2種:1)同時澆筑;2)先二次襯砌,再二次襯砌預埋鋼板或植筋、中隔墻后施工。

蘭臨高速公路新七道梁隧道171 m通風豎井采用了由上向下的正向全斷面法開挖,襯砌采用了由下向上的翻模法施工[1],中隔墻采用了先二次襯砌,再二次襯砌預埋鋼板或植筋、中隔墻后施工的方法。新七道梁隧道1座通風豎井施工用時18個月,施工進度受地下水滲涌影響較大,其中約有2個月基本處于停工狀態,配置了大型的IV型井架提升系統、風動抽排水系統、壓入式通風系統。烏鞘嶺隧道施工通道大臺豎井深達516 m[2],太古高速西山特長隧道豎井深達157 m[3],施工方法同新七道梁隧道豎井。廣東石牙山隧道豎井[4]、錦屏二級電站排水豎井[5]、臺縉高速蒼嶺隧道通風豎井[6]均采用了先導井打通后擴挖的施工方法。

可以看到,國內豎井施工技術已經取得了很多經驗,但對于豎井施工節能降耗新技術的開發并不多。經過大量的調查、考察、咨詢、比選、論證,最終確定在寧武高速公路洞宮山隧道2座通風豎井修建過程中,采用“先導井打通后擴挖法開挖+滑模施工襯砌及不對稱中隔墻”節能降耗新技術進行施工。實踐證明,該技術在施工中得到了成功運用,取得了良好的經濟、社會和環境效益。

1 工程概況

洞宮山隧道為特長公路隧道,位于福建省南平市洞宮山風景區,右洞長6 532 m,左洞長6 541 m,隧道設計縱坡為人字坡,隧道中部設排、送風豎井各1座,均位于右洞軸線右側。排風豎井距右洞軸線26.2 m,井深145.34 m,凈空直徑6.2 m;送風豎井距右洞軸線36.2 m,井深143.69 m,凈空直徑6.6 m。隧道左右線的送、排風均采用單井,即在豎井內部采用中隔板對隧道左右線的送、排風進行分離。設計棄碴場距離井口20 km且全部為重車上坡,需新建8 km便道,利用當地既有鄉村公路12 km。

豎井所在地有一大型水庫與豎井直線最小距離僅400 m,且處于國家4A級風景區——白水洋風景區上游,預測豎井穿越地層富水,施工過程環保要求高。為確保安全,防止涌水,保護環境,經過長時間的調研、論證、經濟比選,在隧道施工工期相對富余,地質條件相對較好的前提下,選用具有施工速度快、占用場地少、井口無污水及廢棄碴處理方便等優點的反井鉆機先導井后擴挖法進行施工。

2 反井鉆機選型及施工流程

2.1 反井鉆機選型

通過對工程地質(凝灰巖,抗壓強度80~95 MPa,屬中硬巖地層)、豎井深度、鉆機提升力、動力頭質量、擴孔鉆頭質量、鉆桿質量、鉆頭壓力、鉆機扭矩、破巖阻力扭矩、摩擦阻力扭矩等參數的計算,按最大提升力不超過鉆機設計最大提升力的60%、最大扭矩不超過鉆機設計最大扭矩的70%為依據,選用了LM-200型反井鉆機。本鉆機可施工深為200 m、直徑為250 mm的導孔和1.4 m的導井。鉆機最大扭矩為40 kN·m,提升力為850 kN,推力為350 kN,功率為86 kW,鉆桿直徑為182 mm,適用于鉆進軟巖及中硬巖。

LM-200型反井鉆機由液壓馬達驅動將扭矩傳遞給鉆機系統,帶動鉆具旋轉。破巖采用鑲齒盤形滾刀,滾刀在鉆壓作用下沿井底滾動使其破碎。導孔(25 cm)鉆進時巖屑沿鉆桿與巖壁間的環形空間由洗井液提升到井口,擴孔(140 cm)時巖屑靠自重落到井底。

鉆機配備90 kW的TBW-850/5A泥漿泵,在導孔鉆進時迫使洗井液循環,采用泥漿作為洗井液,將巖屑帶到孔外,同時對井壁有一定的支護作用。

2.2 施工流程

平整硬化場地—鎖口圈施工—鉆機精確就位(確保鉆桿中心與豎井中心重合,且鉆桿軸線垂直向下)—導孔開孔—正向鉆導孔(25 cm,自上而下)—換鉆頭為反向刀盤—反向擴孔(140 cm,自下而上)—拆除鉆機—安裝簡易提升系統—鉆爆法擴挖、支護豎井(自上而下)—滑模對豎井二次襯砌及中隔墻進行整體施工(自下而上)。LM-200型反井鉆機及其工作原理如圖1所示。

2.2.1 導孔

導孔施工是導井施工的第1步,也是最重要的一步,導孔成孔的偏斜率將直接影響到導井施工的成功與否。為保證導孔的偏斜率控制在1%以內,分別在鉆進到3,7,11,40,80 m 時加裝穩定鉆桿。穩定鉆桿與普通鉆桿的區別在于前者比后者外周多了4條均勻分布的3 cm厚的鋼肋板,起導向與穩定的作用,防止鉆桿隨深度的增加,旋轉產生過大的擺幅而引起彎曲,避免鉆桿與孔壁的直接接觸,減少磨損[7]。鉆進過程中,遇小斷層或裂隙發育地層發生卡鉆或坍孔現象時,應將鉆桿取出,灌注P·O 52.5水泥漿對圍巖孔壁及裂隙進行加固。灌漿時漿液稠度逐漸增大,使其達到一定的擴散范圍,待水泥漿凝固后再重新鉆進導孔。導孔完成后測得實際垂直偏斜值為18.7 cm,偏斜率為1.29‰,效果非常好。

圖1 LM-200型反井鉆機及其工作原理Fig.1 LM-200 raise-boring machine and its work principle

2.2.2 導井擴孔

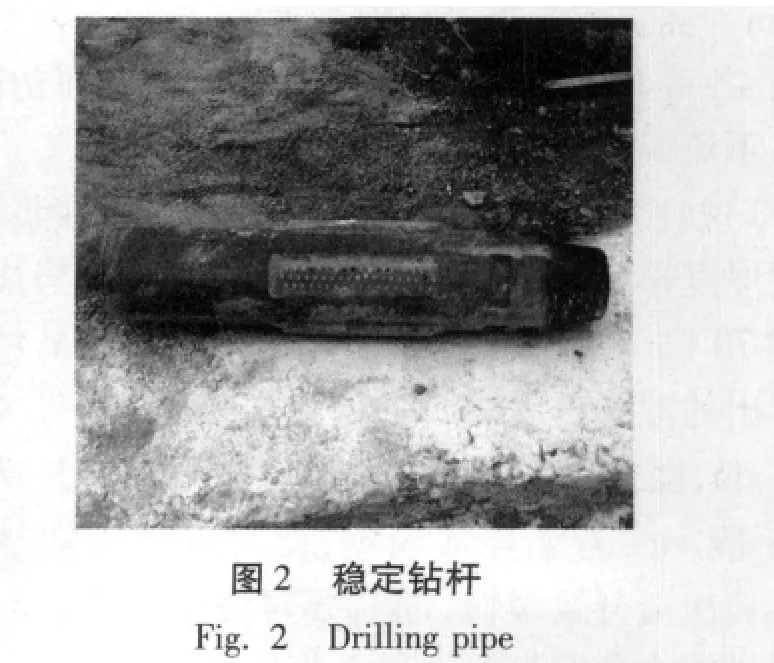

豎井與正洞聯絡通道以及導孔均施工至豎井底后,采用直徑為1.4 m的反向刀盤替換φ250導孔鉆頭進行擴孔,擴孔時應低速鉆進,鉆壓控制在10~13 MPa,并根據地層情況相應調整。在反向刀盤全部進入巖層時,為防止刀盤劇烈晃動而損壞鉆具,應使用低鉆壓低速鉆進,刀盤嚴禁反向旋轉,避免發生重大機械事故。因反向刀盤自下而上掘進,井口鉆桿需要逐根卸下,拆卸時應嚴格按照規定操作,否則會導致整個鉆桿及刀盤掉落的事故發生[8]。擴孔停機前,應將擴孔鉆具下降30~50 cm,關閉冷卻水源,鉆具卡在鉆機底的卡座上,主機液壓系統的壓力調整到卸荷狀態,關掉電機和電器柜開關,放好使用的工具,關閉操作車蓋板。

刀盤自下向上工作時只需鉆桿、刀盤的冷卻水,且冷卻水的水流量和揚程均不大,故將導孔施工時使用的泥漿泵更換為清水泵。穩定鉆桿、反向刀盤、反向刀盤擴孔完成工況如圖2—4所示。

3 滑模

3.1 滑模組成

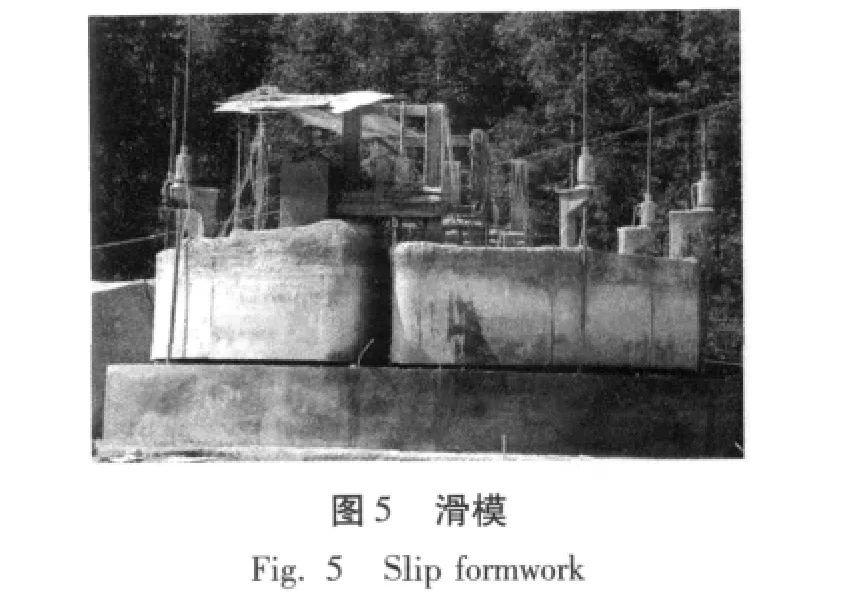

滑模裝置主要由液壓系統、施工精度控制系統2大部分組成。液壓系統主要由液壓千斤頂、液壓控制臺、油路系統組成。施工精度控制系統指支承桿系統(即抓桿),其支承作用于千斤頂的全部荷載,同時通過行程控制調整滑模垂直度(即精度),在支承桿側安裝標尺進行控制。滑模裝置主要由模板、圍圈、提升架、操作平臺、輔助盤、爬桿等部分組成一固定支架[9],滑模高度取 1.25 m。

3.2 施工流程

施工準備—測量放線—組裝滑模—調試定位—綁扎模板內筋—澆初升混凝土—初升后檢查、調整—正常滑升、鋼筋制作安裝、澆筑混凝土—提升、吊活動平臺—反復向上、直至井口—拆除模板。

3.3 混凝土澆筑及模板滑升

組裝調試滑模完畢時,要求東、南、西、北4個方向提升架的垂直度允許偏差為2 mm,模板上、下口直徑允許偏差為±2 mm,中隔墻上、下壁厚允許偏差為±1 mm;提升架前后位置允許偏差為5 mm,千斤頂中心軸線垂直度允許偏差為±1 mm,模板間接縫處平整度允許偏差為1 mm,千斤頂橫梁標高允許偏差為3 mm,操作平臺的平整度允許偏差為1 cm。

混凝土澆筑采用分層對稱澆筑,分層厚度應小于30 cm。澆筑前必須進行混凝土固身試驗,固身凝固時間為4~6 h(固身凝固是指混凝土達不到初凝狀態,但又不流淌)。

1)初次滑升。第1層澆筑10 cm厚砂漿,然后按分層厚度小于30 cm澆筑第2層混凝土,當澆筑厚度達到70 cm時,模板開始向上滑升3~6 cm,檢查滑模暴露出的混凝土表面質量是否達標。澆筑第4層后滑升5 cm,澆筑第5層后滑升11~16 cm,澆筑第6層后滑升19 cm,若無異常現象,便可進行正常澆筑和滑升。初次滑升要緩慢,同時要對液壓裝置、模板結構、有關設施在負載情況下做全面檢查。

2)正常滑升。必須保持連續作業,由專人觀察脫模混凝土表面質量,以此動態確定合理的滑升時間和速度。一般滑升速度為5 m/d左右,滑升過程中能夠聽到沙沙的聲音,脫模的混凝土無流淌、無拉裂現象,手按較硬,并能留下1 mm左右深的指印,強度約0.1 MPa,表面能用抹子抹平。滑模及簡易提升系統如圖5和圖6所示。

為方便開挖和初期支護施工,確保井壁壁座混凝土的密實度,將原設計的矩形壁座設計優化為直角三角形壁座(30°對應直角邊在下方),斜邊與豎井壁重合。

4 實際進度

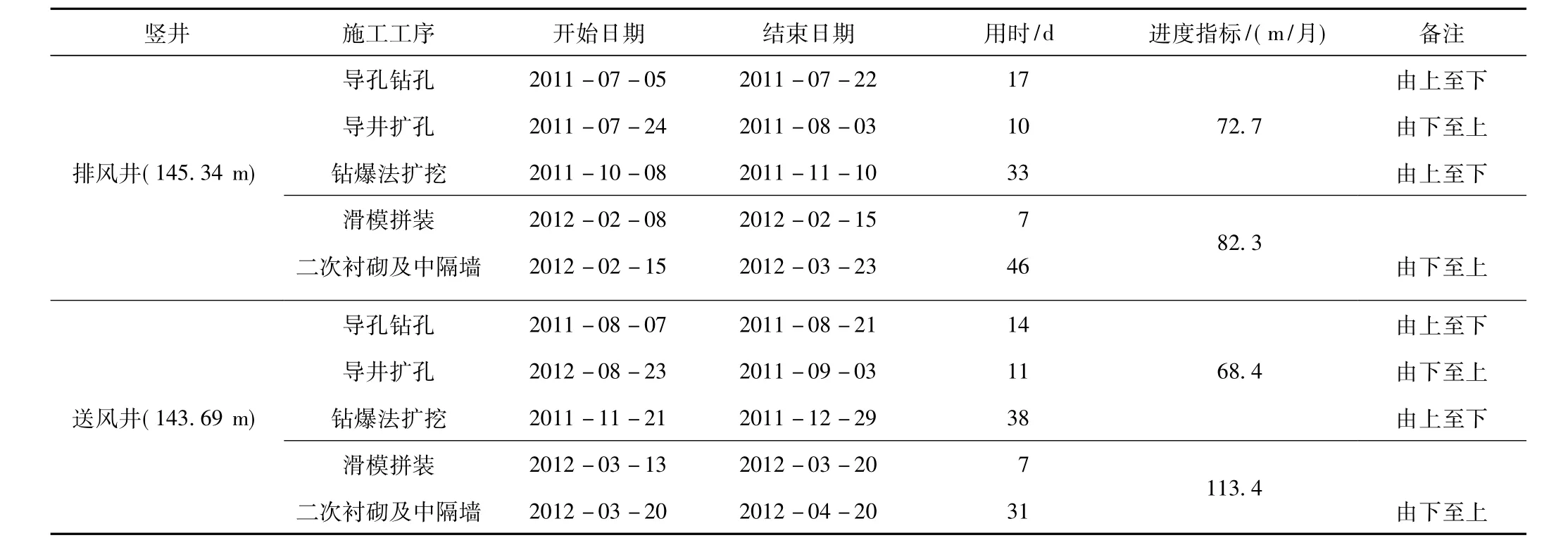

2座豎井實際施工進度見表1。

表1 2座豎井實際施工進度統計表Table 1 Construction schedules of 2 ventilation shafts

由表1的數據可以看出,與傳統的正打法相比,采用“先導井打通后擴挖法開挖+滑模施工襯砌及不對稱中隔墻”的施工方法,工期節約50%以上,且消除了施工過程中淹井的風險。

5 節能降耗及環保效益分析

采用新技術后2座豎井施工過程能源消耗情況見表2。

由表2的數據可以看出,與傳統的正打法相比,采用“先導井打通后擴挖法開挖+滑模施工襯砌及不對稱中隔墻”技術節約了大量的電、柴油、木板、炸藥、雷管,節約能源型消耗材料60%以上。根據其他施工數據的統計,現場實測綜合成本為2.1萬元/m,較傳統正打法(2.8萬元/m)節約了0.7萬元/m,2座豎井共節約202萬元。另外,填表法調查統計表明,采用新技術后作業人員的勞動強度降低約60%。

表2 2座豎井施工能源型材料消耗統計表Table 2 Statistics of consumption of energy materials of 2 ventilation shafts

在環境保護方面基本做到了零破壞。井口地表占用土地最少;所有污水流入隧道正洞,經洞口污水處理池處理達標后排放;不用安裝通風機,不用將碴石提升到井口,施工期間地面噪音很小;廢棄石碴漏至聯絡通道,經聯絡通道、正洞運至洞口設計棄碴場;減少了新建便道8 km,縮短了廢棄石碴運距約15 km(井口地表20 km,隧道內運出5 km)。

6 結論與討論

洞宮山隧道深大通風豎井開挖采用了反井鉆機完成導孔和導井,鉆爆法自上而下開挖初期支護,二次襯砌及不對稱中隔墻采用滑模整體施作技術。開挖采用反井鉆機導井先行的前提條件有2個:1)隧道正洞開挖較快,豎井施工時隧道已開挖至井底;2)圍巖級別為Ⅳ級且整體性較好地段。該方法占用了地表最少的土地,安裝了較小的井架及數量較少的空壓機,沒有將污水抽至井口地面,沒有將廢棄碴石提升至井口,沒有在風景區新建便道,進度較傳統的正打法至少加快50%。以往二次襯砌及中隔墻均分開施作,滑模整體施作技術增強了中隔墻與二次襯砌的整體性,節約了大量的木板和止水帶,基本沒有施工縫,進度較傳統的翻模至少加快60%。

“先導井打通后擴挖法開挖+滑模施工襯砌及不對稱中隔墻”技術在洞宮山隧道2座深大通風豎井中的成功應用,主要是前期做了大量的調研、理論分析、專家論證,對施工全過程的每個細節做了充分的技術準備,施工過程才得以順利、有序開展。今后深大豎井采用該新技術時,需進一步研究導井的合理尺寸、導井被碴石堵塞后的科學疏通方法、滑模高度及結構表面裂紋控制措施、滑模滑升混凝土合理強度指標范圍、較破碎地層低成本導孔及導井的成孔方法、不均勻地層導孔垂直度控制措施、豎井井壁壁座的合理尺寸及形狀等。

[1] 李豐果.高原長大公路隧道通風豎井襯砌及中隔墻施工技術[J].隧道建設,2009,29(6):72-75.(LI Fengguo.Construction technology for lining and separation wall of ventilation shaft of long highway tunnel on high plateau[J].Tunnel Construction,2009,29(6):72-75.(in Chinese))

[2] 仝金璞.豎井施工設備配套技術[J].隧道建設,2005,25(S1):75-78.

[3] 王鑫.西山特長隧道2號豎井開挖施工技術[J].山西建筑,2010(8):326-327.(WANG Xin.Excavation and construction technology in No.2 shaft of long tunnel in Xishan[J].Shanxi Architecture,2010(8):326-327.(in Chinese))

[4] 李曉鋒.反井鉆機在豎井工程施工中的應用[J].公路交通技術,2009(4):130-133.(LI Xiaofeng.Application of raise boring machine in construction of silo project[J].Technology of Highway and Transport,2009(4):130-133.(in Chinese))

[5] 毛志國.反井鉆機法豎井施工[J].河北企業,2009(2):60-61.

[6] 李小林.山嶺隧道豎井施工方案[J].鐵道標準設計,2008(1):84-86,92.

[7] 曹軼,姜德華,丁海洋,等.吉沙水電站調壓井反井鉆機開挖施工[J].水利水電施工,2007(2):30-32.

[8] 王新.反井鉆機鉆進孔內事故預防及處理[J].煤炭工程,2008(5):35-36.

[9] 孫建薇,王竹強,衛學文.豎井混凝土襯砌滑模施工法在引黃工程中的應用[J].山西水利科技,2003(3):62-63.(SUN Jianwei,WANG Zhuqiang,WEI Xuewen.Application of slip form construction of shaft concrete in the YRDP[J].Shanxi Hydrotechnics,2003(3):62-63.(in Chinese))