基于3D攝影測量盾尾質(zhì)量檢測技術(shù)

李鳳遠(yuǎn),韓偉鋒,陳 橋

(1.盾構(gòu)及掘進(jìn)技術(shù)國家重點(diǎn)實(shí)驗(yàn)室,鄭州 450001;2.中鐵隧道集團(tuán)有限公司,河南 洛陽 471009)

0 引言

隨著城市地鐵隧道、水工隧道、越江隧道、地下管線隧道的增多,盾構(gòu)法作為隧道建設(shè)中最為重要的一種工法,已被廣泛應(yīng)用。由于在盾構(gòu)施工過程中內(nèi)部壓力比較大,為防止盾尾漏漿,盾尾的密封要求比較嚴(yán)格。盾尾密封最為重要的一個(gè)要求就是盾尾的圓度,如果偏差太大就容易漏漿[1-4]。目前國內(nèi)配套設(shè)備和關(guān)鍵件的設(shè)計(jì)、生產(chǎn)技術(shù)水平低,故生產(chǎn)出的盾尾,特別是舊盾尾再次使用前需要對其圓度進(jìn)行嚴(yán)格的檢測。

傳統(tǒng)的盾尾檢測方法是先人工拉線找中心,然后使用卷尺或全站儀檢測。新制造的盾尾可以使用走刀檢測、大型龍門三坐標(biāo)測量儀、柔性關(guān)節(jié)臂測量儀及激光跟蹤儀等。但各設(shè)備在大型工件測量領(lǐng)域有明顯的不足,而且大型龍門三坐標(biāo)測量儀、柔性關(guān)節(jié)臂測量儀和激光跟蹤儀等設(shè)備都需進(jìn)口,價(jià)格昂貴,成本很高,測量需要花費(fèi)一天或幾天的時(shí)間,從技術(shù)和實(shí)用角度考慮,不便實(shí)現(xiàn)大型工件的測量。

3D攝影測量是利用光學(xué)成像原理,采用非接觸式測量,采集到物體表面點(diǎn)的空間位置形成點(diǎn)云[5-7],然后利用Qualify軟件將點(diǎn)云與設(shè)計(jì)數(shù)模進(jìn)行比對[8-9]。通過點(diǎn)云和標(biāo)準(zhǔn)數(shù)模進(jìn)行比對,利用計(jì)算機(jī)計(jì)算出各點(diǎn)偏差值。3D攝影測量技術(shù)測量環(huán)境和測量范圍不受限制、操作簡單方便、測量精度高,無需搬運(yùn)工件,也不需要對設(shè)備進(jìn)行繁瑣的位置調(diào)整和精度校正等操作,對于測量大型葉片、大型模具、大模型等約1 h就能完成,可以說是一個(gè)便攜式快速光學(xué)“三坐標(biāo)測量儀”。3D攝影測量技術(shù)在鋼鐵、汽車、模具、風(fēng)電等行業(yè)已經(jīng)得到廣泛應(yīng)用。

1 測量設(shè)備

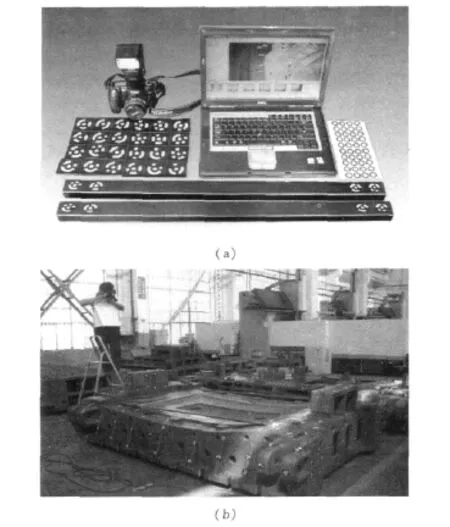

3D攝影測量系統(tǒng)又稱照相測量定位系統(tǒng)或近景攝影測量系統(tǒng),是利用照相機(jī)技術(shù)來獲取某些特征標(biāo)志點(diǎn)的三坐標(biāo)位置進(jìn)行的三維測量方法。利用Digimetric計(jì)算出貼在物體表面參考點(diǎn)的三維坐標(biāo)值,形成一個(gè)固定的坐標(biāo)系統(tǒng),再根據(jù)坐標(biāo)變換使測量的三維坐標(biāo)點(diǎn)對齊到大型工件的CAD數(shù)模上,進(jìn)行對比后得到對比結(jié)果。3D攝影測量設(shè)備見圖1。

圖1 3D攝影測量設(shè)備Fig.1 3D photogrammetry devices

2 測量原理

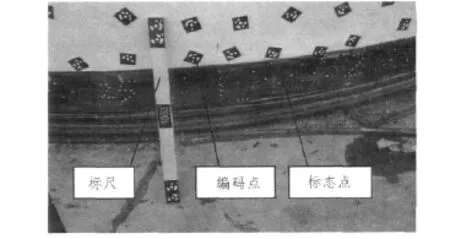

攝影測量是利用光學(xué)成像原理采集物體表面點(diǎn)空間位置坐標(biāo),但圖像本身沒有空間具體位置的概念,且不同的點(diǎn)在不同的照片上空間的位置坐標(biāo)是不一樣的,需要有編碼點(diǎn)作為不同照片之間的連接橋梁。每個(gè)編碼點(diǎn)都有唯一的編號且已經(jīng)在相機(jī)中標(biāo)定,而任何一個(gè)標(biāo)志點(diǎn)相對于編碼點(diǎn)的空間位置都是唯一的,故通過編碼點(diǎn)可以把不同照片采集到的同一個(gè)標(biāo)志點(diǎn)識(shí)別為同一點(diǎn),并且為每一個(gè)標(biāo)志點(diǎn)自動(dòng)生成唯一代號。直接生成的空間點(diǎn)云不帶實(shí)際尺寸概念,在檢測前需要放置一般比例尺,比例尺上貼有編碼點(diǎn),編碼點(diǎn)之間的距離為標(biāo)準(zhǔn)距離,并且已經(jīng)在相機(jī)中標(biāo)定。在計(jì)算過程中,系統(tǒng)會(huì)參照該比例尺對所有的編碼點(diǎn)進(jìn)行距離計(jì)算。利用標(biāo)志點(diǎn)取點(diǎn),編碼點(diǎn)作為不同照片關(guān)聯(lián)的橋梁,帶編碼點(diǎn)的標(biāo)尺作為比例尺,系統(tǒng)生成的點(diǎn)云即是帶尺寸位置的空間點(diǎn)云。通過把點(diǎn)云與標(biāo)準(zhǔn)數(shù)模進(jìn)行比對可分析出盾尾各處的具體偏差值。各種定位工具如圖2所示。

3 貼編碼點(diǎn)與標(biāo)志點(diǎn)

粘貼編碼點(diǎn)和標(biāo)志點(diǎn)的數(shù)量適中即可,如果編碼點(diǎn)和標(biāo)點(diǎn)數(shù)量太多會(huì)增加計(jì)算機(jī)運(yùn)算時(shí)間,如果點(diǎn)數(shù)太少容易影響測量精度。通過實(shí)際測量經(jīng)驗(yàn),6 m左右的大型構(gòu)件標(biāo)志點(diǎn)的間距保持在約6 cm即可,編碼點(diǎn)的數(shù)量能保證2張照片有8個(gè)以上的重合點(diǎn)即可。

圖2 定位工具Fig.2 Positioning tools

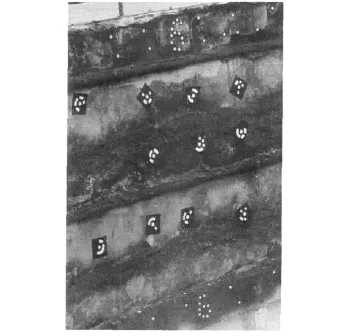

盾尾檢測不但需要檢測出最大偏差值,而且還需要確定具體是哪個(gè)位置為最大偏差點(diǎn)。由于盾尾是一個(gè)圓形構(gòu)件,基本沒有比較好辨認(rèn)的幾何特征,需要利用標(biāo)志點(diǎn)在盾尾一周間隔一定角度貼出不同數(shù)字,以方便確定具體位置的偏差值。進(jìn)行偏差比對時(shí)需將標(biāo)準(zhǔn)數(shù)模和點(diǎn)云對齊,由于盾尾為圓型構(gòu)件,對齊特征需要端面和軸心,端面需要找出一個(gè)相對垂直于柱面的平面貼點(diǎn),利用該平面上的點(diǎn)擬合出基準(zhǔn)平面特征,利用圓柱面的點(diǎn)擬合出軸心。盾尾帶數(shù)字形狀編碼點(diǎn)和標(biāo)志點(diǎn)如圖3所示。

圖3 編碼點(diǎn)與標(biāo)志點(diǎn)粘貼示意圖Fig.3 Coded points and marking points

4 采集點(diǎn)云與創(chuàng)建標(biāo)準(zhǔn)數(shù)模

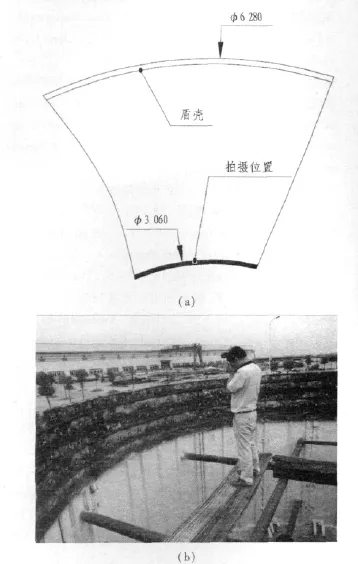

完成了標(biāo)志點(diǎn)、編碼點(diǎn)和標(biāo)尺的定位后須進(jìn)行圖像拍攝。為保證能夠有效地采集到標(biāo)志點(diǎn),每2張照片重合的編碼點(diǎn)應(yīng)當(dāng)大于8個(gè),在拍攝過程中,保持相機(jī)距離標(biāo)志點(diǎn)約2 m,并且在采集過程中所有的點(diǎn)與標(biāo)尺不能夠移動(dòng)。如果有點(diǎn)或者標(biāo)尺移動(dòng)須重新采集,否則會(huì)出現(xiàn)相對位置錯(cuò)亂,從而造成檢測失敗。標(biāo)志點(diǎn)采集位置如圖4所示。

圖4 標(biāo)志點(diǎn)采集位置示意圖(單位:mm)Fig.4 Positions of marking points(mm)

攝影測量系統(tǒng)是利用光學(xué)成像原理采集標(biāo)志點(diǎn)的圓心。由于設(shè)備上會(huì)有各種污漬,系統(tǒng)會(huì)把部分白色的污漬錯(cuò)誤地識(shí)別為標(biāo)志點(diǎn),對系統(tǒng)分析形成干擾,在進(jìn)行偏差比對前須清除所有采集到的干擾點(diǎn),否則系統(tǒng)會(huì)把干擾點(diǎn)與標(biāo)準(zhǔn)數(shù)模進(jìn)行比較,造成檢測錯(cuò)誤。處理后的標(biāo)志點(diǎn)云如圖5所示。

圖5 標(biāo)志點(diǎn)云Fig.5 Cloud of marking points

標(biāo)準(zhǔn)數(shù)模并不是傳統(tǒng)意義上的三維模型,質(zhì)量比對的數(shù)模只需建立檢測面模型即可,并且應(yīng)盡量簡化數(shù)模,否則會(huì)增加計(jì)算量。檢測盾尾圓度關(guān)鍵是檢測盾尾刷固定環(huán)的圓度,數(shù)模可以只包含盾尾刷固定環(huán)內(nèi)圓柱面。

5 應(yīng)用實(shí)例

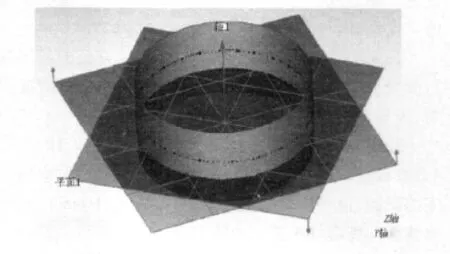

某項(xiàng)目盾尾為二次使用,直徑6 280 mm,按照檢測要求使用攝影測量方法檢測盾尾刷固定環(huán)圓度。在被測盾尾上標(biāo)志出對齊基準(zhǔn)點(diǎn),在需要測量處貼好標(biāo)志點(diǎn),并布置編碼點(diǎn)和標(biāo)尺,使用標(biāo)定后的數(shù)字相機(jī),從不同角度進(jìn)行拍攝,將拍攝所得圖像導(dǎo)入到計(jì)算機(jī);使用Digimetric測量系統(tǒng)軟件對圖像自動(dòng)進(jìn)行處理,去除明顯干擾點(diǎn),形成有效三維坐標(biāo)點(diǎn)云,使用專業(yè)質(zhì)量比對軟件將點(diǎn)云擬合出中心軸與端面,導(dǎo)入標(biāo)準(zhǔn)數(shù)模,同理擬合出中心軸和端面;將點(diǎn)云中心軸和端面與標(biāo)準(zhǔn)數(shù)模中心軸和端面對齊,則建立了質(zhì)量比對系統(tǒng)的相對坐標(biāo)系。盾尾標(biāo)準(zhǔn)數(shù)模和點(diǎn)云如圖6所示。

圖6 盾尾標(biāo)準(zhǔn)數(shù)模和點(diǎn)云Fig.6 Standard numerical model and point cloud of shield tail

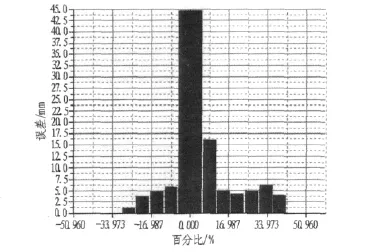

采用專業(yè)質(zhì)量比對軟件對測量點(diǎn)云和標(biāo)準(zhǔn)數(shù)模進(jìn)行坐標(biāo)比對,得出該項(xiàng)目盾尾檢測部位位置尺寸質(zhì)量偏差。圖7為各標(biāo)志點(diǎn)偏差云圖。從圖7中可以看出,該盾尾最大變形處位于 4號位置,偏差值為42.467 mm。圖8為各階段偏差所占的點(diǎn)比例。從圖8中可以看出,該盾尾有44.508%的點(diǎn)的偏差值為-5.530~5.530 mm,共有3.852%的點(diǎn)偏差大于36.31 mm。

圖7 各標(biāo)志點(diǎn)偏差云圖(單位:mm)Fig.7 Deviation cloud of marking points(mm)

圖8 各段偏差值所占標(biāo)志點(diǎn)比例Fig.8 Percentage of deviation points in total marking points

6 結(jié)論與討論

1)使用攝影測量對盾尾圓度檢測,可以準(zhǔn)確地判定出盾尾各處最大偏差值,進(jìn)而對盾尾偏差較大的位置進(jìn)行修復(fù)或者為安全起見重新制造盾尾,保證盾構(gòu)施工安全。

2)采用3D攝影方法可為超過6 m直徑的盾尾進(jìn)行測量,為盾構(gòu)工廠制造質(zhì)量檢測、用戶驗(yàn)收質(zhì)量比對、現(xiàn)場組裝測量等提供了一種新方法。

3)檢測系統(tǒng)本身檢測精度能達(dá)到0.10 mm/4 000 mm,但由于檢測方法、檢測人員水平和檢測方案的限制,最終檢測精度還不是很高(約1 mm),對于檢測方案還有待于進(jìn)一步研究。

[1] 張迪.水底大型泥水盾構(gòu)盾尾密封失效的應(yīng)對技術(shù)[J].鐵道建筑技術(shù),2011(5):1-6.(ZHANG Di.Countermeasures for failure of tail sealing of large underwater slurry shield[J].Railway Construction Technology,2011(5):1-6.(in Chinese))

[2] 李勝新,劉廣仁,張平.盾構(gòu)法隧道掘進(jìn)中盾尾密封涌水涌砂防治技術(shù)[J].石油工程建設(shè),2009(2):79-80,6.(LI Shengxin,LIU Guangren,ZHANG Ping.Prevention and control of water and sand gushing at shield tail seal during shield tunneling[J].Petroleum Engineering Construction,2009(2):79-80,6.(in Chinese))

[3] 劉軍,張彌.盾構(gòu)開挖盾尾空隙引起的地層移動(dòng)[J].鐵道工程學(xué)報(bào),1987(2):203-208.

[4] 朱祖熹.盾構(gòu)法隧道的盾尾防水密封與盾尾密封油脂[J].中國建筑防水,2009(7):2-6.(ZHU Zuxi.Waterproofing and sealing of shield tail and sealing grease[J].China Building Waterproofing,2009(7):2-6.(in Chinese))

[5] 張建霞,王留召,蔣金豹.基于數(shù)字影像的低空攝影測量研究[J].測繪通報(bào),2006(12):29-31.(ZHANG Jianxia,WANG Liuzhao,JIANG Jinbao.Low-altitude aerial survey research based on digital image[J].Bulletin of Surveying and Mapping,2006(12):29-31.(in Chinese))

[6] 沈小樂.數(shù)字?jǐn)z影測量產(chǎn)品的幾何精度分析[J].湖北民族學(xué)院學(xué)報(bào):自然科學(xué)版,2007(1):46-51.(SHEN Xiaole.Analysis of geometric accuracy on digital photography product[J].Journal of Hubei Institute for Nationalities:Natural Science Edition,2007(1):46-51.(in Chinese))

[7] 張玉雙,于湜,王子茹.攝影測量的發(fā)展與應(yīng)用[J].包鋼科技,2000(4):94-96.(ZHANG Yushuang,YU Shi,WANG Ziru.Development and application of photogrammetry[J].Science& Technology of Baotou Steel(Group)Corporation,2000(4):94-96.(in Chinese))

[8] 陳博,李香梅.基于CATIA V5和Geomagic Qualify的汽車零部件質(zhì)量快速檢測[J].北京汽車,2011(5):40-43.

[9] 鄒付群,成思源,李蘇洋,等.基于Geomagic Qualify軟件的沖壓件回彈檢測[J].機(jī)械設(shè)計(jì)與研究,2010(2):79-81.(ZOU Fuqun,CHENG Siyuan,LI Suyang,et al.Springback inspection for punching parts based on geomagic qualify[J].Machine Design & Research,2010(2):79-81.(in Chinese ))