基于HYPERMESH的叉車外門架拓撲優化

姚瑤

(安徽合力股份有限公司工業車輛安徽省重點實驗室,安徽合肥230022)

0 前言

門架是叉車的工作裝置,其使用性能的好壞直接影響叉車的整體質量。組成叉車門架系統的各關鍵零部件在滾輪力、鏈張力和油缸力等多種力作用下產生的應力應變情況相當復雜。傳統門架系統的設計,是先確定門架系統結構的理論尺寸,再參考現有相似的同類產品和根據經驗估定各構件的截面尺寸,繪出內外門架的結構圖后,再對它們的強度和剛度進行校核計算,不合格時再加以修改,并重新校驗,直至合格為止。這種設計方法人為因素考慮較多,一般設計時選用的安全系數會比較高,這樣做的好處是設計出的門架力學性能比較可靠,但同時存在材料的浪費問題。

結構優化設計是用系統的、目標定向的過程與方法代替傳統設計,其目的在于尋求既經濟又適用的結構形式,以最少的材料、最低的造價實現結構的最佳性能。近20年來得到迅速的發展,廣泛應用于建筑、機械、航空、航天、海洋工程及船舶制造等領域[1]。筆者探討在門架的設計中引入優化方法。

1 靜力分析

1.1 有限元模型的建立

整個外門架總成采用四面體和六面體實體單元進行離散化,要確保各焊接件的連接,傾斜缸支座門架支座焊接處采用spotweld單元模擬。滾輪軸加載處用beam加rigid單元模擬,生成的有限元圖形如圖1所示。

1.2 加載及約束

1.2.1 模型加載

整個外門架受力主要分成三個部分,第一部分為鏈條對掛鏈板施加的拉力,第二部分為起升油缸對油缸底座施加的反作用力,第三部分為內外門架上的主滾輪對外門架槽鋼施加的力。

根據力矩平衡公式計算施加在外門架上的力大小為:

(1)掛鏈板受力F1=17 865 N(單側);

(2)油缸底座受力F2=36 587 N(單側);

(3)外門架滾輪力F3=28 800 N(單側)。

上述力分別乘以1.2的動載系數加載相應的位置,具體位置如圖1所示。

1.2.2 模型約束

根據實際使用工況約束門架支座處3個平動自由度,和繞y軸、z軸轉動自由度,釋放繞x軸轉動自由度。

約束傾斜油缸支座處y軸平動自由度,繞y軸、z軸轉動自由度,釋放繞x軸、z軸平動自由度,x軸轉動自由度。

約束位置如圖1所示,左右對稱。

1.3 結果評價

外門架的最大應力為161 MPa,位置在外門架傾斜缸支座的銷軸孔處。從圖2和表1中也可以看出外門架槽鋼、上橫梁、油缸底板、傾斜缸支座以及門架支座處的應力相對來說比較大,這些結構件不宜作減重處理。其他的一些結構件應力相對來說較小,可以作為優化的設計變量。

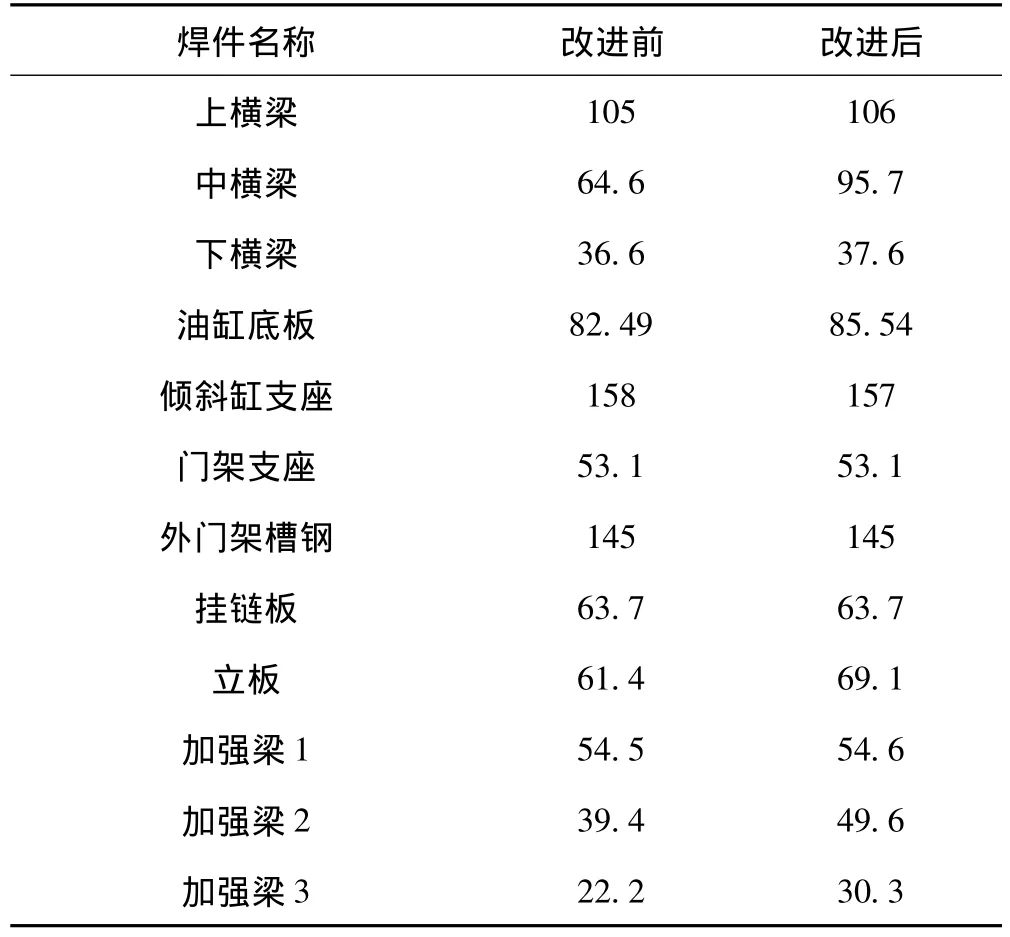

表1 改進前后應力對比 MPa

外門架的最大位移為6.3 mm,槽鋼的最大位移為5.71 mm。從位移數據來看外門架也具有優化的空間,但是要控制好門架的剛度。

2 拓撲優化

2.1 理論基礎

拓撲優化技術能在給定的設計空間內尋求最佳的材料分布,可以采用殼單元或者實體單元來定義設計空間,并用Homogenization和Density兩種方法定義材料的流動規律。文中采用Density法。

Density法是假想材料密度可變,其相對密度和彈性模量之間的關系也是假定的,每個單元的偽密度為設計變量,將結構拓撲優化問題轉化為材料最優分布設計空間問題,應用最優化準則法或數學規劃方法求解材料最優分布設計[2],假定密度與材料特性的非線性關系:

式中:0為實際使用材料的特性;

v為泊松比;

E為材料的彈性模量。

變密度法數學模型如下:

求

式中:Ω為設計空間;

τ為Ω的應力邊界;

ηi為單元的密度 (單位體積的質量);

fi為作用在初始結構上的體積力;

ti為作用在初始結構上的面積力;

m0為給定初始結構材料質量的上限;

m*為優化時指定去除材料的質量;

Δ為優化時指定去除質量的百分比;

ηi1為密度下限;

J1,J2,…,Jk為優化后單元密度保持不變的單元號。

2.2 邊界條件及目標函數

圖3所示為外門架有限元模型上定義的可設計區域和不可設計區域。優化部分的材料分布將按照變密度的方法進行拓撲優化。

設置模型的總體積為體積響應,優化的目標函數為體積最小。

在進行優化時要保證整個外門架的剛度,所以設定左右槽鋼的最大位移為位移響應,定義位移上限為5 mm;靜載計算時傾斜缸支座處的應力最大,而且此處應力對門架上加強梁尺寸改變也比較敏感,所以把左右傾斜油缸支座的最大應力也作為應力響應,定義應力上限為160 MPa。

2.3 優化結果

圖4所示為迭代12次后,偽密度為0.3~1的等值面圖。圖中藍色區域即為材料可以去除的部位,中橫梁、下橫梁以及立柱都有減重的空間。可以通過OSSmooth導出igs文件為進一步改進模型提供參考。

3 改進前后對比

3.1 改進方案

根據拓撲優化的計算結果,對外門架的中橫梁、下橫梁、立柱以及加強板進行了結構改進,結果如圖5所示。改進前焊接件總重61.61 kg,改進后焊接件總重53.026 kg,減輕了8.584 kg。

3.2 剛度、強度對比

對改進后的外門架總成進行了重新建模,按照改進前的加載方式進行了重新計算,各焊件應力對比如表1所示。從表中可以看到改進結構的焊接其應力都有所增加,但都在材料的屈服強度之內。如圖6所示,改進后外門架的最大應力為157 MPa,位置與改進前一樣,說明整個結構的改進并沒有破壞外門架的結構性能。

4 結束語

(1)叉車工作裝置的結構設計直接關系到整個叉車的起重性能,采用合理的結構設計不僅可以降低材料使用量,也可以提高起升質量。文中就是探討把拓撲優化引入到工作裝置的設計中的可行性,從模擬仿真的結果上看是可行的。

(2)結構拓撲優化結果與載荷的大小無關,而與邊界條件的設定有關。文中只是對外門架的結構進行了模擬,如果對整個工作裝置進行優化,考慮其受力的復雜性,邊界條件的設定則更為復雜。

【1】李芳,凌道盛.平面應力問題的結構拓撲優化[J].浙江工業大學學報,2000,28(3):220 -223.

【2】Mlejnek H P,Schirrmascher R.An engineer’s approach to optimal material distribution and shape finding[J].Comput Method Appl Mech Engrg,1993,106(1/2):1 -26.

【3】陸植.叉車設計[M].北京:機械工業出版社,1991.

【4】張勝蘭,鄭東黎,郝琪,等.基于HyperWorks的結構優化設計技術[M].北京:機械工業出版社,2007.