基于有限元分析的汽車前橋前軸的優化設計

蘭常艷,黃在璐

(方盛車橋(柳州)有限公司,廣西 柳州 545006)

前軸是汽車前橋的重要部件,其功能是承受汽車前部的載荷,支承并帶動前輪繞主銷轉動而使汽車轉向。在汽車行駛狀態下,承受著多變的載荷,因此,要求其具有很高的強度,是汽車上的安保件。設計不合理的前軸,壽命短,容易斷裂,對汽車的行駛安全構成極大隱患。隨著有限元分析技術的發展,通過有限元分析,能夠在零件設計之初,對零件的結構和強度進行分析,尤其對于需要進行模具開發的零件,能夠提高產品開發的一次成功率,降低開發成本,減少浪費。同時,能使產品的結構得到最大的優化,減少零件材料自身的凈質量。本文通過Solid Works 對前軸的結構進行有限元分析,對其疲勞性能進行研究,并進行結構優化方案設計。

理論依據為:應用有限元分析軟件COSMOS Works 對前軸進行有限元分析計算,在應力云圖的基礎上,進行疲勞極限分析,對零件進行優化和改造,提高零件的性能。

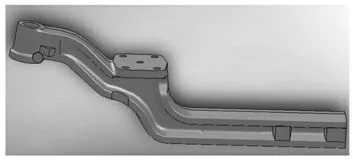

1 前軸三維數模的建立

利用Solid Works 建立實體的三維模型,并導入COSMOS Works。三維幾何模型如圖1。

圖1 前軸三維模型

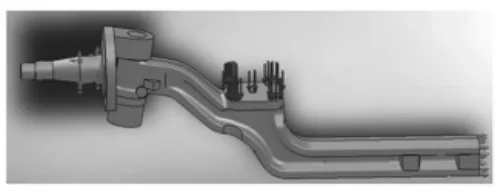

介于分析的目的是模擬工況,得出參考數據,所以本文在分析的過程中,增加與前軸相接觸的零件(如圖2),這樣更能達到分析的效果。

圖2 前軸及配合件模型

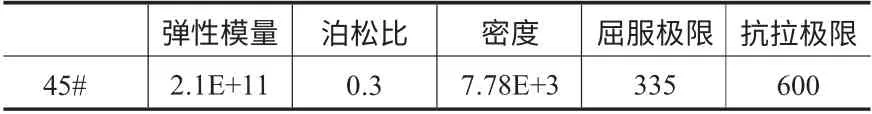

2 零件的材料參數

前軸的材料采用45 號鋼,材料參數如表1 所列。

表1 前軸材料參數表

3 有限元模型約束和載荷分析

前軸是通過主銷將汽車兩邊車輪進行連接,汽車行駛時,前軸在板簧安裝面處承受來自板簧的垂直支撐載荷F。因此,載荷的施加方法為:約束車輪中心位置,在板簧中心施加載荷F。考慮到有限元分析的過程,需要大量的時間,為了縮短分析時間,本文采用對稱分析的方法,約束和載荷如圖3。

圖3 前軸約束及載荷

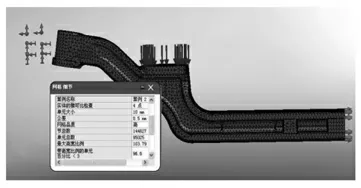

4 有限元分析劃分網格

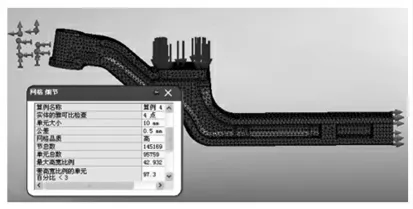

以單元大小為10 mm、公差為0.5 mm 對前軸模型進行網格劃分,如圖4 所示。前軸節點數為144 627,單元總數為95 025。

圖4 前軸網格劃分

5 有限元分析結果

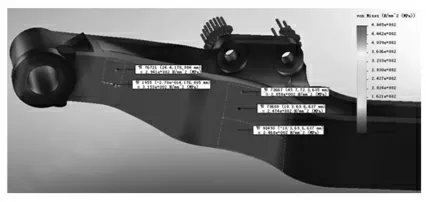

將使用工況的載荷施加到有限元模型中,提交COSMOS Works 進行計算,在COSMOS Works 防真導航器中得到位移,應力應變的分布情況(如圖5)。

圖5 前軸應力分布

從該應力云圖中可以看出,在前橋R 圓弧過渡區域,應力數值為整個模型的最大區域,同時也是應力梯度變化最劇烈的區域。零件采用的是45 號鋼材料,該區最大應力出現在R 圓弧過渡區的應力集中,值為345 MPa,超過材料的許用應力335 MPa。說明該過渡區域結構不合理,無法滿足使用工況的要求。在使用的過程中會從該處斷裂。因此,必須對此區域結構進行改進,提高強度。

6 零件優化設計及模型分析

根據之前有限元分析的結果,很容易找到零件的薄弱之處。針對薄弱之處,提出以下優化措施:

(1)將零件材料由45 號鋼,更改為50 號鋼。

(2)增大中部的橫截面積。

(3)過渡區域變緩。

優化后,重新生成模型。進行模型網格劃分:單元大小為10 mm,公差為0.5 mm,支架節點數為145 169,單元總數為95 759(如圖6)。

圖6 優化后前軸網格劃分

優化后變截面的應力云圖如圖7 所示。R 圓弧過渡區域的應力為247 MPa。

圖7 優化后前軸應力分布

通過改變前軸的材料和結構,對前軸進行優化設計,再次進行有限元分析表明,減少了前軸過渡的應力集中,提高了前軸的強度,使之達到工況要求。改進前,前軸過渡區域應力為345 MPa;改進后,前軸過渡區域應力減少為247 MPa,應力減少28%。

通過有限元分析,在零件設計過程中,就能夠及時發現設計中的缺陷,通過調整零件結構和材料等參數,對零件的應力分布進行對比,選擇最優的材料和結構,從而達到零件優化設計的目的。

7 結束語

通過Solid Works 建立前軸的三維模型,結合COSMOS Works 對其進行疲勞應力分析,得到此零件的應力分布情況。有限元的分析方法,在其他產品零件設計中,具有重要的借鑒意義。利用計算機輔助設計,可以在精確建模的基礎上,模擬技術零件的強度,找出其結構上的薄弱環節,通過比較、校驗改進設計,最終得到理想方案。同時,為后期的試驗提供參考,減少試驗次數,降低試驗成本,縮短開發周期,提高產品的品質。

[1]姚健娣,謝龍漢,杜如虛. SolidWorks2010 三維設計及制圖[M].北京:清華大學出版社,2011.

[2]詹才浩.SolidWorks 產品設計范例[M].北京:清華大學出版社,2008.

[3]余志生.汽車理論[M].北京:機械工業出版社,2005.

[4]陳家瑞.汽車構造[M].北京:機械工業出版社,2005.

[5]張洪武,關振群,等.有限元分析與CAE 技術基礎[M].北京:清華大學出版社,2004.