基于CBR和KBE的拉深模設計系統

鄒修敏

(四川化工職業技術學院 機械工程系,四川 瀘州 646000)

模具設計是一個極其復雜的過程。在企業里,模具的設計過程,需要由具有一定經驗的工程師來完成。模具CAD/CAM的研究熱點之一,是開發出一種適合于企業生產實際的模具智能化、自動化設計系統。

隨著計算機輔助工具的不斷發展與完善,應用KBE(Knowledge Base Engineering)的技術實現,使沖壓工藝和模具設計自動化以及智能化成為可能。

本文主要研究基于CBR(Case Based Reasoning)和KBE 相結合的設計系統的一些關鍵技術,設計了拉深模設計系統的總體結構。在研究拉深件描述方法的基礎上,構造相似度函數,以判斷當前拉深件與事例庫中檢索到的拉深件的相似程度,用最近鄰法來檢索實例,確定新產品與已經保存在產品庫中的拉深件的幾何和成形相似性;并根據拉深件的形狀和尺寸特征,構造拉深件的特征骨架;在CAD 軟件UG 的平臺下,建立拉深件實例庫、知識庫、模具標準結構庫和人機交互界面;采用分層次參數驅動模具原型,通過拉深件特征骨架與模具結構原型中對應零部件的邏輯運算,形成模具工作部分零件,實現拉深模具的三維設計。

1 系統總體結構

CBR 和KBE 的拉深模設計系統主要包括:拉深件在其實例庫中的檢索、拉深件產品實例庫、拉深模結構原型庫、模具結構設計知識庫和拉深件成形性知識庫。

系統包括3個實例庫:拉深件實例庫、模具結構原型庫和有限元模型庫。

拉深件實例庫,儲存了以往成功拉深件實例的數學模型;新產品的檢索采用了CBR 技術,對拉深件實例庫中已有產品進行相似性分析,在拉深件成形性知識庫的支撐下,進行成形性比較。當成形難度大于拉深件實例或已有知識無法判斷時,進行有限元分析,并保存有限元分析的結果;當成形難度小于拉深件實例時,進入模具結構的設計階段。當相似度沒達到要求或產品庫中沒有與新拉深件相匹配的實例時,則在知識庫的輔助下,重新建立基于知識的拉深件模型,根據已有知識分析成形性,進入模具的結構設計;當試模合格后,將拉深件產品模型存入拉深件實例庫中。

模具結構原型庫中,主要儲存了各種典型模具結構的三維裝配模型。模具結構原型參數化引用、模具結構的生成以及拉深件特征骨架的修改、形成都采用KBE 技術。

有限元模型庫中,儲存了成功產品的有限元分析模型和結果,主要是用來輔助評價產品的可成形性。這樣使得模具設計系統能夠依據用戶需求,基于知識的產品數據庫支持下,實現拉深模設計的自動化與智能化。

2 基于CBR 的產品(拉深件)描述和檢索

基于事例的推理(CBR)技術,模擬了人腦思維過程,通過類比和聯想,從實例庫中得到相似問題的求解策略,并通過一定修改,得到新問題的解。將事例的推理(CBR)技術用于拉深模設計過程,通過搜索和回憶成功的拉深件實例,在拉深件成形性知識庫的支撐下,來評估、比較新拉深件的成形性[5~7]。

基于實例的推理通常描述為:產品檢索、產品描述、產品的修改保存與產品評價。其中產品檢索與產品描述,決定了產品識別的品質、效率和產品庫的大小,是系統的重要組成部分。

2.1 產品描述

產品描述是將產品的結構特征,正確完整地描述為符號化的計算機語言過程。產品描述包括幾何信息描述和非幾何信息描述。

幾何信息指產品的結構、形狀等幾何特征。

非幾何信息主要包括產品材料、生產批量、尺寸精度等內容,描述方法相對比較簡單。

本文用特征建模與成組編碼相結合的方法,對特征信息編碼,并將編碼按一定的順序封裝到產品清單中。對產品進行檢索時,通過匹配清單中的編碼來實現。

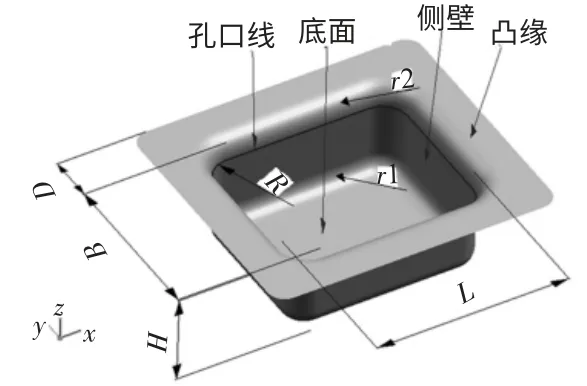

對圖1 所示典型矩形盒拉深件,本文采用圖2所示編碼方案。其中,虛線表示特征的具體結構編碼,實線表示產品的特征及其類型編碼。虛線所示內容是用不同數字或數字的組合,來表示特征的具體結構、參數屬性等內容;實線所示內容中的大寫字母表示產品特征,數字表示特征種類。

圖1 方盒編碼清單

圖2 矩形盒結構及主要尺寸

2.2 產品檢索的最近鄰法

產品檢索利用產品描述中的編碼,對當前產品與產品庫中產品進行編碼相似性判斷。在CBR 系統中,產品庫隨著應用的累積而不斷擴大,如何高效地檢索與當前產品最相近的產品,是成功應用CBR 的關鍵之一。

本文采用最鄰近法,分別計算底面、凸緣、側壁、孔口線等拉深件結構特征相似程度,最后綜合這4 部分的特征,從產品庫中選出與新產品最相似的產品。

3 基于知識的模具結構建模與知識庫的建立

3.1 拉深模具結構

典型拉深模結構如圖3 所示。

圖3 模具結構示意圖

模具設計中的產品建模,大致可分為兩部分:一部分是壓邊圈、凸凹模、凹模固定板等與產品尺寸、形狀直接相關的工作部件。另一部分是上下模座、導套、導柱等標準件。

對于第二部分標準件,根據一定參數進行參數化設計。采用拉深件毛坯長、寬、高以及拉深件厚度參數作為主要參數,用電子表格保存零件的特征尺寸系列。在選定拉深模結構原型后,對參數驅動進行零件幾何尺寸的更新。與產品形狀、尺寸直接相關的工作部件與專業知識、產品特征信息等內容有關,采用基于知識參數化設計方法,在形成拉深件特征骨架基礎上,與模具標準裝配結構一起生成相關模具零部件。

3.2 基于電子表格的裝配結構及標準件設計

在一套模具中,有許多標準化零件,這些標準件的尺寸參數,都可以用表格的形式存儲。使用時采用拉深件毛坯的長、寬、高以及拉深件厚度參數作為主要參數,用參數查表得到一系列據作為驅動標準件原型的參數。

針對模具的設計特點,分別建立模具零部件的電子表格和模具裝配結構數據電子表格,裝配數據電子表格內容包括模具長、寬、閉合高度、裝配零部件名稱和主要幾何參數等,用表達式提取凹模周界尺寸和閉合高度,作為查詢的參數;模具的零部件數據電子表格所包含內容,為零部件參數時所需要的幾何參數。

3.3 模具設計專家知識庫

上述方法可以用于設計公式、數據等簡單的知識或經驗引入到設計過程,并且能夠在一定程度上通過表達式中的條件語句,來實現參數的選擇。但存在以下兩大缺點:

(1)各組件之間尺寸,可以通過表達式進行關聯和計算,但驅動這些尺寸的產品中,各尺寸之間沒有相互的關聯和制約,產品中的尺寸應用范圍沒有限定。

(2)上述方法雖然可以實現特征的驅動,但卻無法滿足由不同產品材料、生產批量等內容引起的工序特征變化。

因此,用于檢驗產品設計是否合理的各種檢驗、推理、糾錯等內容所涉及的知識和經驗,必須由知識庫完成。

知識庫是由大量的專家經驗、知識以及行業規范等內容組成,通過檢驗、推理、糾錯等方式,來輔助產品的設計與分析的系統。主要是根據產品的輸入信息,按一定的推理方式,來檢驗產品設計的合理性,如果發現有不合理的內容,則給出產生錯誤的原因和修改意見。

為了實現知識庫與產品設計軟件的有機結合,首先對設計軟件進行二次開發,將產品的信息提取到知識庫;然后采用一定方法,對產品信息進行表示;最后將專家經驗、知識、行業規范等與產品信息相結合,形成對產品信息進行知識的推理,實現對產品設計的檢驗與設計的糾錯。

拉深件產品的信息,不僅包括產品的長、寬、高及料厚等特征信息,還包括產品材料、產品特征、生產批量等非尺寸信息。所以基于知識的模具設計系統,不但可以實現合理的尺寸驅動產品設計,還可根據不同的產品成形特征、生產批量等內容,進行合理的工序安排和模具裝配結構原型的選擇,實現非尺寸信息驅動的產品設計。

為實現上述功能,采用C++與UG/Open API 函數結合的方法,對UG 軟件進行二次開發。對需要交互修改的尺寸,用UIStyle 制作成用戶的輸入界面。對尺寸信息,用表達式進行關聯。再用函數UF_MODL_eval_exp()、UF_STYLER_ask_value()的模型特征值和交互修改值提取到知識庫。

由于非尺寸信息中的產品材料、生產批量等內容,在模型中沒有相關信息,所以只有通過用戶界面輸入。因建模時采用Wave 方法引用的特征形狀、結構等內容已進行關聯,不需進行提取,但特征的有無(如矩形盒凸緣的有無)需要通過用戶界面進行輸入。非尺寸信息是通過輸入界面的交互,并且通過函數UF_STYLER_ask_value()提取到知識庫。

為了便于進行管理與操作,采用面向對象的方法表示知識庫。典型的產品信息表示方法如下:

對于分類產品的信息,根據不同信息類型采用不同知識與經驗對其進行推理。本文將專家經驗、知識、行業規范等內容概括為IF……THEN……形式,進行基于規則的推理。

對產品尺寸等在設計過程中受一些標準約束的變量,或有一定的范圍限制,以及有些變量的突變,會引起其他的變量甚至整個模型發生畸變。對于這類參數,應設置報錯信息和修改意見,并提前定義范圍和約束關系。

由于生產批量、產品材料、產品特征的有無等信息改變,引起裝配部件、生產工序、零件特征等模型內容相應變化,所以應該對相應模型或特征設置特定的屬性。產品設計時,知識庫根據專家經驗、知識等進行推理,當模型的屬性為false 時,采用函數UF_PART_close()關閉不同的工序模型,或者采用函數UF_ASSEM_suppress_instance()抑制不必要的模型特征;當模型的屬性為true 時,采用函數UF_PART_open()打開不同的工序模型,或者采用函數UF_ASSEM_unsuppress_instance()取消抑制的模型特征,通過這樣來實現知識庫的輔助模具裝配結構設計與修改功能。

3.4 基于知識的拉深件特征骨架設計

拉深件特征骨架的尺寸特征和結構特征,都間接或直接地由拉深件的尺寸和結構以及模具總體尺寸決定。在拉深件特征骨架設計時,采用拉深件幾何形狀,并通過參數化的建模方法,將其與模具零部件尺寸及總體尺寸相互關聯。

在UG 中進行具體實施時,尺寸用表達式(Expression)進行引用和關聯;形狀特征用Wave 幾何連接器引用,Wave 幾何連接器可以引用組件間的點、曲線、面、體、草圖等幾何特征。表達式可以根據一定的條件進行選擇,還可以引用其他組件的尺寸,并進行函數計算,其語法為

VAL=if(exp1)(val1)else(val2)。

這樣得到的拉深件特征骨架,能根據拉深件的模具結構尺寸和幾何、尺寸特征的變化而變化。

3.5 基于知識的模具結構設計

基于知識的模具設計,是將產品信息、專家經驗、領域知識等內容,按一定方法封裝到模型或知識庫,從而達到輔助設計人員進行分析、判斷、推理和決策,實現設計過程的自動化、智能化的技術。

充分考慮到拉伸模的設計特點及目前三維CAD軟件功能,本文采用拉深模三維設計的構造關系如圖4。

圖4 系統功能模型

在完成模具三維設計時,系統主要涉及的功能有:模具標準結構原型庫、知識庫、拉深件特征骨架設計、零部件輔助設計及修改。

其中,知識庫主要用來分析和檢驗其他模塊設計的合理性,同時處理和管理產品信息、參數傳遞和配合關系,管理和輔助拉深件的特征骨架,調用模具的標準結構原型庫,參數驅動生成所需拉深模結構及零部件。

零部件輔助設計及修改,是在模具知識庫的輔助設計完好后,模具設計人員進行局部修改,進一步細化設計的工具。

在矩形盒拉伸實例中,若進入系統的新產品為不帶凸緣的矩形盒,通過CBR 系統進行相似度的判斷后,從產品庫中找到的相似產品為帶有凸緣的矩形盒,知識庫就會根據函數UF_ASSEM_suppress_instance(flange)抑制矩形盒凸緣,并且驅動相關參數修改模具裝配體,從而實現新產品自動設計。

4 結束語

本文采用CBR 與KBE 相結合的技術,構造了拉深模設計系統。在研究拉深件描述方法的基礎上,通過構造相似度函數,判斷當前的拉深件與產品實例庫中檢索到的拉深件相似程度。用最近鄰法檢索產品庫中的實例,確定新產品在系統中的成形相似性。研究了模具的零件、標準裝配結構原型等參數化實施方法。在知識庫的支撐下,根據拉深件尺寸特征生成拉深件骨架特征,并形成最終的拉深模具結構。系統根據拉深件特征和尺寸,基于產品材料、生產批量等內容進行模具結構原型的選擇并進行驅動,完成模具的設計與修改過程。本文所研究、開發的拉深設計系統有效地采用已有的成功的拉深實例,合理利用現有的零件標準化資料和模具結構,縮減和簡化了模具典型結構庫和拉深件產品庫。為降低模具設計開發成本,提高拉深件設計、分析效率,提供了有效的方法和手段。

[1] Bor-Tsuen Lin,Chian-Kun Chan,Jung-Ching Wang. A Know ledge-based Parametric Design System for Draw ing Dies[J]. The International Journal of Advanced Manufacturing Technology,2008, (36):7-8.

[2] Sang Bong Park. A Study on the CAD/CAM System of Transfer Die for Deep Draw ing Process [J]. Proceedings of the 1999 IEEE International Symposium,1999,(6):313-318.

[3] W Y Zhang, S B Tor, G A Britton. Indexing and Retrieval in Case-based Process Planning for Multi-stage Non-axisymmetric Deep Draw ing [J]. The International Journal of Advanced Manufacturing Technology,2005,(9):12-22.

[4]王 毅,陳慶新,等.基于CBR 的相似模具技術要求推理檢索算法研究[J].模具技術,2006,(5):29-33.

[5]張 輝,趙耀軍.基于UG 電子表格快速實現產品系列化開發[J].機械工程與自動化2006(6):38-40.

[6] 林建平,鄧 清,彭穎紅,等. 模具結構輔助設計Case 智能推理系統[J].鍛壓技術,2000,(4):52-54.