CA6140杠桿加工工藝分析

王娟平

(寶雞文理學院 機電系,陜西 寶雞 721016)

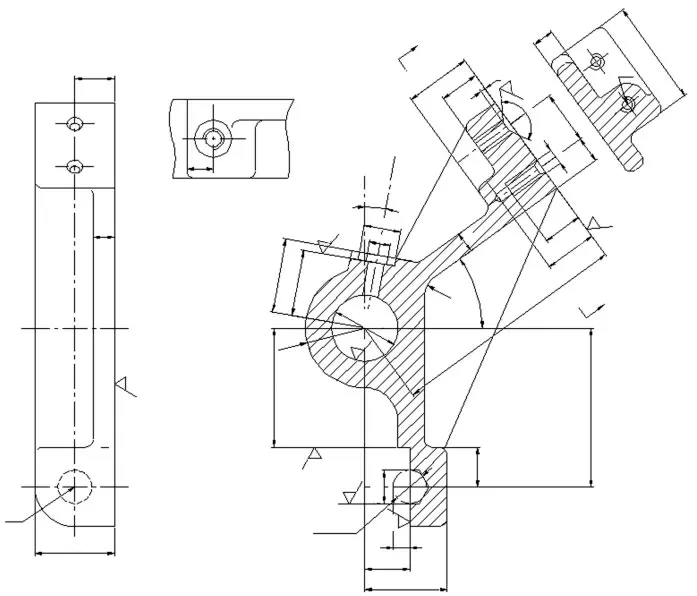

CA6140 的杠桿,是用來起支承、固定作用的。零件的材料為HT200,輪廓尺寸不大,生產工藝簡單,鑄造性能優良,、塑性較差、脆性高,采用大批生產的金屬模鑄造。在此對其加工工藝性進行分析,其零件如圖1 示。但鑄造表面品質的要求高,此零件的加工表面如下:

鉆2—M6 螺紋孔;

銑杠桿底面及2—M6 螺紋孔端面。

圖1 CA6140 杠桿零件圖

1 基準面的選擇

1.1 粗基準的選擇

按照粗基準的選擇原則,選擇本零件的不加工表面是加強肋所在的肩臺的表面,作為加工的粗基準,可用裝夾對肩臺進行加緊,利用一個V 形塊支承Φ45 mm 圓的外輪廓作主要定位,以限制z、z、y、y 這4個移動和旋轉自由度。再以一面定位消除x、x 兩個移動和旋轉自由度,達到完全定位,就可加工Φ25 mm的孔。以Φ45 mm 外圓面為基準的加工表面包括:Φ(的孔、杠桿下表面。

1.2 精基準的選擇

主要考慮到基準重合的問題,和便于裝夾,采用Φ25 的孔作為精基準

2 加工余量和工藝路線的確定

2.1 加工余量的確定

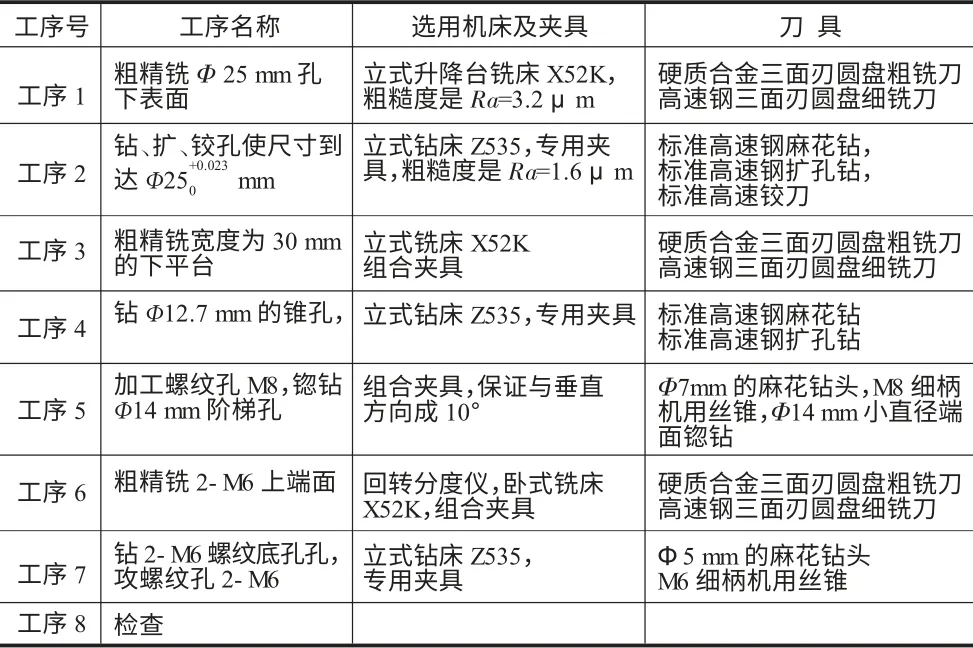

毛坯如圖2 所示。因臺階已被鑄出,選用6 mm的銑刀進行粗加工,半精銑與精銑的加工余量都為0.5 mm。

圖2 毛坯圖

其他各加工表面的加工余量分述如下:

(1)加工Φ25 mm 的端面,加工余量設為3 mm,粗加工2 mm 到金屬模鑄造的品質和表面的粗糙度要求,精加工1 mm,同理,上下端面的加工余量都是2 mm。

(2)對Φ 25 mm 的內表面加工。由于內表面有粗糙度要求Ra =1.6 μm。可用一次粗加工1.9 mm,一次精加工0.1 mm 就可達到要求。

(3)加工寬度為30 mm 的下平臺時,用銑削的方法加工臺肩。由于臺肩的加工表面有粗糙度的要求Ra=6.3 μm,而銑削的精度可以滿足,故采取分4次的銑削的方式,每次銑削的深度是2.5 mm。

(4)鉆錐孔Φ12.7 mm 時,要求加工一半,留下的余量裝配時鉆鉸,為提高生產率起見,仍然采用Φ12 mm 的鉆頭,切削深度是2.5 mm。

(5)鉆Φ14 mm 階梯孔,由于粗糙度要求Ra =3.2 μm,因此考慮加工余量2 mm。可一次粗加工1.85 mm,一次精加工0.15 mm 就可達到要求。

(6)加工M8 底孔,加工余量1.2 mm。可一次鉆削加工余量1.1 mm,一次攻螺紋0.1 mm,就可達到要求。

(7)加工2-M6 螺紋,考慮加工余量1.2 mm。可一次鉆削加工余量1.1 mm,一次攻螺紋0.1 mm 就可達到要求。

(8)加工2-M6 端面,粗加工2 mm 到金屬模鑄造的質量和表面粗糙度要求,精加工1 mm,可達到要求。

2.2 工藝路線的確定

基于以上加工余量確定的基礎上,選擇機床和刀具,確定詳細的加工工藝路線,如表1 所列。

表1 最終工藝過程表

3 結束語

CA6140 杠桿零件在車床中起支承、固定作用,通過分析主要加工表面的加工要求,選擇加工基準,基于此,確定各個加工表面的加工余量,制定了詳盡的加工工藝路線,為后續的實際加工過程提供理論依據。

[1]馬賢智.機械加工余量與公差手冊[M].北京:中國標準出版社,1994.

[2]上海金屬切削技術協會.金屬切削手冊[M].上海:上海科學技術出版社,1984.

[3]李慶壽.機械制造工藝裝備設計適用手冊[M].銀川:寧夏人民出版社,1991.

[4]廖念釗,莫雨松,李碩根.互換性與技術測量[M].北京:中國計量出版社,2000.

[5]樂兌謙.金屬切削刀具[M].北京:機械工業出版社,2005.

[6]李慶壽.機械制造工藝裝備設計適用手冊[M],銀州:寧夏人民出版社,1991.

[7]《金屬機械加工工藝人員手冊》修訂組.金屬機械加工工藝人員手冊[M],上海:上海科學技術出版社,1979.

[8]貴州工學院機械制造工藝教研室. 機床夾具結構圖冊[M].貴陽:貴州人民出版社,1983.

[9]Sors l.Fatigue Design of Machine Components[M].England:Oxford per Ramon Press,1971.