汽車車身匹配特征測量數據處理系統的開發(fā)和應用

張榮寬,樊振林,吳 歡

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

對白車身的檢測,涉及零部件檢測、分總成檢測和整車檢測。其中,對零部件的檢測除包括基準孔位、形面的檢測外,還包括其與檢具上或相互配合時的間隙、段差(兩個零件之間的曲面差值叫做段差)。傳統的檢測工具和傳統的分析手段,越來越跟不上汽車行業(yè)的高速發(fā)展。本文主要對沖壓件的高效檢測和科學的分析軟件系統,進行了研究和討論。

1 白車身制造品質對整車性能的影響

汽車產品在國內外市場中競爭力的強弱和銷量,在很大程度上取決于產品的品質,而產品的品質很大程度上取決于產品的設計與制造。產品設計對產品的設計品質賦予了至關重要的本質特性;產品制造(制造品質)則在很大程度上決定著汽車的整體性能。汽車的白車身,約占整車制造成本和總質量的40%~50%,在有的車型中則更高。所以白車身制造品質的好壞,對整車的性能有著巨大的影響。

汽車(轎車)車身,一般由300~500個薄板沖壓件焊接而成,有嚴格的裝配精度要求。車身焊接的一般順序為:沖壓件→組件→合件→分總成→大總成→白車身。

白車身在制造過程中,融合了薄板沖壓、裝配、焊接、檢測、品質控制與品質管理等過程。白車身的制造偏差,直接影響著汽車的噪聲水平、密封水平、制造成本、新產品的開發(fā)和投放周期。白車身的制造偏差,是所有汽車廠共同的產品品質問題。白車身制造質控制與管理,是整車競爭力的必要條件,所以必須要對白車身進行檢測和測量。

2 車體沖壓件的匹配測量

2.1 沖壓件匹配測量的意義

轎車車體(即白車身)通常是由300~500個薄板沖壓件在50~90個裝配站上焊裝而成,是一個多層次的復雜裝配過程。在這個過程中,大量存在多個復雜曲面零件相互匹配的情況。零件之間的匹配狀況,直接影響白車身的制造品質,所以對薄板沖壓件的測量和分析,對提高車身品質、縮短研發(fā)周期、降低制造成本和保證車身的穩(wěn)定,起著關鍵的作用。

2.2 檢測工具

傳統的檢測工具,使用簡單方便。需重點強調的注意事項有:段差表在測量之前一定要調零,錐度尺測量時要讓一邊完全貼著檢具;使用塞尺測量時不能用力太大,不能測量溫度較高的零部件。傳統檢測工具攜帶與使用方便,不需要專業(yè)的保養(yǎng),適合精度要求不高的定性檢測使用。

但采用以上方式采集的數據會存在以下問題:受人為因素影響大,工具精度差,測量一致性差,重復性差;在讀取數據時,因視覺和環(huán)境因素造成數據讀取偏差;對于整車局部造型無法采集準確數據;采集數據效率低。

三坐標機(CMM)的精度較高,但由于需要具有一定專業(yè)的知識才能操作,對測量環(huán)境也有較高要求,而且在測量間隙、段差方面有其不足,所以在測量間隙和段差方面,需要使用多功能激光測量儀。

激光測量儀由于具有攜帶方便、受人為和測量環(huán)境的影響較小并且測量精度較高的特點,所以在測量間隙、段差時,是比較好的工具。

激光測量儀在檢測時,會產生大量的數據,目前主要靠手工統計,導致數據零散、統計效率低下,不利于對數據的積累分析,基于上述情況,開發(fā)了《檢具檢測數據管理系統》。

2.3 測量系統

(1)測量工具。GAPGUN 激光間隙槍。

(2)操作流程。測量方法極其簡單,按動檢測儀按鈕,然后將檢測儀移向待測產品范圍即可,測量結果自動顯示在液晶屏上,同時各種統計數據傳送至電腦。

(3)測量幾何形狀。包括微小的縫隙(gap)、微小的高低差(flush)、面積、半徑、角度與表面突起物等等。

(4)測量應用范圍。包括汽車、飛機、輪船外殼以及內部儀表盤等產品在內的機械制造業(yè);包括油漆面、拋光面、鍍鉻面、塑料、內飾件與電鍍件等;玻璃件通過特殊技巧也可測量。

3 檢具檢測數據管理系統的架構

3.1 基礎設計方案

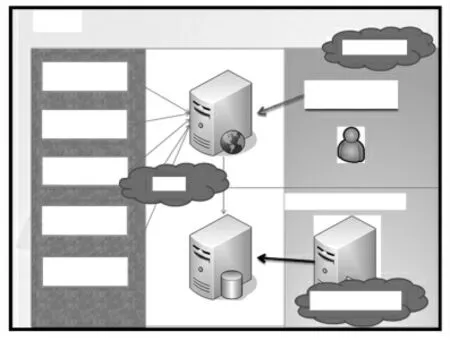

如圖1 所示。

圖1 方案示意圖

3.2 系統數據處理及預警

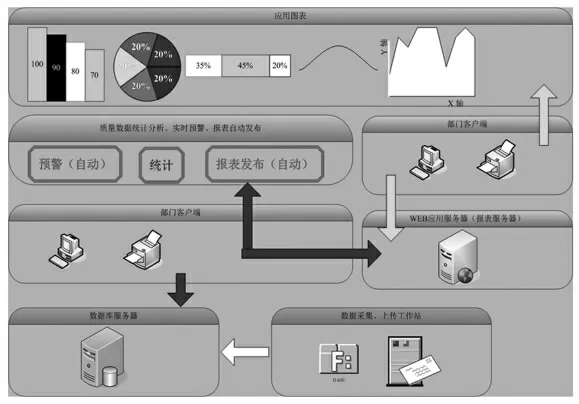

如圖2 所示。

圖2 預警系統示意圖

3.3 系統結構

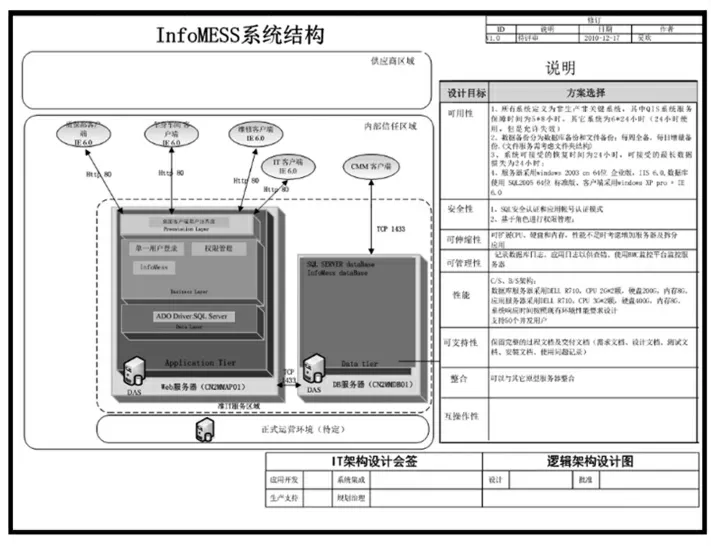

如圖3 所示。

圖3 InfoMESS 系統結構示意圖

3.4 系統架構

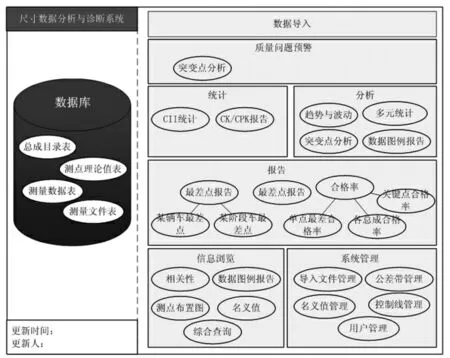

如圖4 所示。

圖4 系統架構示意圖

3.5 系統架構

如圖5 所示。

圖5 系統結構示意圖

3.6 系統統計界面

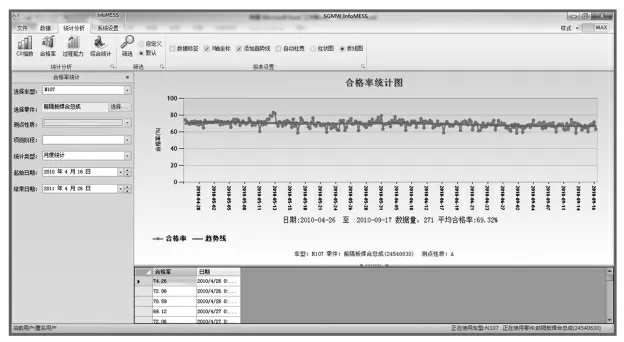

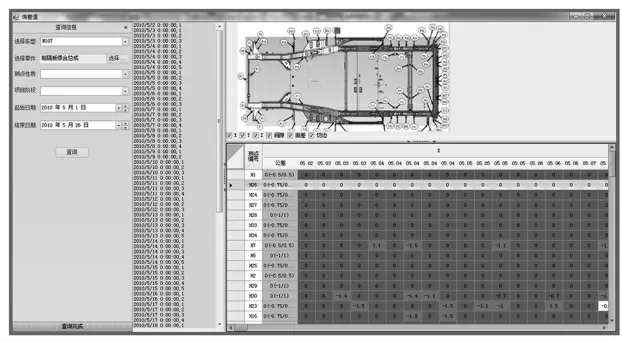

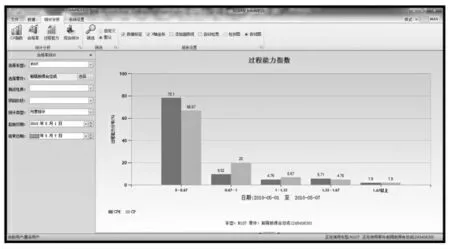

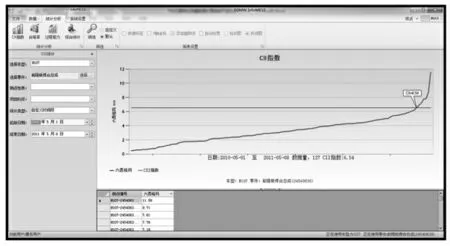

如圖6 至圖10 所示。

圖6 合格率統計圖

圖7 零件質量地毯圖

圖8 CP/CPK 分布圖

圖9 CII 統計圖

圖10 均值極差圖

4 數據統計計算和分析評價

《檢具檢測數據管理系統》采用C# 程序語言編寫。其中各項參數的計算式均為通用算式,取自參考文獻[1]。

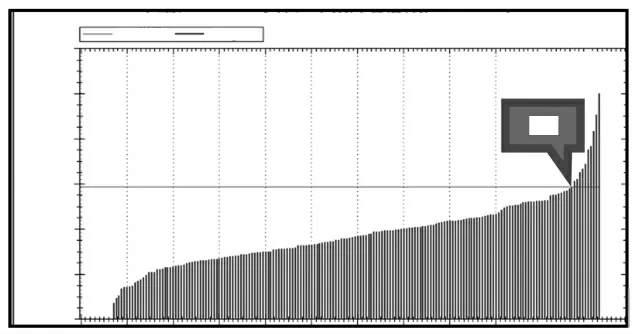

4.1 用CII 折線圖反映整體波動水平

現代汽車制造中,普遍采用車身制造綜合誤差指數CII(Continuous Improvement Indicator)來控制車身制造品質,即“2 mm 工程”。這一誤差指數,不是車身制造品質丈量數據的實際偏差,而是對車身制造尺寸穩(wěn)定性指標的綜合評價,不但可以應用于整車制造,而且可以應用于零部件制造。CII 指數是指車身綜合制造誤差,是指反映車身制造尺寸穩(wěn)定性的指數。

“2 mm 工程”中的2 mm,是指白車身或者零部件的關鍵測點的波動(6σ)值小于2 mm,6σ 是對一定數量的樣本數據波動狀況進行評價的階段評價指標。樣本一般為20~30。對于小樣本離線檢測,通常要求通過數據分離提取出數據的波動項(前提是數據必須滿足或者近似正態(tài)分布)。

CII 指數的計算方法為:取一個時間段的白車身或者沖壓件測量數據,計算每個點的標準差σ 的6倍的值。取白車身或者沖壓件的6σ 值,將全部測點的6σ 從大到小進行排序,取95%的點的6σ 值作為該白車身的6σ 值,如圖11 所示。

圖11 CII 指數圖

從統計意義上講,代表該點的實際尺寸有99.73%的可能落在名義值的±3σ 以內,因此可以認為,表明了該點數據的變動范圍。根據CII 的定義可知,CII 在促進車身制造品質的持續(xù)改進方面,的確有著積極的意義。因為它簡單明了地指出了品質改進的方向,指出到底車身的哪些部位波動較大,哪些部位有待改進。

4.2 工序能力指數(Cp,Cpk)

Cpk 值——有偏移的短期過程能力指數,即分布中心與規(guī)格中心(公差中心)不重合情況下的過程能力指數。Cpk 值越大,表示過程越好。

公式

Cpk=Min[(USL- Mu)/3s,(Mu–LSL)/3s]。

對于只含有LSL 的CTQ 變量,CPL 測量過程績效。

對于只含有USL 的CTQ 變量,CPU 測量過程績效。

Cpk 的評級標準見表1(可據此標準對計算出之制程能力指數做相應對策)。

表1 Cpk 的評級標準表

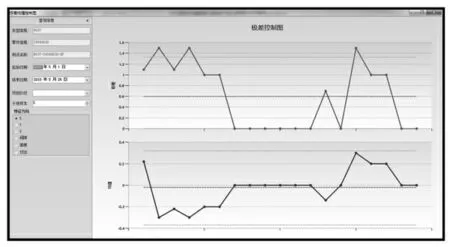

4.3 均值極差控制圖

X bar-R 控制圖是控制連續(xù)型品質特性數據最常用的控制圖,其中X bar 指樣本平均數,R 指極差。其可用于控制對象為長度、凈質量、強度、純度、時間和生產量等計量值的場合。可以優(yōu)先考慮作為均值極差控制圖(X bar-R)的重點品質特性。還要考慮當前的潛在問題,比如品質問題比較突出的區(qū)域,可以優(yōu)先考慮。

另外,當特性之間有明顯的相關性時,可以考慮控制這些相關特性的某一項,或是少數幾項,這樣可以提高效率。例如在沖壓過程中,很多尺寸之間存在一定的關系,因為模具決定了這些尺寸之間的比例。因此,我們無需對所有尺寸進行控制,只需要選擇部分特性進行分析就可以了。

4.3.1 控制圖的意義

(1)供正在進行過程控制的操作者使用;

(2)用于過程在品質上和成本上能持續(xù)地、可預測地保持下去;

(3)使過程達到的目標:一是更高的品質;二是更低的單件成本;三是更高的有效能力;

(4)為討論過程的性能提供共同的語言;

(5)區(qū)分變差的特殊原因和普通原因,作為采取局部措施或對系統采取措施的指南。

4.3.2 控制圖的建立步驟

(1)收集數據,選擇子組大小、頻率和數據。

(2)建立控制圖及記錄原始數據。均值極差控制圖(X bar-R)通常是將X bar 圖畫在R 圖之上方,下面再接一個數據欄。X bar 圖和R 圖的值為縱坐標,按時間先后的子組為橫坐標,數據值以及極差和均值點,應縱向對齊。在相應欄位填入每個子組的單個讀數及識別代碼。

(3)計算每個子組的均值(X)和極差(R)。畫在控制圖上的特性量,是每個子組的樣本均值(X)和樣本極差(R),合在一起后,它們分別反映整個過程的均值及其變差。

(4)選擇控制圖的刻度。對于X 圖,坐標上的刻度值的最大值與最小值之差應至少為子組均值(X)的最大與最小值差的2 倍。對于R 圖,刻度值應從最低值0 開始到最大值之間的差值為初始階段所遇到的最大極差(R)的2 倍。

(5)將均值和極差畫到控制圖上。

5 結束語

由于沖壓件在沖壓過程中,需要對數據進行分析和處理,以確保在生產過程中可以持續(xù)監(jiān)控零件品質狀態(tài),而激光測量儀可以有效地保證在數據采集過程中的準確性和及時性,從而提供了大量的監(jiān)測數據以供分析。目前采用傳統的手工統計方法,費時費力,且不便于數據的積累,導致數據分散,無法實時地查詢零件品質狀態(tài),而《沖壓檢具檢測數據管理系統》可以有效地利用SPC 和六西格瑪的統計原理,來實現計算機自動監(jiān)控品質狀體,方便快捷地提供數據分析報告,從而實現“數據驅動品質”的理念。

[1]伍 愛.質量管理學[M].廣州:暨南大學出版社,2002.