高精度深長孔的加工方法研究

藍仁義

(廣西玉柴機器股份有限公司,廣西 玉林 537005)

鉸刀應用于金屬材料上較高精度的孔類加工領域,例如發動機、變速箱、機床、汽車等機械制造業,只要有孔,都需要此項技術。筆者以汽車發動機零件為例,闡述在機械加工領域中工藝性差,且精度高的孔的加工方法。隨著科技的發展,加工的精度要求越來越高,加工孔的精度更是要求嚴格。其材質一般為鋁、鑄鐵等,是比較軟的材質,傳統的鉸刀在鉸孔過程中,就越來越暴露出不能滿足加工精度的問題。

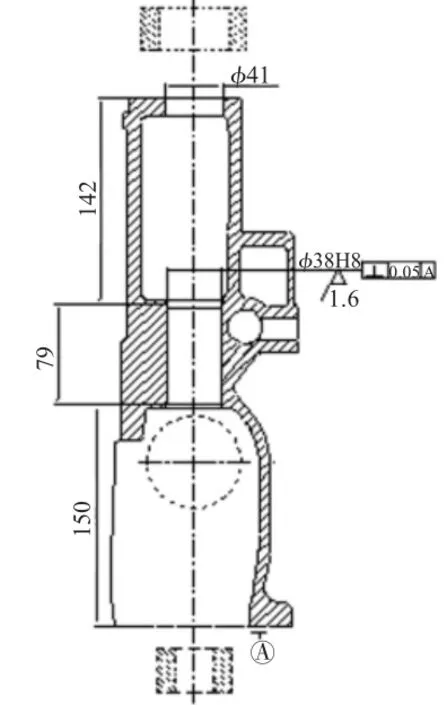

玉柴公司生產一款型號為YC6M 的重型發動機,其氣缸體的加工精度要求尤其高。機體是發動機零部件加工復雜程度最高的零件之一,而挺柱孔是機體最難加工的工序之一。挺柱孔一般布置在柴油機機體內腔中部,受結構限制加工比較困難,工藝性比較差[1]。保證挺柱孔對凸輪軸的垂直度0.05 mm,是柴油機加工工藝關鍵之一。挺柱孔是深長孔,精度要求高,粗糙度Ra 1.6 μm,孔徑精度Φ 38 H8;況且,一個工件有12個挺柱孔,只要其中任何一個孔存在品質缺陷,那么這件工件就是不合格品,這就增加了加工難度(挺柱孔附圖見圖1)。

圖1 挺柱孔圖

以下具體介紹3 種對刀具整改的方式。

1 傳統的加工方法

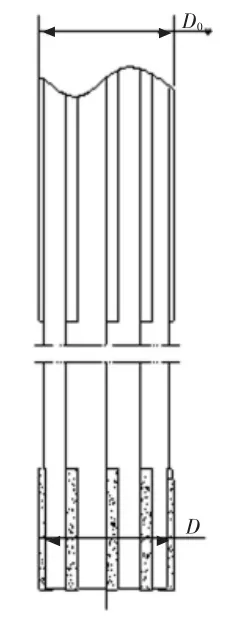

傳統的鉸刀采用刀具以刀桿作為后導向、接桿與主軸剛性聯接的方式。

鉸刀在加工YC6M氣缸體這種既深長,精度要求又高的孔時,遇到了上述難題。新引進的機床采用的是傳統的加工方法,該方法采用接桿剛性聯接機床主軸,接桿夾持刀柄傳遞力矩,而刀具是以刀桿與模板上的導向套間隙配合作為后導向[2]。這種方式結構簡單,普遍用于專機。刀具結構如圖2 所示。

圖2 傳統的鉸刀結構圖

這種結構只有一個導向套和刀具導向桿輕微間隙配合作為導向,導向是唯一的。但是在加工6M機體挺柱孔時,幾乎不能保證加工品質,如圓柱度差,孔徑至少大于檢棒0.015 mm 以上才能過通規;孔的表面品質差,粗糙度達不到圖樣要求,還會出現不同程度的刀痕。如果產生以上品質問題,只能通過頻繁地更換使用新刀具來解決。

但頻繁更換新刀具導致最直接的后果是單件工件成本居高不下,而且頻繁換刀也導致生產效率低下,在大批量生產中是不能接受的。經過仔細推敲分析,以上出現的都是常用的加工方式和常用結構問題,之所以在加工6M機體挺柱孔時出現這種問題,是因為6M機體零件比較大,挺柱孔在機體內腔中部,孔口離機體頂面約140 mm,鉸孔深度90 mm(如圖1)。

導向套(刀具的有效導向)和機體頂面還有一段距離(20~30 mm),也就是說刀具的有效導向位置距離刀具切削位置最長為250 mm,導向與切削的距離懸長過長,機床- 夾具- 刀具系統中有任何輕微的顫動,都會放大影響到刀尖的正常切削,進而會影響到被加工表面品質;也正是在加工中存在輕微干擾,刀具也加速磨損,不正常的刀具磨損對于鉸刀來說是致命的,使得刀具壽命非常短,同時也加劇了鉸孔的孔內的破壞程度,造成品質缺陷[3]。

除了產生加工品質問題外,同時,這種方式也很容易使刀具導向與導向套燒傷燒結,進而破壞機床與夾具的精度。刀套燒傷的原因,可能是配合間隙太小,更多是因為加工振動時或者夾有鐵屑時會引起碰傷導向表面,摩擦生熱進而燒結。同時也因為比較大徑的刀具,剛性較大,在機床主軸與導向套同軸度不是很理想時,容易“憋死”,擠壓造成摩擦生熱而燒結。

2 改善后的加工方式

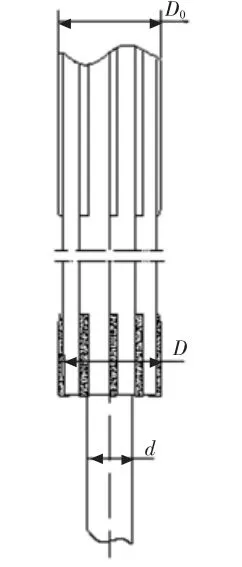

改善的鉸刀采用鉸刀前后導向、接桿與主軸浮動連接方式。

從第一種方式分析來看,由于導向位置距離刀尖切削過長,導致加工過長不受控,因此,刀具增加一段前導向,減少刀尖切削時產生震動和偏移。鉸刀長850 mm,貫穿過整個機體,刀刃在中間段,刀具的后部后導向,是以在模板上安裝的軸承導套間隙配合作為導向;刀具的前端前導向,是以夾具底部的固定導套間隙配合作為導向。刀具結構如圖3 所示。

圖3 改善后的加工方式刀具結構圖

這種方式要求機床精度保持很高水平,否則,由于前后導向不在同一直線上,使得加工出來的孔圓柱度比較差,不容易通規。與傳統方法一樣,導向與切削的距離懸長過長,機床- 夾具- 刀具系統中的輕微顫動,一樣會影響挺柱孔的表面品質,甚至使孔內表面產生明顯刀痕,粗糙度不滿足圖樣要求。

雖然已從刀具結構、刀刃、刀具角度到冷卻、排屑等各方面都加以改進,但效果還是不理想,不能維持正常的生產,最終也棄用這種方案。

3 本文著重介紹的擴鉸擠刀

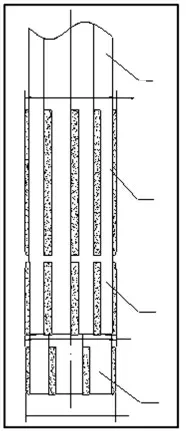

擴絞擠刀采用刀具前后自導向、接桿部分導向并與主軸剛性連接方式[1],如圖4 所示,即為本文著重介紹的刀具,一種本身自導向的鉸刀。

圖4 本文著重介紹的擴鉸擠刀

從工作原理上來說,可以形象稱之為擴鉸擠刀。其結構包括刀體4,在刀體4 的前端部焊接有多個硬質合金刀刃的預鉸孔刀刃段1,中間部分是焊接有多個硬質合金刀刃的多刃鉸刀段2,接著連接一段焊接多個合金刀刃的后導向段3。其中預鉸孔刀刃段1 的直徑為d,鉸刀段直徑為D,后導向段直徑為D0,相互關系為

D- d=0.06~0.20 mm;

D- D0≈0.005 mm。

本刀具焊接式多刃預鉸孔刀刃段1,即擴孔刀頭,外圓保留比較大的圓刃寬度0.8~1.2 mm,預鉸刀頭是在接桿的導向作用的情況下,開始進入切削,在進入被加工孔內一段深度以后,接桿導向就開始失效,全由預鉸刀頭引導鉸刀段2 進入進行精鉸,這時候預鉸孔刀刃段的大圓刃,起定心導向的作用,同時去除大部分鉸孔余量,只留0.06~0.20 mm 的很小的最終精鉸余量給鉸刀段2 加工,使得鉸刀段2 的磨損降到最小,延長了鉸刀段的壽命。鉸刀段2 精加工到尺寸D,因為兩段切削刃是同軸復合刀,兩段刀刃同心,從根本上消除了鉸偏或者鉸不出的隱患[4]。

預鉸孔刀刃段1 去除了大部分加工余量,去除的單邊余量可達1.0 mm,可省掉中間的擴孔工序,也提高了生產效率。

后導向段3,是鉸刀段后面直接用合金焊接的導向段,直徑比鉸刀段2 小0.005 mm。在加工進給中,有了這導向段以已加工孔作為導向的保駕護航,就能避免機床- 夾具- 刀具系統中輕微顫動對內孔產生劃痕等不良的表面品質,同時合金導向段也會對加工后的內孔表面產生輕微摩擦、滾壓的作用,使其表面產生一定的塑性變形,達到修正表面微觀幾何形狀[5],降低表面粗糙度值的目的,其粗糙度可達Ra 1.6 μm 以下,同時使得滾壓后的的孔圓柱度精度比較高,從這個角度上說,刀具的使用壽命得以延長,生產成本也就降低了[6]。

4 結束語

通過整改,使用這把擴鉸擠刀進行加工,使得孔表面品質好,粗糙度可控在Ra 1.6 μm 以內;加工后的孔精度高,圓度和錐度可控在0.006 mm 以內。預鉸孔刀刃段可去除大部分余量,而鉸刀段切削余量很少,預鉸孔刀刃段1 可去除單邊達1.0 mm 的余量,可減少中間擴孔工序,有效提高加工效率。預鉸孔刀刃段和后導向段的自身就起著導向的作用[5],從根本上消除鉸刀段的輕微振動對鉸孔精致的影響。后導向段可對加工后的內孔表面產生輕微摩擦、滾壓的作用,進一步有效提高孔的精度。預鉸孔刀刃段和鉸刀段為同軸設置,而以預鉸孔刀刃段加工的孔作為導向,不存在擴孔和鉸孔的位置度偏差,可保證鉸刀段加工部分鉸穿,有效避免不良產品產生。

基于以上諸多優點,這種擴鉸擠刀可以推廣應用到機械加工領域的孔類加工,特別是在加工工藝比較差且精度要求較高的的深長孔方面,其優勢尤為突出。

[1]藍仁義.一種擴鉸擠刀[P].公開號:CN201889550U,2011.

[2]華楚生. 機械制造技術基礎[M]. 重慶:重慶大學出版社,2003.

[3]周澤華. 金屬切削原理[M]. 上海:上海科學技術出版社,1984.

[4]王先逵.機械制造工藝學(第三版)[M].北京:機械工業出版社,2007.

[5]何少平,李國順,舒金波.機械結構工藝性[M].長沙:中南大學出版社,2004.

[6]孫大涌.先進制造技術[M].北京:機械工業出版社,1999.