關于大梁和骨架類零件的檢驗

李敏茹

(中航工業(yè)慶安集團有限公司,陜西 西安 710000)

大梁和骨架類結構件,在檢驗工作中屬大型結構件,其外形結構比較大、自身總質量大,搬運、翻轉、檢驗都比較困難,加之形位公差要求比較嚴,空間尺寸多,加工難度大,檢驗難度大,而且生產周期緊。

通過對零件結構特點、檢驗要點進行分析,采取一系列地解決措施,從而很好地解決了零件的檢驗問題。

1 檢驗零件面臨的問題

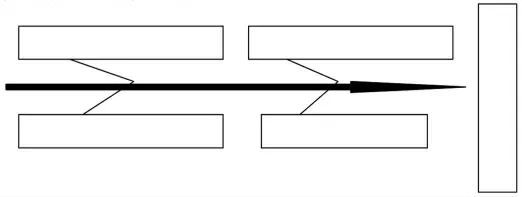

影響零件檢驗的因素如圖1 所示。

圖1 檢驗面臨問題魚刺圖

(1)零件外形、體積與質量大。大梁和骨架類結構件,在檢驗工作中屬大型結構件,外形結構比較大,如某產品系列的大梁的外形尺寸長近2.5 m。另一產品系列中的幾項骨架零件,體積大,質量大,搬運、翻轉、檢驗都有一定難度,加之檢驗平臺地方有限,零件在平臺上擺放,空間非常小,因此,一個人檢驗比較困難。

(2)尺寸多且形位公差要求嚴,加工難度大。這一系列零件體積大、外形大,也就意味著尺寸非常多,如某骨架零件檢驗要素接近400 多個,且形位精度要求也比較嚴格,雖然從數(shù)值上來看比小型零件要求大,但其精度級別也是不低的。例如,R224 其精度也高于9 級精度,某骨架零件Ф 410 mm 孔對Ф418 mm 外圓同軸度要求高,加工難度大、檢驗難度都比較較大。

(3)零件生產任務急,檢驗周期短。這類零件由于加工難度大,工藝性差,從毛坯到機加、到表面處理工序過程中,都存在很多加工工藝性問題。因此,加工周期較長,到了最終檢驗工序,任務節(jié)點已臨近,形成急件,造成檢驗周期非常緊的局面。

(4)零件加工問題多,重復檢驗。零件結構復雜,尺寸多,加工困難,所以檢驗中交檢合格率低,檢驗中檢出問題多,從檢驗記錄的填寫、開具不合格品審理單、返工(修)單的填寫,到實物的實際檢驗,反復情況比較常見。

2 摸索完善檢驗方法,按節(jié)點完成任務

根據(jù)這一系列零件在檢驗中的實際情況,為了配合生產部門完成生產任務,我們經過不斷摸索改進,在現(xiàn)有的人力資源情況下,積極努力,形成了現(xiàn)在的檢驗模式,按節(jié)點完成檢驗任務。

2.1 兩兩結合,合作檢驗

由于零件外形大,質量大,一個人難以翻轉、移動,尤其像某產品系列中的骨架,如果無人相助,更是難以完成。

針對此種情況,檢驗中采取自然組合方式,兩人協(xié)作。這樣做的優(yōu)勢在于:

其一,首先從人力上解決了檢驗中的實際困難。再者,大型零件返工、讓步辦理周期都比較長,在處理過程中,由于兩個人同時了解本批零件的實際檢驗狀況,便于在處理過程中能及時了解其中的問題細節(jié)。

2.2 做好檢前準備

零件大,被測要素就多。在以往,當零件進入?yún)R總檢驗后,檢驗員采取在檢驗記錄中抄寫零件視圖、被測要素、檢驗方法等,費時、費力,延誤很長的檢驗有效時間,影響檢驗效率。

為解決這一問題,我們將大型復雜零件的檢驗視圖、檢驗內容、檢驗方法等都以檢驗記錄表的形式,輸入計算機內,存為電子文檔,當需要檢驗零件時,檢驗員只需打印出檢驗表格即可,提高了檢驗效率。

例如,抄寫一組尺寸、檢驗方法需要0.5 min,抄寫300個尺寸需要150 min,為此可節(jié)約2.5 h。這樣,可以多一些精力用在控制零件的實物品質上。

2.3 應用便捷適用的設備

在檢驗中,除了用三坐標進行測量外,還應用了新購置的測高儀、高度尺等通用量具。數(shù)顯高度尺操作方便、快捷、易學、易懂,可很快捷地測量零件的長度尺寸、空間尺寸、平行度、垂直度等檢驗要素。在未使用高度尺之前,在平臺上測量兩孔中心之間的長度尺寸,通常要借助塊規(guī)架、塊規(guī)、杠桿表等輔助檢驗量具,需要根據(jù)長度尺寸組合塊規(guī),準備工作相當費時,而應用高度尺、測高儀,可直接測出兩孔中心距,省時、省力。

如某產品大量零件相距750 mm 兩表面間的平行度,在原來受量具形成所限,很難測量,而現(xiàn)在采用高度儀或高度尺,可以非常方便地進行測量,檢驗員也非常樂意使用。

如某產品骨架零件上的一些空間尺寸,在之前受條件所限,一直在用三坐標測量,而現(xiàn)在,應用高度尺、高度儀,也能很方便地加以測量。

另外,給高度儀上配備相應的輔助測量桿,也很方便地測量普通方法很難達到的較深臺階面之間的長度尺寸。

通用量具的使用,一方面解決了三坐標的檢驗壓力,另一方面,也提高了檢驗人員的實際檢驗技能。

3 針對典型零件的特別處理

3.1 壁厚尺寸的檢驗

有些零件,比如某殼體零件,內腔比較深,壁厚尺寸用壁厚卡尺,也無法測量到零件內部,針對這種情況,采用壁厚儀和卡尺結合測量的方法,來檢驗零件壁厚。

3.2 不易檢測要素的處理

零件外形尺寸大,一些檢驗要素用三坐標測量時,超出三坐標的測量行程,無法檢驗。在以往,對于三坐標超行程的被測要素,基本上都采取工藝評審的方法。雖說工藝方法在理論上可能滿足加工要求,但是畢竟不能直接地反映零件的最終加工品質狀況。因為加工中的可變因素,還是很多的。

為解決這一問題,經有關部門確認,專門在數(shù)控機床上檢測一些要素,最基本的可直觀地從量上反映零件的加工狀況。例如某殼體零件導軌槽平面度要求為0.03 mm,在以往加工和檢驗中,都認為無法準確測量,一直采用工藝評審方法。自從發(fā)現(xiàn)零件整體變形后,大家都明白了,平面度已經不能滿足設計要求。為了從數(shù)據(jù)上分析變形情況,通過反復摸索后,發(fā)現(xiàn)可用零件底平面的平面度間接替代零件導軌槽平面度,而且測量方法相對簡單,并且零件導軌槽與底平面屬于一次裝夾加工,因此,通過轉換,間接測量了導軌槽的平面度要求。

3.3 對易發(fā)生問題點跟蹤處理,積累數(shù)據(jù)

對加工中反復發(fā)生問題的關鍵點,給予重點關注,持續(xù)跟蹤,積累數(shù)據(jù),為后續(xù)查找原因、解決問題提供數(shù)據(jù)上的支持。

如某殼體零件,在檢驗中發(fā)現(xiàn)零件變形比較嚴重,隨即向分廠反映。為解決問題,專門對該零件進行變形量、直線度跟蹤檢測,在零件表面處理前、后以及后續(xù)的初次試裝、最終裝配后各階段的變形量,都進行了檢驗、記錄,為后續(xù)零件品質問題的處理,提供了數(shù)據(jù)支持。

3.4 重點關注曾發(fā)生過問題的細節(jié)

在檢驗過程中,對曾經發(fā)生過的問題,影響裝配的細節(jié),格外關注,以避免品質問題的重復發(fā)生。

如某產品骨架在裝配中,由于內腔毛坯面不平,干涉了另一零件的裝配。針對這一情況,后續(xù)每次檢驗時,都對內腔特別關注,發(fā)現(xiàn)零件表面不平,有臺階時要求分廠返工。這一問題后續(xù)在裝配中再未發(fā)生過。

4 結束語

通過以上方法的運用,檢驗室能在現(xiàn)有人力資源情況下,在今年按節(jié)點按質按量順利完成了檢驗任務,配合生產部門完成生產任務。后續(xù)我們將摸索更好的方式和方法,以共同提高檢驗質量和檢驗效率。

[1]李春茂.電工技術[M].科學技術文獻出版社,2002.