鏟斗連桿機構的參數優化設計

李志杰,朱 林,溫全明

(廣西科技大學(籌)機械工程學院,廣西 柳州 545006)

液壓挖掘機的挖掘方式一般分為鏟斗挖掘、斗桿挖掘以及復合挖掘。在挖掘比較松軟的土質時,為了節約油耗,一般采用鏟斗挖掘的方式,因此,設計過程中就要盡可能的提高鏟斗挖掘力。要提高液壓挖掘機的鏟斗挖掘力,就要對連桿機構進行優化設計,在保證不影響液壓挖掘機性能的情況下,利用ADAMS 的參數優化功能對連桿機構的傳動比進行優化設計,增大傳動比,從而提高鏟斗挖掘力。

1 液壓挖掘機鏟斗挖掘力分析

鏟斗連桿機構如圖1 所示,AB 是液壓挖掘機的搖桿,AE 是連桿。液壓挖掘機鏟斗理論挖掘力是由鏟斗油缸和連桿機構的傳動比i 決定的,在不考慮自重、外載、液壓系統等影響因素下,鏟斗理論挖掘力FW的計算公式為:

式中,

FW為鏟斗挖掘力;

i 為連桿機構傳動比;

Pb為鏟斗液壓油缸工力;

A 為鏟斗液壓油缸大腔作用面積;

R1為鉸點B 對鏟斗油缸的作用力臂;

R2為鉸點B 對連桿AE 的作用力臂;

R3為鉸點C 對連桿AE 的作用力臂;

LCD鏟斗長度。

搜完,毫無結果。警官虎著臉沉默片刻,目光在那四名女學生身上游走。雖說是冬天,女學生仍是纖纖巧巧,柳腰生姿。

由上式可知,在液壓油缸的推力不變的情況下FW與傳動比i 成正比,只要提高傳動比就可以提高鏟斗挖掘力。

圖1 鏟斗連桿機構

2 鏟斗連桿機構參數化建模

首先對鏟斗連桿機構進行必要的簡化,如圖2所示。

圖2 鏟斗連桿機構簡化模型圖

由圖形可知,模型簡化為一個平面四連桿結構,三角形GCF 為斗桿簡化圖形,三角形CDE 為鏟斗簡化圖形,桿l4為鏟斗油缸,l5為搖桿,l6為連桿,R1、R2、R3為上述介紹的作用力臂。用ADAMS/View 中的建模工具建立液壓挖掘機鏟斗連桿機構的模型,分別把A、B、C、E 四個鉸點做為設計變量:DV_1~DV_8,其中DV_1﹑DV_2 是B 鉸點的橫坐標和縱坐標;DV_3﹑DV_4 是C 鉸點的橫縱坐標;DV_5﹑DV_6 是A 鉸點的橫縱坐標;DV_7﹑DV_8 是E 鉸點的橫縱坐標。然后對模型添加約束,為保證自由度為零且沒有沉余約束, 需要添加3個旋轉副﹑3個球面副﹑1個移動副﹑1個固定副,再對液壓鏟斗油缸添加驅動,并且對驅動建立STEP 函數,使液壓油缸在仿真過程當中由全縮狀態伸長為全伸狀態,最后ADAMS/View 中建立鏟斗連桿機構簡化模型如圖3 所示。

圖3 ADAMS 建立簡化連桿模型

3 鏟斗連桿機構的優化

在進行參數化分析時,需要建立相應的目標函數,本次優化設計中,把鏟斗連桿機構的傳動比作為優化目標函數。

由目標函數可知,要對傳動比進行優化設計,就要對R1、R2、R3分別建立測量,由于液壓挖掘機在仿真過程當中作用力臂R1、R2、R3一直在變化,所以我們利用三角形的面積關系導出作用力臂的表達式。

在三角形FBA 中,利用ADAMS 的Measure 功能分別建立測量函數:

FUNCTION_MEA_BA;

FUNCTION_MEA_BF;

MEA_PT2PT_FA。

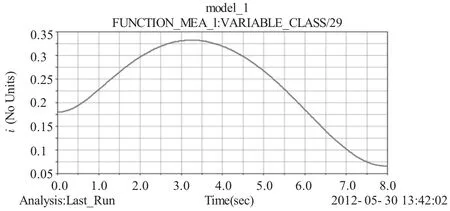

通過仿真得到3個測量函數的測量曲線變化情況,其中函數MEA_PT2PT_FA 的測量曲線如圖4所示。

圖4 油缸長度的測量曲線MEA_PT2PT_FA

由于知道了三角形FBA 中三個邊的變化情況,利用海倫公式:

其中,S 為三角形FBA 的面積;

P=(A+B+C)/2;

A、B、C 分 別 是 FUNCTION_MEA_BA、FUNCTION_MEA_BF、MEA_PT2PT_FA。

令:

由公式(3)、(4)可推導出R1的測量函數,通過仿真得到了R1的測量曲線,如圖5 所示。

圖5 R1 的測量曲線FUNCTION_MEA_R1

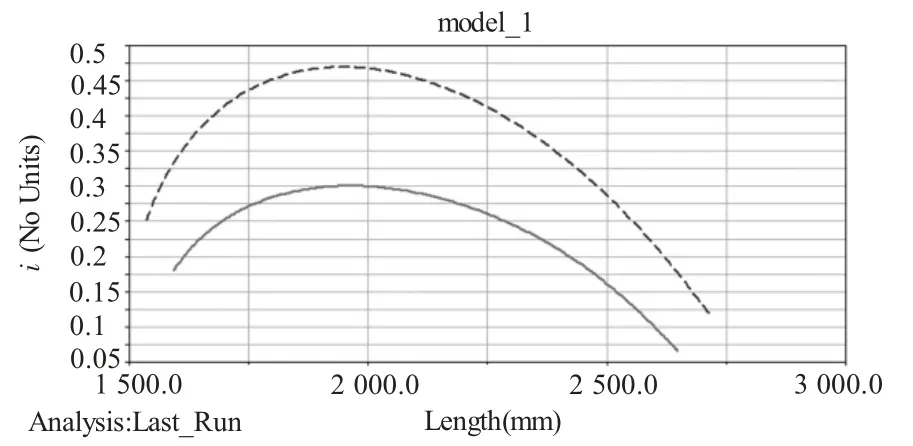

同理,R2、R3的測量曲線也是以上方法獲得,由R1、R2、R3的測量函數可知i 的測量曲線如圖6 所示。

圖6 i 的測量曲線FUNCTION_MEA_I

當測量目標函數的設計完成后,對約束條件進行定義。對于連桿機構來說,連桿機構的傳動角不小于30°,液壓油缸的傳動角不小于10°,在此采用傳感器功能來約束角度。首先建立測量角度∠FAB 以及∠AEC,然后建立傳感器:SENSOR_1、SENSOR_2,傳感器SENSOR_1 限制∠FAB 使得在運動過程中不小于10°,傳感器SENSOR_2 使得∠AEC 在運動過程中不小于30°。完成上述工作以后就開始試驗設計和優化計算,首先是設計研究,設計研究考慮一個設計變量的變化對樣機性能的影響。以DV_3 為試驗對象,DV_3 是鉸點C 的橫坐標,參數的變化范圍定在標準值50 之間,仿真的結果如表1 所示。試驗次數5 次,O1 為傳動比大小,DV_3 為坐標值的變化,Sensitivity 表示相應坐標變化對傳動比的影響程度。

表1 DV_3 變化對傳動比的影響

通過對DV_3 分析可以看到敏感程度的變化,分別對其他鉸點的坐標進行分析,發現每個變量對目標函數都存在一定的影響,因此,將DV_1 至DV_8都進行優化,將仿真的設置都完成以后,就進行優化仿真分析,待仿真結束以后,系統提供仿真結果的信息查看窗口。

由于優化分析的目的在于提高傳動比,首先關注傳動比的提升情況,如圖7 所示。

圖7 傳動比i 優化前﹑后曲線

傳動比相比優化以前得到明顯的提高,但是前提是要保證優化的變化不大的情況下,因此,我們提取優化前后鏟斗油缸的變化曲線,如圖8 所示。

圖8 優化前﹑后液壓油缸長度對比

由以上圖形可以看出,油缸的行程長度的變化最大不超過90 mm,變化很小,滿足我們的要求,然后觀察優化前后傳動比與油缸行程長度之間關系,如圖9 所示。

由以上3 組圖形可知,在保證油缸變化不大的情況下,傳動比由優化前的0.332 05 提高到了0.469 47,提高了41.4 %,而鉸點的位置也發生了變化,如表2所示DV_1 至DV_8 鉸點位置的變化情況。

圖9 優化前﹑后傳動比隨油缸長度變化

表2 優化前、后傳動比與鉸點的變化

由表格的數據可以看出鉸點的位置都發生了的變化,但是變化的范圍都不超過50 mm,在這種細小的位置變化的情況下卻提升了41.4 %的傳動比,可見優化效果不錯。

4 結束語

本文利用ADAMS 虛擬樣機技術,建立了鏟斗連桿機構的參數化模型,在保證液壓油缸行程長度變化很小的情況下,仿真過程中不斷的變化鉸點的坐標位置,最終獲得最大傳動比。由此可見,優化的結果對產品的后續改進設計具有一定的參考價值。

[1]鄭家坤. 基于虛擬樣機的挖掘機工作裝置的設計與仿真[D].四川:西南交通大學,2008.

[2]林慶鉆. 基于ADAMS 的液壓挖掘機鏟斗挖掘力優化與油缸動力學仿真分析[J].建筑機械,2012,(3):87-89.

[3]陳德民,槐創鋒,張克濤. 2005/2007 虛擬樣機技術[M]. 北京:化學工業出版社,2010.

[4]郭衛東.虛擬樣機技術與ADAMS 應用實例教程[M]. 北京:北京航空航天大學出版社,2008.

[5]李興華,胡 蓉.基于Matlab 的挖掘機工作裝置傳動比極值的計算[J].中國工程機械學報,2006,4(1):12-15.