大型渠道薄壁混凝土快速襯砌施工技術研究

□余良碧 □孟慶亮(中國水利水電第十一工程局有限公司)

1.前言

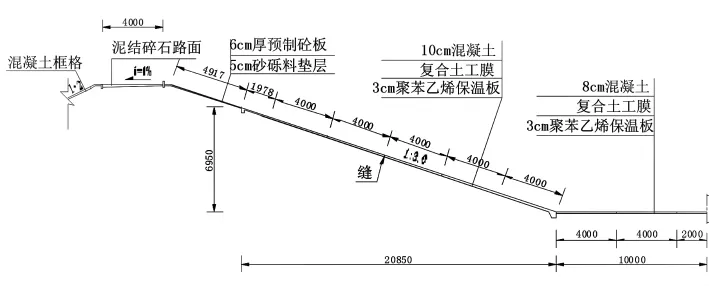

中國水利水電第十一工程局有限公司作為率先進入南水北調中線工程總干渠施工的承包商,也是最先開展總干渠過水斷面大面積薄壁混凝土襯砌施工的單位。工程所在地總干渠過水斷面采用梯形斷面,整個過水斷面采用現澆混凝土襯砌。渠底寬度為21 m,兩側渠坡襯砌坡長度為22~27 m,襯砌坡長為21.98 m,邊坡系數3.0,渠道內過水深度約為5 m,設計流量為150~170 m3/s。渠道斷面結構為:渠坡和渠底頂部15 cm厚的素混凝土襯砌板,襯砌板下鋪二布一膜的復合土工膜防滲層,防滲層下面鋪設有20~35cm厚砂礫料保溫層或3~5cm厚聚苯乙烯泡沫保溫板,保溫板底部為渠道開挖的建基面。渠道結構典型斷面見圖1。

圖1 渠道結構典型斷面圖

針對總干渠渠道工程結構斷面尺寸大、素混凝土薄壁結構、混凝土襯砌板抗裂減糙要求高、襯砌板底部加強防滲層和保溫層設計新穎等特點。如何進行大面積渠坡、渠底混凝土布料及連續澆筑,如何確保大面積現澆襯砌板的施工質量穩定,如何有效保護襯砌板底部的加強防滲層和保溫層,如何在有效工期內又好又快的完成渠道混凝土襯砌施工等問題,成為困擾渠道施工的難題。在沒有成套施工設備和成熟施工經驗的條件下,公司依托承建項目自主開展了振碾試渠道襯砌機研制,并圍繞著襯砌機的應用展開了特大型渠道薄壁混凝土快速襯砌施工技術研究。

2.振碾式渠道混凝土襯砌機的施工原理及設計指標

2.1 襯砌機施工原理

振碾式渠道混凝土襯砌機是以一個大跨度的鋼構桁架為主體,桁架本身自帶行走裝置,通過安裝在桁架上的上、下行走小車即布料小車和襯砌小車,分別完成渠道混凝土襯砌過程中的布料、攤鋪、振搗和整平。布料小車和襯砌小車分別以桁架龍骨作為軌道,自帶鋼絲繩牽引行走裝置。主梁上部布料小車裝有擋料刮板和下料斗,負責從混凝土傳送皮帶上分取混凝土料進行布料;主梁下部襯砌小車裝有攪籠、排振梁和壓光碾,負責混凝土的攤鋪、振搗和碾壓整平。布料小車和襯砌小車同時作業,可同時完成布料、攤鋪、振搗和碾壓整平過程。通過上述構件的有機組合,形成一套綜合性很強的渠道混凝土襯砌設備,實現了利用專用設備進行大規模渠道混凝土機械化施工。

2.2 襯砌機的主要性能指標

振碾式渠道混凝土襯砌機是公司自行研制的渠道襯砌專用設備,具有結構新穎、綜合適用性強、經濟適用的特點,其主要技術性能指標如下:

適應坡度:tgθ=0~0.5;布料與襯砌有效長度L=10~25 m;整機行走速度:ν=3~10 m/min;澆筑速度:ν=7~21 m3/h;單層襯砌厚度:h≤20 cm;單循環襯砌寬度:b=1~1.3 m;總重量:W=15T(L=20m);總功率:P=29 kW。

2.3 渠道襯砌機安裝調試

設備進場后首先在作業面鋪設兩條10 m長的軌道,調直整平待用。先按照加工編號進行主梁桁架拼裝和支腿安裝,拼裝完成后,用25 t汽車吊車裝主梁放置于預先調平的軌道上,接著安裝主輸送帶、上布料小車、下襯砌小車、操控室,并做好各部位的安全防護。整機拼裝完后開始初步運行調整,調整結束后,進行整機聯動試運行。經試運行驗收合格后方可投入使用。

3.渠道薄壁混凝土快速襯砌施工技術研究

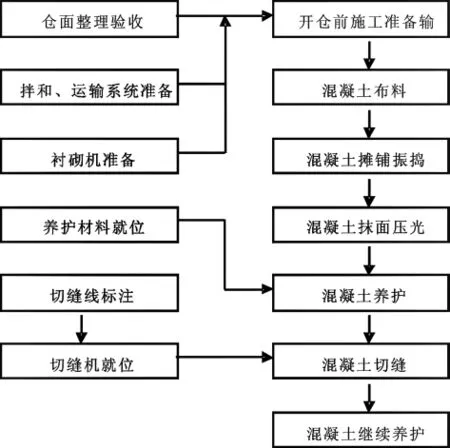

3.1 渠道混凝土襯砌施工流程見圖2。

圖2 渠道混凝土襯砌施工工藝流程框圖

3.2 施工準備

渠道混凝土襯砌前需先完成澆筑倉面的整理、混凝土拌制和運輸準備和襯砌設備安裝調試等前期準備工作。為實現特大型渠道快速襯砌施工,各工序必須精心組織,并監控重點環節的落實。

3.2.1 倉面整理驗收,由于采用襯砌機連續澆筑的施工方法,考慮到人工勞動強度及分倉長度的合理性,單班連續澆筑分倉長度控制在40 m為宜。考慮到各工序施工準備及工序質量驗收的影響,其中建基面和復合土工膜焊接作為重要隱蔽工程需多方聯合驗收,在澆筑倉號準備時往往留有2~3倉號(即80~120 m)的余量,以便給后續倉號留夠準備和驗收時間,保證襯砌機正常情況下的連續澆筑。同時,針對建基面清面,現場應結合地質條件適時做好基面防護,防止因基面長期暴露失水后或遇降雨天氣產生的次生破壞,影響建基面驗收。保溫板鋪設時應及時用鋼釬或木楔固定,防止滑動。復合土工模施工應做到鋪設后及時焊接,即隨鋪隨焊,防止因土工膜在現場長期放置后在對焊端頭部位集聚濕氣而影響焊接質量,焊接時間宜安排在天氣晴朗時的正午前后(9:00-15:00)氣溫比較穩定的時段進行,還應視氣溫和膜厚通過試焊設定正確的焊接溫度,確保焊縫充氣打壓試驗一次性通過。通常情況下,在氣溫20~25℃時,0.3 mm厚的聚乙烯透明薄膜焊接溫度為300℃,0.5 mm的厚聚乙烯透明薄膜焊接溫度為340℃,焊接速度為2.5~3 m/s。倉號模板支立采用定型槽鋼作邊模,既便于安裝固定,還有利于襯砌板厚度控制,確保襯砌板邊角部位混凝土密實、順直。

3.2.2 混凝土拌制和運輸準備,混凝土由拌和站集中拌制,運輸采用8 m3以上的混凝土攪拌罐車,罐車配置數量結合襯砌速度和運距確定,一般運輸距離在3 km以內,單臺襯砌機配備2臺罐車,超過3 km應增加一臺罐車。混凝土拌和物允許最長運輸時間依據天氣氣溫和設計要求確定,以控制在1 h內為宜。同時,混凝土拌制過程中還要按有關規定的檢測頻次檢查拌制質量。

3.2.3 襯砌設備準備,結合振碾式渠道混凝土襯砌機的特點,混凝土襯砌過程是從一端向另一端循環推進,待襯砌機安裝調試合格后進入倉面就位,目的是保證襯砌機主桁架與待襯砌機面平行,同時通過量測壓光輥至倉面的高度確定混凝土襯砌厚度。現場與襯砌機配套的設備還有電動提漿抹面機和人工收面平臺,保證襯砌板澆筑成型過程在混凝土初凝前完成,使整個混凝土襯砌過程一氣呵成,提高了機械化施工水平。電動提漿抹面機由自帶行走裝置的主桁架和可沿桁架軌道來回運行的電動提漿抹光機組成,橋架支腿高度可調整,保證抹盤高度與襯砌混凝土板面保持一致。人工收面平臺由自帶行走裝置的桁架和安裝在桁架上的馬道板支撐平臺組成,防止人工踩踏襯砌板收面時造成板面次生破壞及產生裂縫。為便于現場操作,混凝土襯砌機、抹面機和人工收面平臺共用一組軌道,可保持運行同步。

3.3 渠道混凝土襯砌施工

3.3.1 混凝土罐車下料時,輸送皮帶上的料量分布須保持均勻,同時避免罐車出料口及皮帶授料口擁堵,布料順序從下至上沿襯砌機主梁方向進行,由操控室專人負責。

3.3.2 布料與振動碾壓速度相適應,既不宜在振搗箱內集料過多,也不能使振搗箱因缺料而出現空振,襯砌小車保持勻速連續工作,行走速度控制在3~5 m/min,襯砌過程中應經常檢查襯砌小車振搗裝置的工作情況,如發現襯砌過后的混凝土板面上出現露石、缺料現象,需補料重新振搗。

3.3.3 倉號四周為襯砌機振搗薄弱部位,需采用φ50軟軸振搗棒輔助振搗,以確保襯砌質量。

3.3.4 襯砌機進入彎道施工時,可通過調整軌道和上下支腿驅動電機行進速度保持襯砌機與渠道軸線垂直的工作狀態。

3.3.5 襯砌機振搗整平后的混凝土在初凝前進行抹面,先由電動提漿抹光機進行提漿收面,緊隨其后由收面平臺上的施工人員采用抹灰刀進行收面壓光,人工收面次數為2遍,每人收面寬度宜控制在2 m,收面過程中注意施工縫部位的泛漿清理和坡肩、坡腳部位的輪廓線控制,確保渠道襯砌混凝土的外觀質量。

3.3.6 襯砌后的混凝土在初凝后應及時覆蓋保濕養護,養護時間不少于28 d,中間切縫過程掀開的養護材料應在切縫后及時覆蓋。特別是在干旱、多風、日曬的天氣施工時,混凝土初凝后應及時采用塑料薄膜、草苫、草簾、氈布等覆蓋材料保濕養護。低溫季節不宜開展渠道薄壁襯砌混凝土施工。

3.4 襯砌施工停機處理

襯砌施工過程中停機中斷施工時,首先,停機時應升起機架,將襯砌機駛離工作面,解除電控操作系統,清理粘附的混凝土,同時對襯砌機進行保養;其次,當襯砌機出現故障時,應立即通知拌和站停止生產,在故障排除后如襯砌倉號內的混凝土尚未初凝時,允許繼續襯砌。當預計襯砌機故障在混凝土初凝前無法排除時,應將襯砌機駛離工作面,在出現故障的部位立即安裝橫向模板設置橫向施工縫,由人工利用收面平臺對剩余鋪筑混凝土進行振搗和收面壓光,為后續恢復襯砌作業做好準備。

3.5 混凝土切縫施工

渠道過水斷面大面積薄壁現澆混凝土板由于采用襯砌機連接施工,為避免襯砌板因面積過大而產生裂縫,設計要求縱橫方向一般按4 m進行切縫,切縫形式分半縫(0.5~0.7倍板厚)和通縫(0.9倍板厚),縫寬1~2 cm。采用定制的合金鋸片切縫,先切橫縫,再切縱縫,切縱縫時可利用橫縫安插木楔固定軌道。切縫時間可按混凝土成熟度達到300 h.℃進行控制,通常為澆筑后10~20 h。切縫時以鋸片不破壞縫口兩側混凝土、縫壁光滑為時間控制標準,宜早不宜遲,避免大面積素混凝土不均勻收縮產生裂縫。

3.6 渠底混凝土襯砌

渠底混凝土襯砌相對于渠坡來講,僅在坡度系數上有變化,其斷面結構形式與渠坡相同。施工過程中可將渠坡全套設備和施工工藝應用于渠底,在此不再復述。

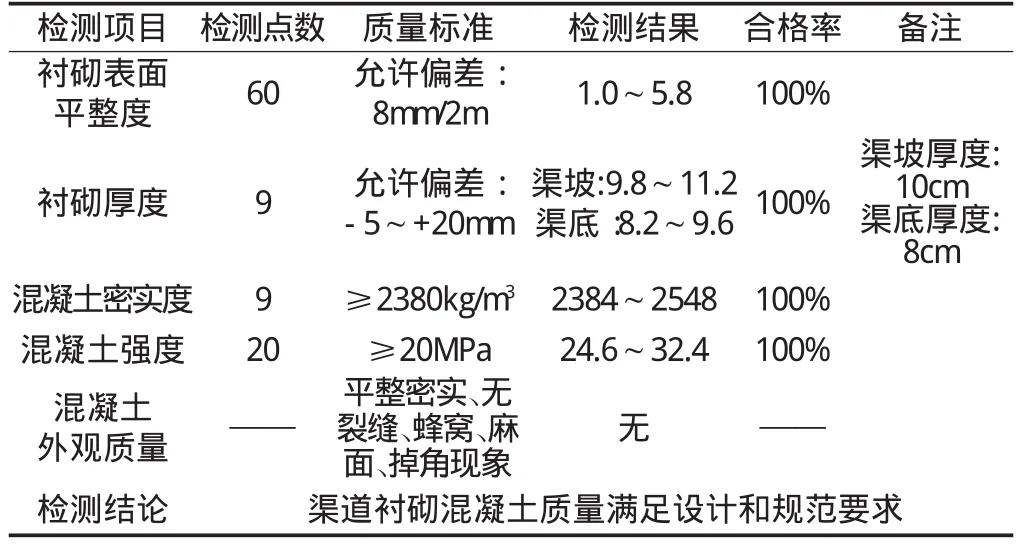

4.渠道襯砌混凝土板檢測

現場渠道混凝土襯砌質量檢測主要項目是混凝土板表面平整度、厚度、密實度以及強度指標進行檢測,檢測質量標準參照渠道混凝土襯砌機械化施工技術規程。依據現場監理委托河北省水利工程質量檢測中心站對已成型渠道襯砌混凝土板進行的抽檢結果,證明了采用振碾式渠道混凝土襯砌機進行特大型渠道薄壁混凝土襯砌施工,其施工工藝和質量是能夠滿足設計和規范要求,襯砌速度單班可控制在40 m以上,較人工襯砌有了質的提高。現場抽檢檢測結果見表1。

表1 現場抽檢檢測結果表

5結語

針對特大型渠道薄壁混凝土快速襯砌施工技術研究,公司從開始的襯砌設備試研制到逐漸形成配套施工技術,以至到后來的推廣應用先后歷時了近兩年的時間。實踐證明該項施工技術的研究取得了良好的應用效果,為解決和加快南水北調中線總干渠特大型渠道薄壁混凝土襯砌施工發揮了積極作用。中國水電十一局將始終堅持科技創新的理念,不斷完善和提高大型渠道襯砌施工技術水平,為更好的服務于我國南水北調等大型水利工程施工而不懈努力和奮斗。