太陽能級多晶硅生產工藝的現狀與發展

王恩俊,武錦濤,銀建中,趙 建

(1. 大連理工大學化工機械學院,遼寧 大連 116024; 2. 江蘇雙良新能源裝備有限公司,江蘇 江陰 214444)

隨著地球化石燃料的枯竭和人類不斷增長的能源需求,太陽能作為一種可再生的清潔能源受到越來越多的青睞,對太陽能的開發利用也帶動了整個光伏產業的發展。目前世界各大太陽能電池生產廠商的產能不斷增加,對硅材料的需求量也急劇增長。多晶硅作為太陽能電池組件生產的原材料,其生產成本占到太陽能電池組件成本的20%[1],由此可見,多晶硅的生產成本是制約整個光伏產業發展普及的重要因素。開發低成本,高純度的多晶硅生產工藝成為人們研究的焦點。本文將概述太陽能級多晶硅的生產工藝的現狀和發展動向,比較不同工藝的優缺點,并探討多晶硅生產中存在的問題,在環境友好的前提下尋求降低成本,提高生產效率的新的生產工藝。

1 多晶硅主要的生產路線

目前太陽能級多晶硅的生產工藝主要包括冶金法,改良西門子法,硅烷法,流化床法,鋅還原法等,不同的生產工藝在反應裝置和生產效率等方面均存在差異。

1.1 冶金法

冶金法最早是由川崎制鐵(Kawasaki Steel Corp)于1996年起, 在NEDO的支持下開發的由工業硅生產太陽能級硅的方法。冶金法中對冶金級硅的精煉主要是利用 Si與雜質元素物理與化學性質的差別,聯合多種新型制備技術,如電子束真空熔煉煉、區域懸浮熔煉、等離子弧精煉等[2]制備太陽能級多晶硅,并可分為全火法與火法濕法聯合兩類工藝。

全火法由日本 JFE公司最先提出,因此也叫JFE工藝[3],主要步驟為:(1)真空下利用電子束將冶金級硅加熱熔融除 P,然后進行定向凝固;(2)在非真空的 Ar 氣氛圍下,采用等離子槍加熱,并通入氧、水蒸氣除B和C,然后進行第二次定向凝固得到太陽能級多晶硅。

火濕聯合工藝則由挪威的Elkem公司提出,首先是對電爐練出的冶金級硅直接進行火法精煉,即造渣精煉和定向凝固,然后將得到的硅腚進行破碎后進行濕法酸浸除雜。用此法生產的多晶硅主要與電子級的多晶硅進行一定比例的摻配后制備太陽能電池。

1.2 改良的西門子法

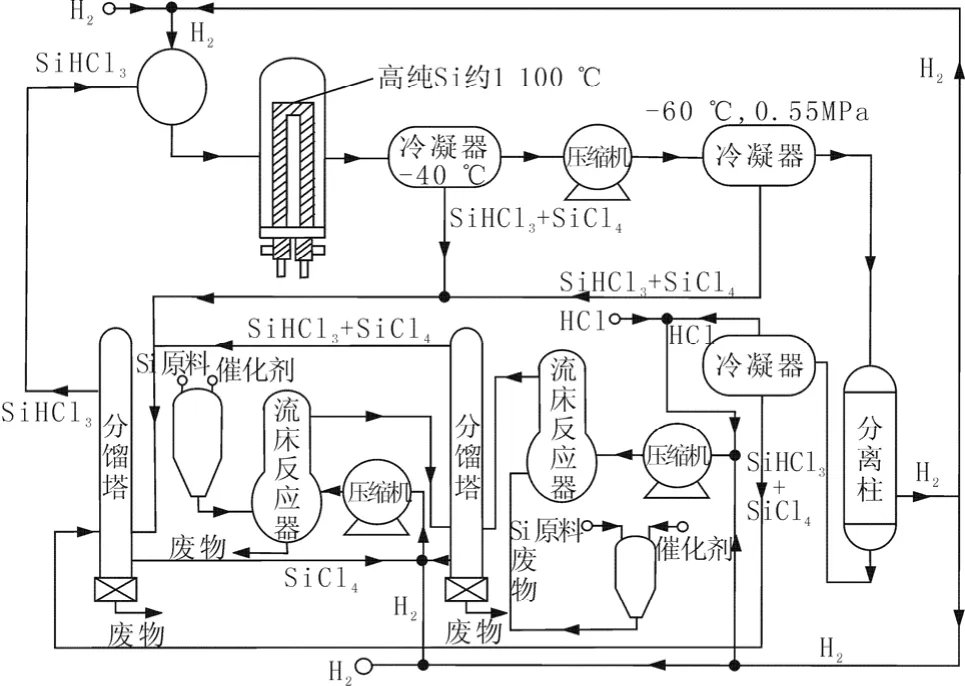

西門子法是由德國西門子公司于1954年發明,從上世紀 60年代起西門子法一直在生產高純硅的領域里占據統治地位,西門子法所生產的硅從質量到數量上都能適應半導體器件發展的需要,同樣,西門法也被大量的用于生產太陽能級的多晶硅。西門子法經歷了一代、二代,最終演變成為現在的第三代生產方法[4],也稱為改良西門子法,早期西門子法生產過程中產生大量的SiCl4,H2和HCl,不能對這些副產物進行有效利用,而改良的西門子法在第二代的基礎上增加了尾氣干法回收系統和四氯化硅氫化工藝,完全實現了閉環生產,基本不排出廢物,具體流程如圖1所示,改良西門子法主要分為四個步驟:(1)三氯氫硅的合成與精餾提純;(2)三氯氫硅的氫還原;(3)四氯化硅的氫化分離;(4)還原和氫化尾氣—汽氣混合物的干法回收。

圖1 改良西門子法生產流程示意圖[4]Fig.1 Flow char of the improved simens polysilicon plant[4]

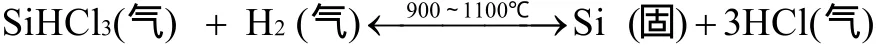

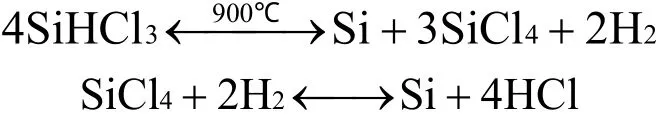

改良的西門子法中三氯氫硅的還原工段采用鐘罩式還原爐,結構如圖2所示,在1 100 ℃高溫下將SiHCl3和H2的混合氣通入到鐘罩式還原爐中,在還原爐中SiHCl3被H2還原,生成成Si沉積在炙熱硅棒表面,使硅棒逐漸長大,還原爐中的主反應的方程式為:

于此同時,也會產生SiHCl3的熱分解以及SiCl4的還原反應:

目前世界上 70%~80%的多晶硅均由西門子法生產,美國的 Hemlock,德國 Wacker和日本Tokuyama[6]均使用西門子工藝,在國內,絕大部分的多晶硅生產企業采用的均是西門子法,西門子法工藝純熟,得到多晶硅質量高,通常能達到電子級(9~11 N),電耗能夠降到60~70 kW·h/kg。

圖2 鐘罩式還原爐示意圖[5]Fig.2 Schematic diagram of bell-jar reactor[5]

改良西門子法主要的缺點為SiHCl3轉化率低,通常理論值只有25%,并且對能量利用率低。在還原爐中進行氣相沉積反應時,為了使生成的硅沉積在硅棒表面而不是反應器內壁,需要在反應器壁的夾套中不斷通入水或導熱油來冷卻反應器內壁,冷卻介質會不斷帶走大量的熱,從而增加生產過程中的能耗,并且在還原爐中反應時會生成極細硅粉末和氯硅烷,引起原材料的損失,與此同時,西門子法在還原反應中會產生大量的 SiCl4、HCl等副產物,需要在后續步驟中進行進一步處理,增加了操作步驟。

1.3 硅烷法

硅烷法顧名思義,是以中間產物硅烷作為氣源,對硅烷進行熱分解來制備多晶硅。硅烷法的主要步驟即為硅烷的制備。按照硅烷的制備方法的不同,可以將硅烷法分為日本Komatsu公司發明的硅化鎂法、美國Union Carbide公司發明的歧化法[7]和美國MEMC發明的新硅烷法[6]。

硅烷法反應溫度較低,將硅烷法中所使用的硅烷與西門子法的三氯氫硅比較,硅烷含硅量高、分解速率快,分解率高,分解溫度低,能耗低,生成的多晶硅的能耗僅為 40 kW·h/kg,且硅烷法具有轉化率高,生成副產物少,生成的多晶硅純度高優點。為進一步降低成本,流化床技術被用于硅烷的熱分解,使用流化床后,顯著的提高了硅烷的分解速率和硅沉積速率。REC公司在歧化法中引入流化床式分解爐,先在流化床床內生成SiHCl3,后通過歧化反應制得硅烷,硅烷經純化后在流化床分解爐內進行熱分解生成粒狀多晶硅[8]。然而硅烷法也存在自身固有的缺點:硅烷是一種易燃,易爆的化學品,在硅烷法用于生產的過程,安全管理難度異常的大,稍不注意就會引發爆炸,日本的小松公司就曾發生過嚴重的爆炸。因此,在工業生產的應用中,硅烷法不及西門子法應用廣泛,國內僅六九硅業采用新硅烷法。

1.4 流化床法

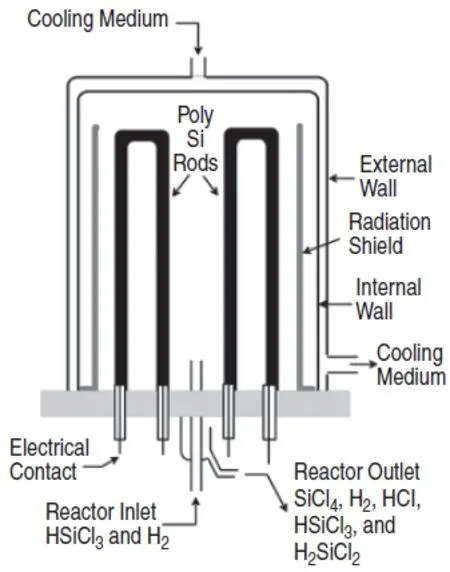

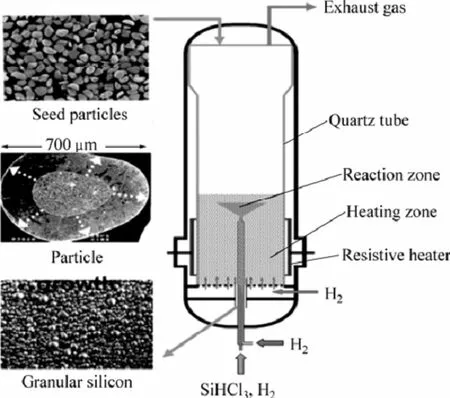

流化床用于生產多晶硅的專利是由美國波音公司[9]在20世紀80年代發明的,這一專利首次使用硅籽晶種而不是硅棒作為沉積體,用鹵硅烷與硅籽晶種反應,首次通過流化床反應器實現對反應沉積速率和反應加熱的雙重控制。圖3為德國Wacker公司研制的流化床反應器,從下往上垂直分為加熱區和反應區,三氯氫硅和氫氣從底部由氣體分布器高速噴入反應區中,通過電阻加熱器對加熱區進行加熱,熱量通過輻射的方式從加熱區傳遞到反應區,三氯氫硅與氫氣的混合氣與頂部加入的硅晶種在高溫的反應區進行還原反應,通過氣相沉積使得硅晶種不斷長大,最后得到粒狀多晶硅產品,顆粒狀的硅又可通過高細磨進行粉磨,制取小粒徑的晶種加入流化床反應區中循環使用。

圖3 流化床反應器示意圖Fig.3 Schematic diagram of FBR reactor

與西門子法相比,流化床具有一些無可比擬的優點:

(1)使用流化床可以實現連續生產,跟改良西門子法間歇生產過程相比,大大提高了生產效率。

(2)流化床反應器反應溫度低,能量利用率高,而且生成的硅為顆粒狀,省去了破碎和腐蝕的步驟,較改良西門子法而言,大大降低了能耗。

(3)由于流化床反應器中,反應物呈流態化,大大增加了反應物接觸面積,強化了反應的傳質傳熱的過程,改善了反應的動力學條件,從而加快了反應速率,提升了產量,實現了降低成本和減少能耗的目標[9]。

針對流化床法具有以上的優點,世界上大的多晶硅廠商都致力于發展流化床技術,目前采用該方法生產多晶硅的公司主要有挪威的 REC,德國的Wacker,美國的Hemlock和MEMC公司,其中REC公司2008年多晶硅產能已經達到6 500 t[10]。

流化床也有一些缺點[9,11]:(1)流化床在流態化反應的過程中會產生含有大量氣泡的氫氣富集于硅顆粒中,對反應后產品的純度有一定的影響。(2)跟西門子法相比,流化床法在高溫下會生成大量細小的硅粉塵,這些粉塵隨著尾氣被帶出,既對尾氣回收系統造成影響,又引起原料的損失。(3)由于流化床中硅沉積區域分布在整個反應器中,生成的硅會在內壁產生沉積,反應器壁的污染同樣會影響產品的純度。

1.5 氣液沉積法(VLD法)

VLD法是由日本 Tokuyama公司[12]發明的,同樣是采用三氯氫硅和氫氣反應生產多晶硅。將石墨管反應器加熱到1 500 ℃,然后由石墨管上部通入三氯氫硅和氫氣,由于反應器內溫度高于硅的熔點,反應生成的硅呈液滴狀落入反應器底部。此法相對于西門子法和流化床法而言,省卻了西門子法中硅棒破碎的步驟,并且避免了流化床法中粉塵和反應器壁沉積的問題,三氯氫硅的轉化率和硅沉積速率大大提高,因此VLD法為高效連續過程。

1.6 Zn還原法

鋅還原法最早是在 19世紀 40年代由D.W.LYON等人進行研究,后由美國杜邦公司將此法工業化,因此該法又稱為杜邦法,由于當時鋅還原法所得到硅產品的純度達不到半導體工業所要求的11N的水平,因此后逐步為西門子法所取代。隨著光伏行業對太陽能電池需求的急劇增長,鋅還原法因其低成本及低能耗的特點又引起了人們的重視。2007年日本智索,新日礦控股和東邦鈦公司聯合成立了日本太陽硅公司(JSS),該公司已經通過鋅還原法生產出太陽能級的多晶硅,該公司計劃2013年上半年度太陽能級多晶硅年產能達到4500t[13]。鋅還原法的主要過程為:將金屬Si與Cl2反應生成SiCl4,再用鋅還原SiCl4生成純度較高的多晶硅,而在還原反應中生成的ZnCl2則可以通過電解回收鋅后再重復使用,鋅還原法的反應方程式為:

鋅還原法制備太陽能級多晶硅具有流程短,設備投資少,操作簡便,沉積速度快,電耗低,生產周期短的特點,但鋅還原法也存在一些亟待解決的問題[14,15]如:高溫下Zn對反應器腐蝕,反應器的密封,反應后產生大量有毒ZnCl2的難于處理和轉化利用等。

1.7 低價鹵化物還原法

日本東京大學生產技術研究所的 Yasuda等[16]最近提出了一種用低價鹵化物還原法 SiCl4用于生產太陽能級多晶硅的新工藝,采用低價的AlClx(x=1,2)還原 SiCl4生成 Si,其中 AlClx由 Al和AlCl3反應制得,反應方程式如下:

Yasuda在1 273 K的溫度下于石英管反應器中用AlClx還原SiCl4,反應結束后,在反應器中觀察到有半徑為亞微米至數十微米的纖維狀Si生成,用X射線熒光光譜法對生成Si的進行了純度分析,結果表明Si純度達到太陽能級水平。

AlClx還原法具有如下的優點:

(1)反應物(SiCl4,AlClx)及副產物(AlCl3,SiCl2,SiCl3)均為氣態,生成的 Si可以很容易與副產物和未反應完全的反應物分離,避免了反應物副產物對Si的污染。

(2)反應為連續高效的過程,反應過程中生成的SiCl2,SiCl3在有大量金屬Al存在的情況下不斷的被低價的AlClx還原成Si,跟西門子相比幾乎沒有副產物生成,Si的產率顯著提高。正是因其連續高效的特點,低價鹵化物還原法有望成為工業生產太陽能級多晶硅的一種新的選擇。

2 多晶硅生產中面臨的問題及對策

在我國多晶硅生產中,改良西門子法面臨的兩大問題即能耗和大量副產物排放污染問題,如何有效解決這兩個問題關乎到多晶硅的生產成本,更關系到環境友好。

2.1 多晶硅生產能耗

以鐘罩式還原爐反應器為例,在多晶硅生產的還原工序,還原爐的電耗主要由熱輻射損失,反應所需能耗及對流損失這幾部分組成。據統計,熱輻射損失占到整個還原爐能耗的70%。針對這一情況,Coso[17]提出了通過增大反應器的直徑和硅棒的數量和增加反應器內壁的反射率能夠有效的降低熱輻射損失,另外,由于還原爐冷卻水帶走的熱量占到了還原爐能耗的80%[18],對這部分能量進行有效的利用同樣能夠大大降低還原爐的能耗。

2.2 副產物SiCl4的再利用

由于在我國受到工藝條件的限制,生產1 t的多晶硅會產生10~15 t左右的四氯化硅,四氯化硅是一種有毒而且具有高腐蝕性的化學品,如果直接排放會對環境造成污染,并且直接排放四氯化硅也是對硅源極大的浪費,對大量的四氯化硅進行轉化利用也能夠大大降低多晶硅的生產成本,目前對四氯化硅的處理主要途徑為氣相法生產高純 SiO2[19]和氫化轉化為三氯氫硅重復利用[20]。四川大學陳涵斌[21]提出等離子氫化法,實現了四氯化硅到三氯氫硅的快速、高效轉化。實驗表明: 控制反應條件, 四氯化硅的最高轉化率達到74% , 三氯氫硅選擇性為85% , 單程收率超過60%。

針對能耗及副產物利用轉化的問題,丘克強[22]提出應將流化床反應器應用于現有西門子工藝中,通過強化傳質傳熱來降低能耗,另一方面,采用低成本的 Zn還原法處理副產物四氯氫硅,將多晶硅生產和反應產物的利用轉化有機結合起來。

3 結語與展望

隨著市場對多晶硅需求的不斷增長,多晶硅的生產工藝逐步趨于成熟,與此同時新的生產工藝也在不斷涌現,但低成本,低能耗,和高效率及環境友好始終是人們追求的目標,在這個前提下,一方面通過優化操作條件和反應參數,采用高效率的反應器及設計合理的工藝流程來降低現有生產成本。另一方面,在技術成熟的情況下更多的采用低成本的生產工藝如Zn還原法,VLD法等。可以預料到,多晶硅生產成本下降將極大的推動光伏發電的普及,如果我國能順應當前發展的趨勢,探索出一條具有中國特色的低成本太陽能級多晶硅的工藝路線,中國的光伏產業將會贏得極好的發展機遇和戰略優勢,在世界光伏行業奏出華麗的樂章。

[1] KAWAMOTO H, OKUWADA K. Development Trend for High Purity Silicon Raw Material Technologies[J]. Science and Technolygy Trends, 2007,24: 38-49.

[2]吳亞萍. 太陽能級多晶硅的冶金制備研究[D]: 大連理工大學, 2006.

[3] Yuge N, Baba H, Sakaguchi Y, et al. Purification of metallurgical silicon up to solar grade[J]. Solar Energy Materials and Solar Cells,1994,34(1–4): 243-250.

[4] 梁駿吾. 電子級多晶硅的生產工藝[J]. 中國工程科學, 2000,(12):34-39.

[5] Jiao Y, Salce A, Ben W, et al. Siemens and siemens-like processes for producing photovoltaics: Energy payback time and lifetime carbon emissions[J]. JOM Journal of the Minerals, Metals and Materials Society, 2011,63(1): 28-31.

[6] Woditsch P, Koch W. Solar grade silicon feedstock supply for PV industry[J]. Solar Energy Materials and Solar Cells, 2002,72(1-4):11-26.

[7] William C, Robert B, Herring, et al. Handbook of Semiconductor Silicon Technology [M]. William Andrew, 1990.

[8] 龍桂花, 吳彬, 韓松,等. 太陽能級多晶硅生產技術發展現狀及展望: proceedings of the 2008年全國濕法冶金學術會議[C]. 中國江西贛州, 2008.

[9] Filtvedt WO, Javidi M, Holt A, et al. Development of fluidized bed reactors for silicon production[J]. Solar Energy Materials and Solar Cells, 2010,94(12): 1980-1995.

[10] 念保義, 郭海瓊, 何紹福. 化學法多晶硅生產工藝研究進展[J].廣州化工, 2011(06): 21-24+37.

[11] Li J, Chen G, Zhang P, et al. Technical Challenges and Progress in Fluidized Bed Chemical Vapor Deposition of Polysilicon[J].Chinese Journal of Chemical Engineering, 2011,19(5): 747-753.

[12] WAKAMATSU S, Hiroyuki O. POLYCRYSTALLINE SILICON AND PROCESS FOR PRODUCING THE SAMEPCT/JP2001/003865[P]. 2006.

[13]張愿成, 張瀅清, 郭飛,等. 鋅還原四氯化硅制備多晶硅技術的國內外進展[J]. 新材料產業, 2010(02): 48-51.

[14] 周鴻軍, 陳鳴波. 鋅還原四氯化硅的產業化應用研究進展[J]. 新材料產業, 2009(08): 15-17.

[15]周鴻軍, 張泰生, 李紅波,等. 鋅還原四氯化硅的產業化應用研究[J]. 新材料產業, 2008(11): 59-62.

[16] Yasuda K, Saegusa K, Okabe TH. New Method for Production of Solar-Grade Silicon by Subhalide Reduction[J]. MATERIALS TRANSACTIONS, 2009,50(12): 2873-2878.

[17] Coso Gd, Canizo Cd, Luque A. Disclosing the Polysilicon Deposition Process: proceedings of the 25th European Photovoltaic Solar Energy Conference and Exhibition / 5th World Conference on Photovoltaic Energy Conversion[C]. Valencia,Spain, 2010.

[18] 郭志鵬, 張云. 多晶硅生產中還原工序的節能減排探討[J]. 煤,2010(07): 113-115+118.

[19] 吳明明, 談瑛, 侯清麟,等. 四氯化硅的應用現狀研究[J]. 湖南工業大學學報, 2010(06): 18-22.

[20] 宋佳, 曹祖賓, 李會朋,等. 多晶硅副產物四氯化硅的利用[J]. 化學與黏合, 2011(01): 57-62.

[21] 陳涵斌, 李育亮, 印永祥. 四氯化硅轉化技術的現狀與發展趨勢[J]. 氯堿工業, 2009(04): 27-31.

[22] 丘克強, 龍桂花, 陳少純. 對發展我國太陽能級多晶硅低成本制備技術的戰略思考與選擇[J]. 新材料產業, 2008(06): 20-28.