自升式鉆井平臺新型高效沖樁系統的研制

胡知輝 段夢蘭 趙 軍 韓 峰 宋林松

1.中國石油大學(北京),北京,102249 2.中海油田服務股份有限公司,三河,065201

0 引言

自升式鉆井平臺作業任務完成以后,都需要移至新的作業井位,移位之前必須進行拔樁作業,即將支撐于海底的樁腿拔出。由于每次作業地點的海底土體性狀不同,部分地方地層復雜、地質疏松,平臺插樁時樁腿入泥過深,且插樁破壞的土體重新成漿回淤,形成新的附著土體穩定在樁腿上,長時間固結后將具有一定強度,由此導致平臺拔中海油田服務股份有限公司資助項目(JSKF2008YJ01)樁阻力過大及拔樁困難[1-3]。歷史上多次出現過因入泥過深造成拔樁時間過長、平臺受損的事故[4]。因此,鉆井平臺都安裝有沖樁系統,在拔樁前對樁腿樁靴進行沖樁,以減小拔樁阻力。早在1987年Lin[5]就通過試驗對沖樁消除吸附力和減小拔樁阻力的問題進行過研究。文獻[6-8]對拔樁吸附力、沖樁效果與機理進行了深入研究,充分論證了沖樁減阻的可行性與可靠性。但是現有沖樁系統在實際使用過程中,長期以來存在泥沙“倒灌”沖樁噴嘴,造成沖樁噴嘴堵塞以及個別沖樁噴嘴導通以后其他沖樁噴嘴就無法打開等問題。這類沖樁問題在國內外多數鉆井平臺上存在,在樁靴入泥較淺的情況下,尚可通過其他一些輔助設備或措施進行拔樁;但對于入泥過深的情況,拔樁阻力大大超過了平臺結構所能承受的極限拔樁能力,單靠個別導通的噴嘴沖樁,很難起到通過沖樁減小拔樁阻力的效果,從而造成平臺拔樁困難。為了保證平臺作業安全以及擴大作業范圍,必須對平臺現有沖樁系統進行改造。

本文根據目前平臺沖樁系統存在的問題,以不改變平臺穩定性、不減小平臺可變載荷、盡量利用平臺現有動力設備為基本原則,從降低拔樁難度、減小拔樁載荷以及提高拔樁效率和平臺結構安全性的目的出發,對平臺的沖樁系統加以適應性改造,研制出大排量單向液壓驅動沖樁控制閥,用于解決長期以來存在的泥沙“倒灌”沖樁噴嘴和個別管線導通后其他管線無法沖樁的問題。

1 方案設計

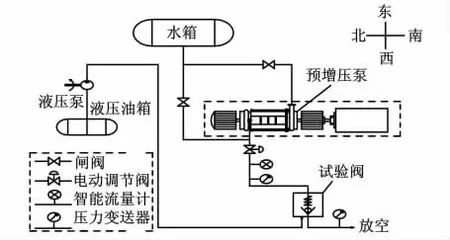

考慮到海底環境的復雜性,設計時將液壓驅動沖樁控制閥安裝于平臺樁靴內部,這樣更可靠、更安全,使用效果更好。該控制閥主要由三大部分組成:控制閥主體、樁靴底面連接法蘭及進出水口。控制閥主體包括閥體、閥芯、復位彈簧與球頭彈簧座、密封圈等。控制閥內部結構及試驗樣機如圖1所示。

圖1 沖樁控制閥內部結構與試驗樣機

沖樁控制閥安裝于樁靴內部底板上,通過錐形頭線密封堵住出水口,同時隔絕外界泥沙進入沖樁管線內部。錐形頭與活塞桿、活塞環做成一體,通過液壓力推動活塞整體上移,出水口被打開,此時沖樁水經錐形頭流出,進行沖樁作業。活塞桿內部放置有復位彈簧,在平臺插樁或作業期間不需要沖樁時,依靠彈簧實現錐形頭與出水口的閉合,從而阻止泥沙進入沖樁管線內。活塞桿和活塞環與活塞缸內壁采用兩道密封圈實現完全密封,避免海水或泥沙進入活塞環內以及液壓油進入彈簧室內部。一旦液壓油泄漏到彈簧室內部,由于液壓油不可壓縮導致無法推動活塞桿移動,從而無法打開沖樁控制閥,因此在彈簧室底座上設置兩個安全控制閥,以避免上述風險。安全控制閥出口加有薄膜片,防止樁靴內部海水進入彈簧室內部,當彈簧室內部壓強達到一定值時,薄膜片才會被彈簧室內壓力擠破,釋放壓力。設計時為防止剪力扭斷彈簧,增加了球頭彈簧座,極大地改善了工況。為了保證彈簧長期穩定工作,對彈簧進行加溫強壓處理、高頻淬火處理,以提高其疲勞壽命和抗松弛能力。在綜合考慮防腐性能、價格及強度等要求后,選用不銹鋼316L(加鈦)作為沖樁控制閥的材料。閥桿的錐形頭部分經常接觸到海水,需進行鍍鉻處理以保證硬度高、耐磨性好以及耐腐蝕。密封材料選用PTFE耐海水材料,復位彈簧采用OCr18Ni9Ti鋼絲,螺栓和法蘭均選用耐海水腐蝕的不銹鋼材料。

沖樁控制閥設計方案的優點和特點是:①安裝在樁靴內部,對樁靴改造程度非常小,海底工作的安全性和可靠性更高;②通過彈簧使錐形頭與噴嘴出口閉合,避免發生堵塞;③依靠液壓系統可以保證所有沖樁口同時打開,沖水效果更好;④底座法蘭與樁靴底面采用焊接密封,活塞桿、活塞環與活塞缸內壁采用整體密封設計,保證了整個系統的完全密封;⑤具有兩種打開方式,一種是靠沖樁管線內的高壓水打開沖樁控制機構,另一種是靠液壓管線內的液壓打開沖樁控制機構。

2 樣機試驗

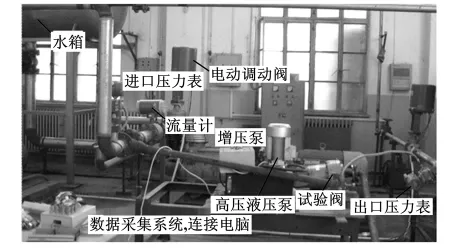

依據上述設計方案制造樣機,在此基礎上進行模擬實際工況試驗,測試各項參數指標,為該控制閥在實際工程中的應用打下基礎。根據試驗要求,建立圖2、圖3所示的試驗臺,整個試驗系統用一個水箱提供水源,管路采用與樁靴內部實際沖樁管線相同尺寸的鋼管,內徑為48mm。為達到平臺實際沖樁水壓,水從水箱出來后先經過一臺增壓泵(0.92MPa)加壓,再經過電磁流量計測量進口流量,壓力變送器測量進口壓力,然后經過控制閥出口測量出口壓力,最后經回流管線回到水箱或放空,進口流量及壓力調節可通過控制流量的電磁流量計來實現。同時沖樁控制閥液壓接頭與液壓泵相連,控制沖樁控制閥的開啟與關閉。在試驗過程中,實時采集進出口流量及水壓力,試驗臺數據采集與控制系統利用數據采集控制模塊與各儀表和電動調節閥相連,并通過USB接口與計算機進行通信。編寫相應軟件實現數據采集、數據輸出、流量調節閥控制等功能。

圖2 沖樁控制閥樣機試驗原理圖

圖3 沖樁控制閥試驗設備分布圖

對試驗樣機進行試驗研究主要包括以下兩個方面:一是試驗樣機整體結構設計的科學合理性;二是試驗樣機在不同水壓下運行的穩定性。根據上述試驗原理,結合試驗臺實際情況開展相關試驗,試驗過程主要分為以下步驟:①檢查各試驗設備,使其均達到試驗要求;②打開各設備電源的同時準備好數據采集系統;③關閉沖樁控制閥,打開增壓水泵,流量調節閥全開,液壓機構打開沖樁控制閥,穩定運行1min后調整流量調節閥開50%,再次穩定運行1min后,通過液壓機構關閉沖樁控制閥;④試驗完畢,停止數據采集系統運行的同時關閉各試驗設備。

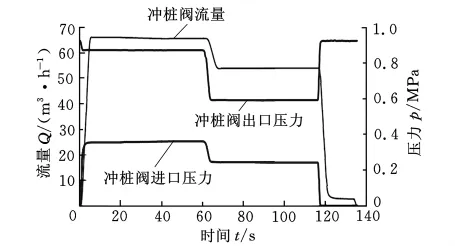

試驗過程中進行了沖樁控制閥在一定壓力下的液壓開啟性能測試,測試了兩種水壓力條件下的過水能力以及在一定壓力條件下的關閉性能。在試驗第一階段沖樁控制閥關閉,試驗增壓泵開啟后進口壓力達到最大值0.91MPa,出口壓力和流量為零;第二階段開啟沖樁控制閥,同時流量調節閥全開,進水口壓力為0.87MPa,對應流量為66.12m3/h,此時出口壓力為0.34MPa;第三階段調節流量調節閥開50%,進口壓力下降到0.59MPa,對應流量為53.84m3/h,此時出口壓力為0.24MPa;第四階段關閉液壓系統,沖樁控制閥在彈簧恢復力作用下自動關閉。整個試驗過程中的進出口壓力與流量關系曲線如圖4所示。

圖4 沖樁控制閥進、出口壓力與流量關系曲線

在整個試驗過程中,總體測試了沖樁控制閥在實際大排量工況條件下的性能參數。進口壓力與流量對比分析表明,沖樁控制閥完全能滿足實際工況條件下的使用,在平臺實際水壓沖樁時,沖樁控制閥過流能力可達到66m3/h,因此平臺只需安裝6個沖樁控制閥就能滿足400m3/h的沖樁需要。

3 沖樁效果分析

自升式鉆井平臺的拔樁過程是一個樁土相互作用的過程,受環境荷載及海土非線性的物理力學性質等因素的影響,自升式平臺拔樁阻力的確定是一個非常復雜的問題,目前尚沒有被普遍接受的計算方法,但有一點是被普遍認可的,就是在持力層為黏土層的情況下,拔樁阻力往往很大,主要原因是吸附力占很大一部分,據相關試驗研究,吸附力甚至可以占到總拔樁阻力的70%[8]。因此,最大限度地減小吸附力對于減小平臺拔樁阻力至關重要,這也是沖樁系統的主要目的。國內外文獻對比分析表明,自升式鉆井平臺在拔樁過程中的吸附力產生于樁靴、土體以及孔隙水之間的相互作用,吸附力由土與樁靴底面間的黏著力、樁靴提升過程中產生的負孔隙水壓力以及樁靴底部土體的抗剪強度組成[9-11]。在平臺作業過程中,插樁產生的超孔隙水壓力隨著時間的推移而逐漸消散,土體發生固結。根據Terzaghi有效應力原理,固結過程實質上就是超孔隙水壓力向土體有效應力轉化的過程,因此在該過程中土體有效應力增加,土體強度恢復,導致平臺拔樁過程中吸附力增大[12]。平臺沖樁時,通過沖樁噴嘴往樁靴底部土體中注入高壓水,可人為改變樁靴底部土體中的孔隙水壓力大小與分布,通過樁靴底部土體中產生超孔隙水壓力來消除拔樁吸附力,通過樁靴底部土體中的孔隙水壓力來反映沖樁效果。

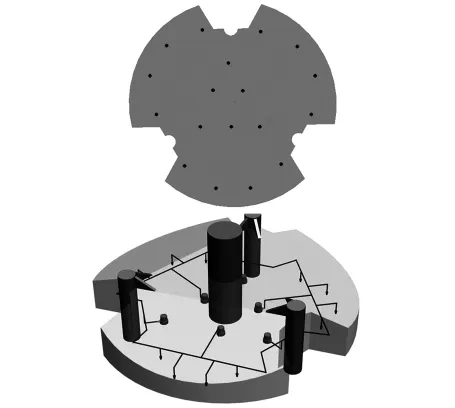

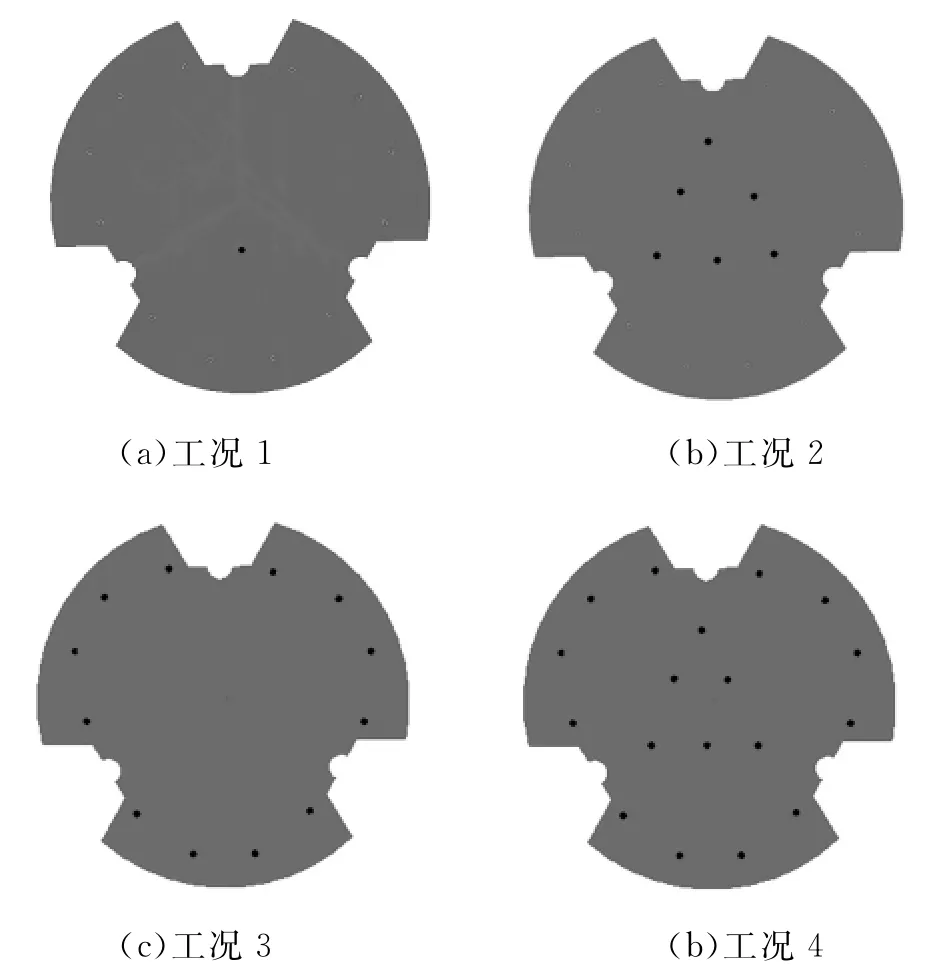

下面就以某平臺在某井位的拔樁作業過程為例(樁靴尺寸及沖樁閥布置如圖5所示),對不同工況下的沖樁情況進行數值分析,將改造前后沖樁系統的沖樁效果進行對比,從而驗證沖樁系統改造的必要性與本文研制的高效沖樁控制系統的實用性。平臺在該井位插樁入泥深度為28m,由于入泥過深,經初步計算拔樁阻力已經超出平臺的拔樁能力,且吸附力占到總拔樁阻力的36%,吸附力消除以后剩下的拔樁阻力能滿足平臺拔樁能力要求。因此,希望通過沖樁作業盡可能地消除吸附力,進而完成拔樁作業。但是,由于平臺在該井位作業時間較長,很可能已經形成了沖樁孔“倒灌”現象。如前所述,“倒灌”現象往往導致只有一個沖樁孔被打開的尷尬局面,這將使沖樁效果大打折扣,吸附力很難被消除,從而造成拔樁困難,如果強行拔樁可能會導致拔樁事故的發生。但是如果樁靴上所有沖樁孔被打開,大排量沖樁后能很好地消除吸附力,同時沖樁水能影響樁靴上部固結土體強度,同樣能減小部分拔樁阻力,在此基礎上實現平臺順利拔樁。

圖5 樁靴底部沖樁控制閥布置圖

為了對改造前后沖樁系統的沖樁效果進行對比分析,本文就改造前后的沖樁系統假設了4種工況,如圖6所示,圖中黑點表示沖樁過程中實際工作的沖樁孔,即被打開的沖樁孔。其中,工況1(中間1孔沖樁)對應“倒灌”現象發生的情況,即沖樁系統改造前的沖樁效果;工況2(中間6孔沖樁)、工況3(邊緣12孔沖樁)和工況4(全部18孔沖樁)分別對應沖樁控制閥使用后,即沖樁系統改造后的沖樁效果。通過上述4種工況沖樁效果的對比分析,論述平臺現有沖樁系統改造的必要性。

圖6 4種工況下的沖樁閥噴嘴位置

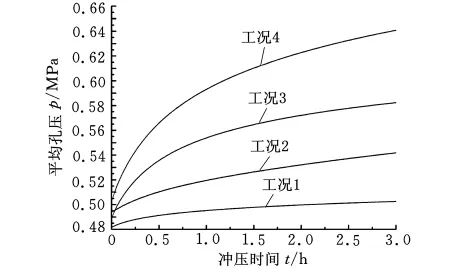

結合平臺實際作業沖樁條件,平臺大排量沖樁水壓力為0.9MPa,平臺在該井位的持力層為黏土層,其滲透系數取10-7cm/s。計算結果如圖7、圖8所示,分別為沖樁3h后樁基土中的孔隙水壓力云圖和樁基土中平均孔隙水壓力隨沖樁時間的變化曲線圖。4種工況下的沖樁效果顯而易見,工況1沖樁波及面積最小,樁基土平均孔壓增幅也最小,沖樁效果最差;后3種工況無論是波及面積還是樁基土平均孔壓都有顯著改善,其中,工況4(全部18孔沖樁)效果最好,樁基土孔隙水壓以沖樁閥噴嘴為中心向四周擴散逐漸波及整個樁靴底面,且增加速度最快,在較短時間內便能達到理想的沖樁效果。由此可見,與改造之前相比,改造之后的沖樁系統沖樁效率有了明顯提高,提高幅度與沖樁控制閥的使用數量成正比。上述4種工況條件下的沖樁效果對比分析結果再一次驗證了沖樁系統改造的必要性。

4 結論

(1)明確了目前自升式鉆井平臺沖樁系統在實際使用過程中普遍存在的問題,并首次對該問題進行了研究,在此基礎上研制出一種全新的沖樁控制機構,為現有平臺沖樁系統的改造或新平臺沖樁系統的設計提供了合理方案。

(2)為了檢驗該設計方案的可行性與實際使用效果,建立了與該方案配套的試驗臺,通過樣機試驗驗證了該設計方案的可行性,同時對4種工況條件下的沖樁效果做了對比分析,為該方案在實際工程中的應用打下基礎。

圖7 4種工況下的樁靴底部土體孔隙水壓力分布圖

圖8 4種工況下的樁靴底部土體平均孔隙水壓力對比

(3)平臺長期在極限能力下拔樁,平臺結構特別是固樁架區域容易形成疲勞損傷,縮短平臺使用壽命。使用該設計方案對平臺現有沖樁系統改造后,拔樁阻力明顯減小,從而可保證平臺安全使用。

[1]Liam W D,Byrne P M.The Evaluation of the Break-out Force for a Submerged Ocean Platform,1604-MS[R].Houston:OTC,1972.

[2]隋吉林,張日向,韓麗華.基于ANSYS模擬潛坐結構吸附力[J].中國水運,2009,9(6):193-195.

[3]韓麗華,姜萌,張日向.海洋結構物沉箱吸附力的試驗模擬[J].港工技術,1998,84(3):49-53.

[4]李海瀛,石民惠.滯留海上二年之久的勝利六號鉆井平臺解脫移位[J].中國海洋平臺,1992,(5):228.

[5]Lin S S.A Universal Footing with Jetting[R].Houston:OTC,1987.

[6]Purwana O A,Leung C F,Chow Y K,et al.Influence of Base Suction on Extraction of Jack-up Spudcans[J].Géotechnique,2005,55(10):741-753.

[7]Bienen B,Gaudin C,Cassidy M J.The Influence of Pull-out Load on the Efficiency of Jetting during Spudcan Extraction[J].Applied Ocean Research,2009,31:202-211.

[8]Gaudin C,Bienen B,Cassidy M J.Centrifuge Experiments Investigating the Use of Jetting in Spudcan Extraction[C]//Proceedings of the Nineteenth International Offshore and Polar Engineering Conference.Osaka,Japan:ISOPE,2009.

[9]Sawicki A,Mierczyński J.Mechanics of the Breakout Phenomenon[J].Computers and Geotechnics,2003,30(3):231-243.

[10]Zhou X X,Chow Y K,Leung C F.Numerical Modeling of Breakout Process of Objects Lying on the Seabed Surface[J],Computers and Geotechnics,2008,35(5):686-702.

[11]Bouwmeester D,Peuchen J,van der Wal T,et al.Prediction of Breakout Forces for Deepwater Seafloor Objects[R].Houston:OTC,2009.

[12]Osborne J J,Houlsby G T,The K L,et al.Improved Guidelines for the Prediction of Geotechnical Performance of Spudcan Foundations during Installation and Removal of Jack-up Units[R].Houston:OTC,2009.