乙烯裂解爐的優化操作標定

周 叢 張永剛 李 蔚 郟景省

(中國石油化工股份有限公司北京化工研究院,北京100013)

乙烯裂解爐的優化操作標定

周 叢 張永剛 李 蔚 郟景省

(中國石油化工股份有限公司北京化工研究院,北京100013)

介紹了乙烯裂解爐產物含量標定的目的、意義及方法,以某100 kt/a乙烯裂解爐操作優化為實例,對該裂解爐在不同工藝條件下的含量進行標定,根據標定結果對操作條件進行了優化。結果表明,將操作條件調整后,裂解溫度從815℃降低至805℃,裂解爐雙烯的質量分數提高0.84個百分點。

裂解爐;收率;標定;優化

乙烯工業是石油化工的龍頭,裂解爐則是乙烯生產的核心,是乙烯、丙烯、丁二烯、芳烴等重要化工原料的主要生產裝置[1]。國內裂解爐技術早期以引進國外技術為主,國外幾大裂解爐專利商設計的裂解爐在國內都有應用。20世紀80年代,國內開始開發國產裂解爐[2]。至1984年投產第1臺裂解爐,陸續推出了CBL-I~CBL-VII型裂解爐,在產裂解爐單爐生產能力達到150 kt/a,單套乙烯裝置生產能力1 Mt/a。

裂解爐建設時,裂解爐專利商提供的裂解爐工藝包以及設計資料均以設計原料性質和負荷為基礎。但在生產中,乙烯裝置的裂解原料往往與設計條件并不相同,且上、下游的調整以及生產調度需要,負荷也會發生變化。此時,設計工藝條件并不是最佳操作條件,如果照搬設計參數進行操作,顯然會影響裝置效益。

要優化裂解爐操作,就要掌握具體裂解爐的產品組成。對裂解爐產物進行含量標定是獲得裂解爐目標產物收率行之有效的方法。對裂解爐以至具體某組爐管的產品含量分布進行實時取樣,標定產品分布,由此可以準確判斷標定對象的運行狀況,作為裂解爐優化的依據。

1 收率標定方法及意義

1.1 方法

裂解爐收率標定就是通過對裂解爐廢鍋出口的裂解產物、水蒸汽混合物進行計量、樣品采集,并分析氣、液相樣品組成,計算得到裂解產物的產品收率分布。

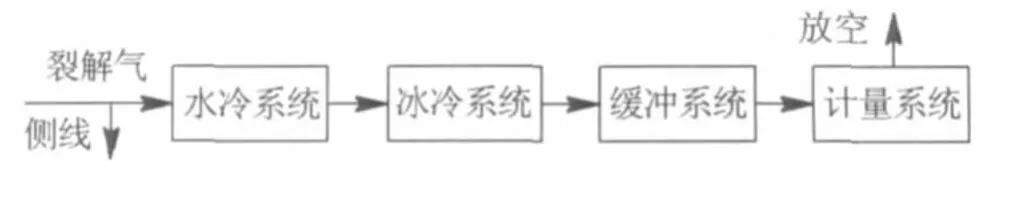

裂解爐收率標定過程如圖1所示。

圖1 裂解裝置現場取樣Fig 1 Fieldsampling of cracking facilities

裂解爐收率標定方法如下:

1)裂解產物和水蒸汽混合物經廢鍋出口側線進入取樣換熱器;

2)經過換熱冷卻后的氣液混合物,進入現場取樣設備,經過水冷、冰冷等步驟,使水及裂解產物重組分冷凝,分離收集;

3)氣相產物進行計量、采樣;

4)分析氣、液相樣品,得到各自的詳細產物組成;

5)根據氣、液相產物組成和標定的氣、液相質量,計算得到裂解爐產物組成。

在標定過程中,同時記錄裂解爐操作工藝條件,標定得到的產品收率即與操作條件對應,可作為裂解爐精細控制、優化操作的數據基礎。

1.2 意義

裂解爐收率標定,可應用在以下方面:

1)對裂解爐進行評價分析,即通過某原料在具體操作條件下的裂解產物分布來判斷裂解爐所存在的系統誤差。把裂解爐產品收率分布與模擬計算軟件計算得到的該原料在該操作條件下的產品收率進行對比,得到該裂解爐存在的系統偏差(最常見的是COT指示誤差)。這樣,在對裂解爐工藝條件進行優化時,可通過技術手段屏蔽該系統誤差,從而達到精確控制裂解爐的目的。

2)判斷裂解爐操作參數是否適合當前原料,根據標定結果對裂解爐操作進行優化;根據原料變化調整裂解爐操作,進而實現裂解裝置的整體優化。

3)進行裂解爐故障診斷。當裂解爐或者裂解爐某幾組爐管由于熱偶指示偏差、儀表指示偏差或者進料偏流等原因導致操作狀態異常時,常規手段難以及時判斷問題根源。通過收率標定可以明確裂解過程實際發生的條件,判斷儀表指示的準確性,從而校正偏差,解決問題。

2 優化裂解爐操作

以實例說明裂解爐標定在操作優化中的應用。

某100 kt/a乙烯裂解爐,操作過程中發現雙烯(乙烯+丙烯)含量偏低,但難以確定降低的幅度,且無法確認問題存在的環節。為了解決問題,提升裂解爐雙烯收率,對該爐進行含量標定,在此基礎上優化裂解爐操作條件。

該裂解爐投用原料為石腦油,進料質量流量45 t/h,水油比(稀釋蒸汽與裂解原料的質量比)0.55,正常操作溫度815℃(儀表指示)。工藝條件優化以裂解溫度(COT)優化為主(其他操作條件保持不變)。

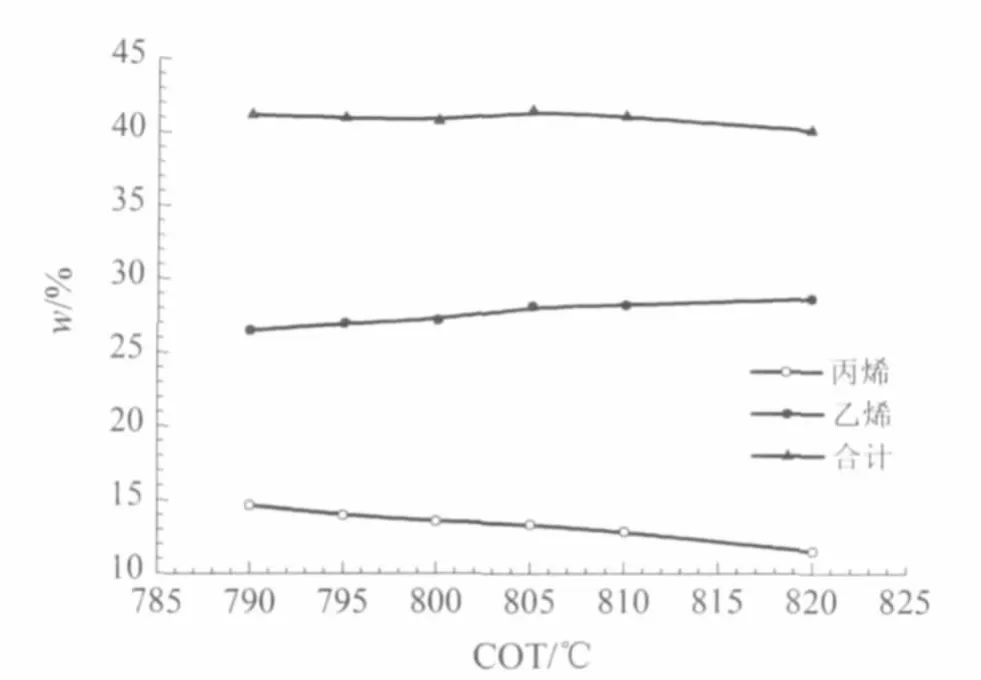

改變裂解爐COT,對裂解爐分別進行790、795、800、805、810、820 ℃下的雙烯含量標定,結果見圖 2。

由圖2可以看到,正常操作工況(815℃)下,該爐裂解深度較高,由此判斷裂解爐COT指示低于真實值,該裂解爐未處于優化操作狀態,可通過調整COT獲得提升。COT為805℃時,可使該裂解爐產物雙烯含量最大化。

操作調整前COT為815℃,乙烯、丙烯和雙烯的質量分數分別為28.5%、12.2%和40.7%;調整COT為805℃后,乙烯、丙烯的質量分數分別為28.2%、13.34%,合計雙烯的質量分數達到41.54%。

優化操作后,裂解爐表現有效提升。在優化的COT下操作,在保持較高乙烯收率的同時,雙烯收率明顯提高,且有效降低裂解爐操作溫度,有利于燃料節約和裂解爐長周期運行。

圖2 裂解爐產物標定結果Fig 2 Calibration results of cracking furnace products

3 結束語

裂解爐收率標定是裂解爐操作優化的一種有效手段。通過收率標定,可以判斷裂解爐控制參數精確性,判斷裂解爐是否處于優化的操作狀態,為裂解爐進一步提升效益提供方向。

裂解爐收率標定還可與模擬裂解試驗、計算軟件模擬等方法綜合使用,更有效地提升裂解裝置效益。比如對某裂解裝置進行效益提升攻關,可采取如下步驟:對裝置可調配原料進行物性分析、裂解模擬實驗,結合裂解爐現場取樣標定,通過裂解模擬計算軟件優化模擬。對乙烯裝置進行全面評價,確認乙烯裝置目標產物收率提高的有效環節:確認是通過原料調配方面進行原料優化,還是通過裂解操作方面進行操作優化。進而進行相應調整,最終達到提升整體效益的目的。

[1]王松漢.乙烯裝置技術與運行[M].北京:中國石化出版社,2009.

[2]何細藕.烴類蒸汽裂解制乙烯技術發展回顧[J].乙烯工業,2008,20(2):59-64.

Optimized Operation Calibration on Ethylene Cracking Furnace

Zhou Cong,Zhang Yonggang,Li Wei,Jia Jingsheng

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013)

The purpose,significance and methods of ethylene cracking furnace product content calibration were introduced in this paper.A 100 kt/a ethylene cracking furnace operation optimization was used for example,the product content from the cracking furnace under different operating conditions were calibration and then optimized the operation conditions according to the calibration results.The result showed that the cracking furnace outlet temperature was reduced from 815℃ to 805℃,and the mass fraction of ethylene and propylene was improved by 0.84 percentage after optimization.

cracking furnace;yield;calibration;optimization

TQ221.21+1

B DOI10.3969/j.issn.1006-6829.2012.03.020

2012-04-10;

2012-04-16