吉牛水電站廠房基礎引孔振沖碎石樁施工

姚福拴

(中國水電基礎局有限公司三公司,四川成都 610213)

振沖碎石樁作為一種軟基處理方法,常用于加固港口、道路、建筑等軟粘土、松砂地基。自1977年引進我國以來,因其具有設備簡單、施工方便、經濟快捷等優點,在我國得到了廣泛應用,并取得了良好效果。振沖碎石樁在水電工程中也得到了廣泛的推廣及應用。鑒于水電工程一般修建在大河大江上或山區,地層一般都比較復雜,施工難度大,經常會遇到需要處理漂卵石層下砂層的問題,如四川銅街子水電站左岸堆石壩壩基、陰平水電站閘壩基礎、龍頭石水電站壩基粉細砂層處理等。在此類地層中,振沖施工漂卵石層的穿透成為一大難點,如古城水電站,其地基細砂層上覆含漂砂卵礫石在施工時只打了5m左右就打不下去,被迫改用高壓旋噴灌漿處理地基。處理類似地層的施工方法一般有三種:一是施用大功率的振沖器強行穿透砂卵石層處理其下部的砂層,如四川銅街子水電站左岸堆石壩基,此法一般適用于砂卵石層比較松散、厚度較小的地層;二是對上部的砂卵石層進行開挖后再處理其下部的砂層,此方法一般適用于地下水位較低、砂卵石層較薄的地層;三是利用沖擊鉆引孔穿過上部的砂卵石層再處理下部的砂層,如陰平水電站及龍頭石水電站壩基處理,此方法對地層的適應性較好,但引孔增加費用較多,不夠經濟。筆者以吉牛水電站廠房基礎振沖碎石樁施工為例,對引孔法振沖施工工藝及技術進行探討,以供類似工程施工參考。

1 工程概況

吉牛水電站位于四川省丹巴縣革什扎河流域下游河段,屬革什扎河流域水電規劃一庫四級方案中的第四級梯級電站,為引水式發電。廠房為地面廠房,共裝2臺沖擊式水輪發電機組,總裝機容量2×120MW。

因地基承載力不滿足設計要求,故對廠房基礎進行振沖碎石樁加固處理,同時消除砂層液化的可能。

2 工程地質條件

廠址位于革什扎河口上游200m的大金川河右岸I級階地上,覆蓋層最大厚度約41.33m,層次結構復雜。根據設計前期地質資料,地層自下而上可分為三層:

①砂卵礫石層:系沖積堆積,分布于谷底基巖之上,受基巖面起伏影響,該層分布不連續,厚度變化于0(CZK02孔)~6.65m(CZK01孔)之間,頂板埋深約34.68m。卵礫石成分主要為二云英片巖,卵石粒徑一般為6~8cm,含量約15%,礫石粒徑一般為0.2~1cm及2~4cm,含量約為55%,余為粉細砂,總體結構較均一。

②粉細砂層:沖積堆積,分布于①層、塊碎石土、基巖之上,厚度 5.66(CZK03孔)~19.83m(CZK01孔),頂板埋深 11.28 ~16.94m,砂為含泥粉細砂,層中偶見粒徑為1~3cm的礫石。

③砂卵礫石層:沖積堆積,位于I級階地上部,層厚11.28~16.94m,卵礫石成分主要為二云英片巖,卵石粒徑一般為6~10cm,含量約15%,礫石粒徑一般為2~4cm,少量為0.5~1 cm,含量約為40%。砂為灰黃色中細砂,約占40%。地表1~2m深度范圍內分布少量直徑為20~25cm漂石,充填物為粉細砂。在該層下部分布有一層厚約0.4m的含泥粉細砂透鏡體。另外,在地表局部分布有③a含礫中細砂層,鉆孔揭示厚度為4.2m。

3 試驗樁施工

3.1 試驗目的

選擇有代表性地段進行振沖試驗,以驗證振沖加固處理的效果。

(1)通過試驗取得地基振沖樁參數和振沖加固后第②和③a層的抗液化能力及復合地基的抗剪強度、承載力和壓縮模量等指標。

(2)確定最佳振沖碎石樁樁徑、樁間排距、樁長、填料級配及數量等參數。

(3)選定造孔和成樁的施工機械、施工工藝,確定施工技術參數(每米進尺填料量、密實電流、留振時間、振沖水壓等),為大面積振沖碎石樁施工取得合理的參數。

(4)為基礎振沖碎石樁施工取得質量檢驗的方法和要求。

3.2 試驗樁布置

根據現場條件及工期要求,設計單位對試驗孔布置如下:試驗區分為S1、S2、S3三個區,每個區布置3個孔,成等邊三角形布置。S1區孔間距2.5m,S2區孔間距2.2m,S3區孔間距3m。S1區樁孔深32m左右,S2區樁孔深32m左右,S3區樁孔深33m左右,設計樁徑為1m。

3.3 施工方案

在施工過程中,首先采用“直接振沖”方案施工,在經過一段時間試驗后,證明用振沖器無法直接穿透③層。遂將方案改為“沖擊鉆引孔后振沖”的方法施工,即先用沖擊鉆引孔穿過③層,再用150kW振沖器對其下部造孔至設計孔深后填料加密的方案。

3.4 試驗設備

振沖施工采用ZCQ-130和ZCQ-150型振沖器,輔助造孔設備采用CZ-30型沖擊鉆機,振沖器起吊設備使用50t履帶吊車并由25t汽車吊配合施工,水泵使用ISO80-50-315型離心泵。

3.5 施工工藝流程

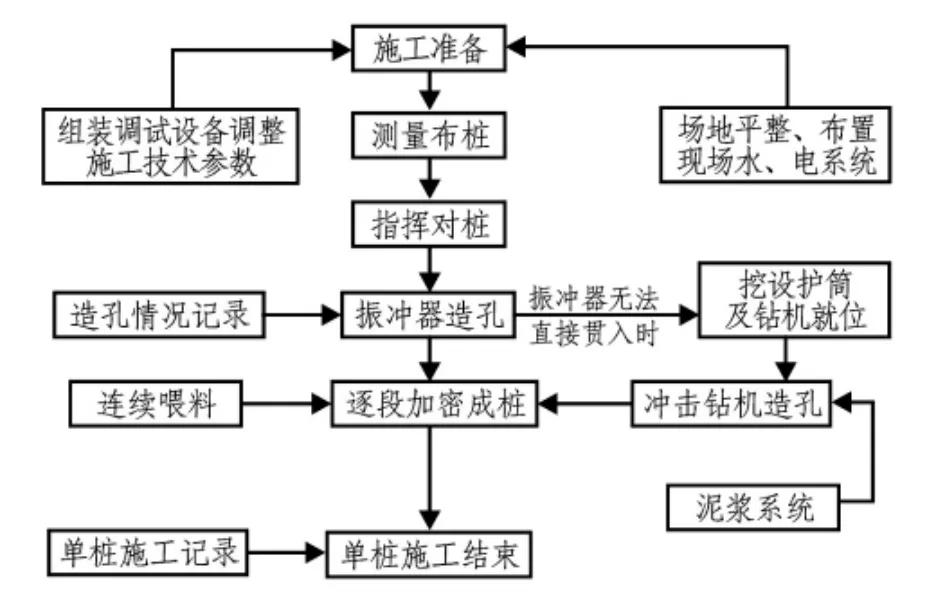

施工工藝流程見圖1。

3.6 試驗參數

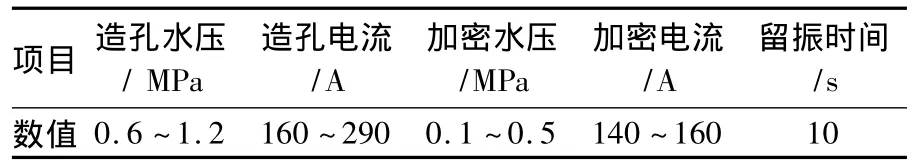

經過反復試驗后選定的施工參數見表1。

圖1 振沖試驗施工工藝流程圖

表1 振沖施工參數表

3.7 碎石樁填料技術要求

碎石樁填料采用具有良好級配的碎石,粒徑控制在20~100mm之間,個別最大粒徑不超過150mm,小于5mm粒徑的含量不超過10%。

3.8 施工過程

(1)“直接振沖”試驗。

在原定試驗區附近選點進行試驗。試驗共計造孔28個。直接振沖孔的施工過程如下:

施工高程分別為1865.5m(3個孔)以上、1862.3m(19 個孔)及 1859.6m(包括開挖的坑內)(6個孔),施工最大孔深分別為11.5 m(底高程1853.7m)、10.4m(底高程為 1851.9 m)、5.5m(底高程為 1854.1m),最大電流達到300A,水壓范圍為 0.5 ~1.4MPa。在 1865.3m及1862.3m高程平臺施工時上部電流高、振動感強烈,明顯感覺到有大的漂卵石,施工至4~5 m時電流明顯下降、振動感減弱,穿透卵石層進入砂礫石層,進度緩慢,當施工孔深達到9m以下時造孔速度極其緩慢,基本沒有進尺。在1859.6m高程平臺(包括開挖的坑內)施工時,5m以上電流較大,緩慢下振,當深度達到5m時,振動劇烈,明顯感覺有大的石頭存在,振沖器無法向下走。

施工中采取的措施及效果:

①改變水壓及水量,采取不同的水壓(水壓范圍0.5~1.4MPa)進行試驗,另外增加了一個旁通水管以增加水量。利用大流量、高壓力水流及振沖器的振動力給密實的砂卵礫石層形成一個液化環境,減小振沖器的下降阻力。

②施加壓力,利用裝載機自重給振沖器施加外部壓力,增加其穿透能力。

③開挖上部砂卵石,利用挖掘機開挖上部砂卵石(由于水下開挖不下去,未將砂卵石挖穿)。

④增設變頻器,利用變頻器改變振沖器振動頻率,達到與地層相適應的最佳擊振頻率,增強設備的穿透性。

通過增加旁通水管及裝載機的附加壓力,造孔孔深由原來的6m加深至9.2m(1862m高程平臺相比較);通過增設變頻器,造孔孔深達到10.4m。通過采取增設旁通水管、施加外部壓力及調節振動頻率等措施,造孔深度有所提高,但造孔速度仍很慢,而且到9~10m后造孔十分困難。

以上試驗結果表明:采用“直接振沖”的方法無法貫穿第③層。通過四方會議,最終確定采用“沖擊鉆造引孔后振沖”的方案施工。

(2)“沖擊鉆造引孔后振沖”試驗。

①引孔直徑為80cm,孔位偏差不大于5cm。造孔前人工進行護筒埋設,護筒直徑100cm,護筒埋入工作平臺以下1.8m,工作平臺以上留0.2m。護筒采用8mm厚鋼板卷制而成。造孔設備選用CZ-30型沖擊鉆機配備十字鉆、空心鉆等鉆具施工。共完成9根樁的試驗,引孔工程量為151.2 m,制樁272.6m,最大引孔深度 22.8m,最大樁長34m。

②下部造孔及樁體加密。

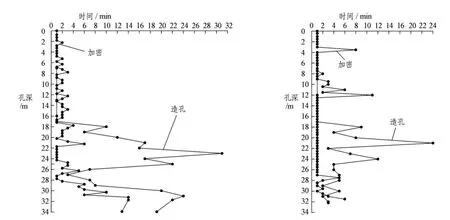

振沖器施工的造孔時間、加密時間與深度的關系曲線如圖2所示。從圖2中可以看出,引孔深度以下的地層仍然非常密實并含有大的漂石,大部分孔段用振沖器造孔異常困難,用裝載機施加外力后下沉仍然非常緩慢,個別孔甚至需引孔到設計深度。

圖2 典型的造孔時間及加密時間隨加密深度變化分布圖

3.9 試驗樁質量檢測

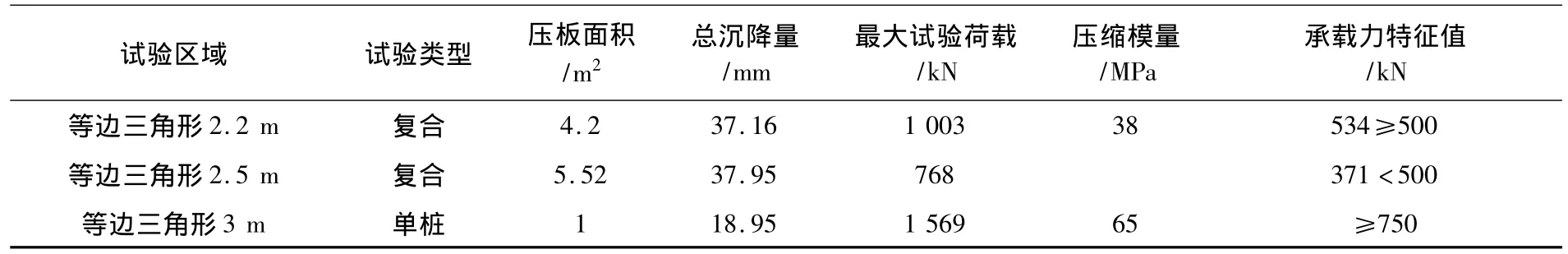

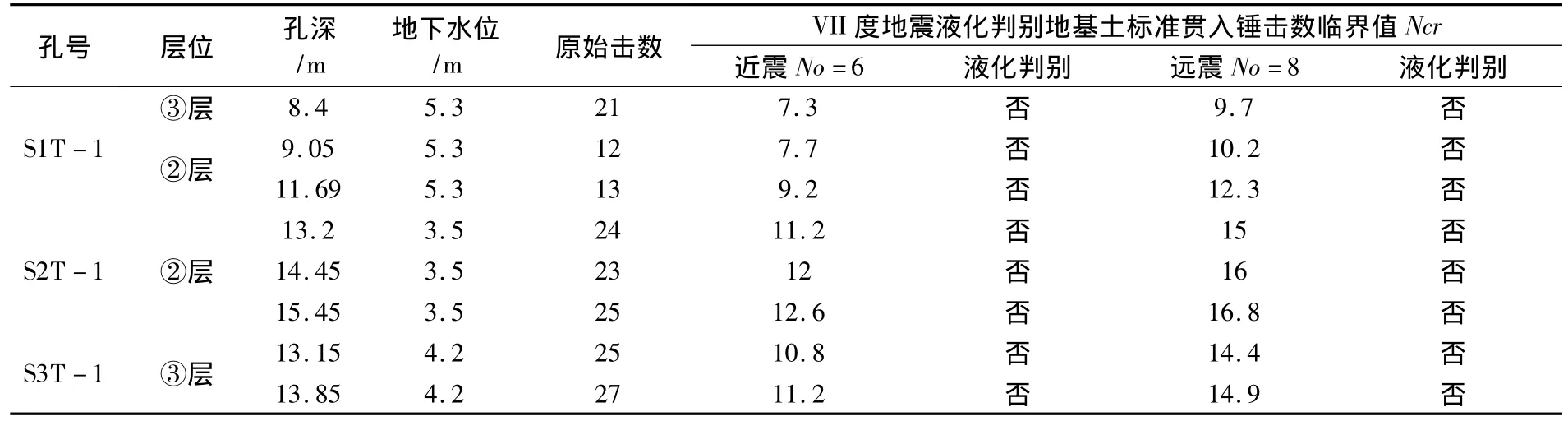

根據施工的具體情況,由參建各方共同選取3個點位進行靜載試驗和5孔進行動力觸探、3孔進行標貫原位測試。靜載、動力觸探及標貫成果見表 2、3、4。

表2 靜載試驗結果匯總表

表3 碎石樁動力觸探檢測成果統計表

表4 標貫試驗結果匯總表

3.10 試驗結論

(1)動力觸探試驗及3區單樁豎向抗壓靜載荷試驗結果表明振沖碎石樁的密實度達到密實狀態,在樁體的深度范圍內均勻性較好,單樁豎向承載力特征值為900kN,>750kN,壓縮模量≥65 MPa,滿足設計要求,成樁直徑亦能滿足設計要求。

(2)通過對1區(2.5m樁間距)和2區(2.2 m樁間距)進行復合地基的靜載荷試驗,其結果為2.5m樁距復合地基承載力為371kPa<500 kPa,2.2m 樁距復合地基承載力為 534kPa,>500kPa,壓縮模量為38MPa,>35MPa,滿足設計要求。

(3)通過三個區域樁間土的標貫試驗,標貫值大于VII度地震液化標準貫入錘擊數臨界值Ncr,處理后的地基不液化,滿足設計要求。

(4)采用振沖器直接造孔的方法難以貫穿③層,需要采用“沖擊鉆造引孔后振沖”的方案施工,采取一定措施后造孔深度能達到設計要求。

(5)以上檢測結果說明:振沖試驗樁施工采用的參數能夠滿足本工程的需要,可以指導下一步的施工。

4 振沖碎石樁的設計

根據振沖試驗成果并結合工程實際,設計單位提出了以下要求:

(1)主廠房、GIS樓區振沖碎石樁以等邊三角形布置,設計成樁直徑為1m,樁間距為2.2m;回車場和廠區擋土墻區振沖碎石樁以正方形布置,樁間距為2.5m,振沖碎石樁處理深度穿透第③層(砂卵礫石層)、第②層(粉細砂層)進入第①層(砂卵礫石層)2m以上。

(2)設計要求將間距2.2m布置的樁處理后復合地基的內摩擦角提高到30°以上,壓縮模量應大于35MPa,復合地基承載力>0.5MPa;樁間距2.5m正方形布置的樁處理后復合地基承載力>0.35MPa;②層VII度(烈度)地震不液化。

5 振沖碎石樁施工

5.1 施工工藝

根據試驗施工成果,采用“沖擊鉆造引孔后振沖”的施工工藝,振沖器采用ZCQ150型。

5.2 工程施工

由于生產性試驗取得了較為理想的效果,正式施工中仍沿用試驗時的振沖施工參數及機械配置形式。

(1)施工場地平整及測量放線。

施工利用挖掘機及裝載機對場區地表進行清理及平整,根據現場情況,施工場地按2個平臺進行平整,平整高程為1862.5m及1865m。

場地平整后,由測量人員根據監理工程師提供的控制點進行現場放線,建立現場施工控制網。施工前,用全站儀放出每一根樁的中心點位置,樁位標識采用插小紅旗的方式,這樣可以避免施工過程中出現漏振、錯振、重復振的現象。

(2)造 孔。

①沖擊鉆機引孔。

本工程高峰期共投入16臺CZ-30沖擊鉆機引孔,引孔施工方法與試驗相同。

②振沖器造孔。

將振沖器緩慢、穩妥地吊起,對準樁位緩慢下降,振沖器至距離地面30cm以內,啟動清水泵供水,待振沖器下端射水口出水的水壓、水量達到工藝要求時緩慢下放振沖器至引孔內,待深度超過8m后,啟動振沖器,拉緊防扭繩索,振沖器下至引孔底部后使其貫入土中進行造孔。

造孔過程中,振沖器應始終保持懸垂狀態,以保證垂直成孔。當電流值超過電機額定電流時,應減速或暫停振沖器下沉或上提振沖器,待電流值下降后再繼續向下造孔。若孔口不返水,應加大供水量并記錄造孔時的電流值、造孔速度及返水情況。造孔到達設計深度即可停止,并將振沖器上提30~50cm。

(3)清 孔。

造孔結束后,應進行清孔,一般清孔1~2遍,清孔時間為10min左右,直至孔口返出泥漿變稀為止。清孔時應將孔口附近的泥塊、雜物清除,以免掉入孔內造成堵孔,清孔后將水壓和水量減少到維持孔口有一定量的回水,以防止地基土中的細顆粒被大量帶走。

(4)填 料。

造孔及清孔后即用30型裝載機向孔內填料。為了能順利地填入振密,填料不宜過猛,每批不宜加填太多,應采取“少吃多餐”的原則。

(5)振 密。

依靠振沖器的水平振動力將填入孔中的石料不斷擠向側壁土層中,同時使填料擠密,直到滿足設計要求。加密自孔底開始,逐段向上,振沖器每次上提50cm,逐段做好振密搭接,以防漏振。

(6)結 束。

制樁振密加固至孔口設計標高時,先停止振沖器運轉,再停止供水泵。

5.3 質量控制

(1)引孔施工。

孔位偏差:采用全站儀放線確定樁位,待鉆機就位后在開孔前再次用全站儀進行校核,確認孔位偏差符合要求后方可開鉆施工;

孔深:依據勘探孔鉆孔資料,結合沖擊鉆鉆孔渣樣確定孔深已穿過③層中的漂石層,確保振沖器能順利穿透上述地層后在其下部地層內施工;

孔徑:施工中控制沖擊鉆鉆頭直徑不小于80 cm,以此保證引孔孔徑不小于80cm。

(2)振沖施工。

①造 孔。

孔位:振沖器與引孔的孔口偏差不大于100 mm,造孔過程中振沖器應始終保持懸垂狀態,成樁后孔位偏差不大于200mm;

孔深:為保證達到設計深度,可用電焊在振沖器的導管上每隔1m做一個標記,造孔達到設計深度時,導管上部應超出地面1m以上。

②清 孔。

清孔水壓:0.6 ~1.2MPa;

清孔時間:不小于10min,直至孔口返出泥漿變稀為止。

③填料質量控制。

填料以連續下料為主,間隔下料為輔,加料不宜過猛,原則上要“少吃多餐”,填料后必須保證振沖器能貫入到原提起前深度,以防漏振。

④加密制樁。

制樁水壓為0.1~0.5MPa、密實電流為140~160A,達到密實電流后留振10s,然后將振沖器上提50cm逐段加密,以保證樁體的加密質量。加密施工過程中的加密電流、留振時間均由振沖施工監控儀控制系統進行控制。施工前,將各標準值輸入振沖施工監控儀,當施工參數達到設計要求后,振沖施工監控儀將以響鈴的方式給予警示。鬧鈴放置在吊車駕駛室內,響鈴時駕駛員可以迅速作出相應的操作。

5.4 振沖設備改進采取的措施

由于覆蓋層深厚,施工時振沖器造孔困難,為提高振沖器的穿透力并延長振沖器的使用壽命,施工中采取了以下措施:

(1)采用兩泵串聯的形式供水,增大了射水壓力和水量,出水口的水壓可達到1.4MPa以上;

(2)在頭部加焊垂直耐磨鋼板,以增加振沖器對砂層的破壞力;

(3)振沖器導桿中間不用法蘭連接,改用焊接方法將其連接為整體一根,并且在導桿外側加焊鋼筋,加重導管的重量以增加垂直外力,加快振沖造孔速度;

(4)振沖器水管使用耐磨的厚壁PE管,使用快速接頭,加快拆卸速度;

(5)振沖器體的所有螺絲用φ10盤圓連接,以防因螺絲退扣造成振沖器掉進孔內的事故發生。在振沖器與導桿連接處增設掛鉤,在保證減振效果的前提下提高減振器的抗彎、抗折強度,并且在連接部位螺絲振脫落的情況下可以避免振沖器掉進孔內。

6 振沖碎石樁的質量檢測

施工完成后,分別對各部位地基的單樁承載力、變形模量及壓縮模量和復合地基的承載力、壓縮模量、抗剪強度及液化等指標進行了檢測。一共做了5組復合地基靜載試驗、8組超重型動力觸探試驗及8組標準貫入試驗。

對照設計要求,各檢測指標滿足設計及規范要求;同時,按標準貫入試驗判定復合地基不液化。樁基工程被評定為“優良”工程。

7 結語

(1)在復雜的覆蓋層地層中施工,采用“沖擊鉆造引孔后振沖”的施工工藝,解決了漂卵礫石層振沖成孔問題,可以滿足設計及施工要求。

(2)施工中通過對振沖器進行技術改造,增強了振沖器的耐久性及適應性,可以適應復雜地質條件并滿足較高的施工技術要求。

(3)本工程使用國產大功率振沖器(ZCQ-150),成功解決了深厚復雜覆蓋層振沖施工難題,最大制樁深度達到34m,實現了振沖施工新的突破,為同類工程提供了借鑒。

[1]何廣訥,編著.振沖碎石樁復合地基[M].北京:人民交通大學出版社,2001.