蠟油加氫裝置的電化學腐蝕與防護

江紅偉,曹華民

(中國石油化工股份有限公司洛陽分公司,河南洛陽471012)

蠟油加氫裝置的電化學腐蝕與防護

江紅偉,曹華民

(中國石油化工股份有限公司洛陽分公司,河南洛陽471012)

中國石油化工股份有限公司洛陽分公司220×104t/a蠟油加氫處理裝置在第一運行周期裝置的出現腐蝕主要包括高溫氫腐蝕、氫脆、奧氏體不銹鋼堆焊層的氫致剝裂、高壓空冷器低流速的部位由于NH4Cl和NH4HS濃縮結垢,造成電化學垢下腐蝕,形成蝕坑,最終形成穿孔、輕油部位濕硫化氫的腐蝕、由敏化不銹鋼制造的設備裝置停工期間的連多硫酸腐蝕、硫酸露點腐蝕等,通過定點測厚、腐蝕掛片、腐蝕介質分析,通過優化工藝參數和操作條件、必要的材質升級、注入環緩蝕劑以及進行腐蝕檢測等措施解決的蠟油加氫裝置腐蝕問題。

蠟油加氫處理裝置 電化學腐蝕 防護

金屬的腐蝕是材料在周圍環境的化學和電化學作用下的損壞。在常溫下,大多數金屬腐蝕是一個電化學過程[1]。加氫裝置于2009年5月20日建成投產,穩定運行到2011年9月進行大檢修。通過對腐蝕檢測的監控,判斷出裝置的腐蝕情況,以便于及時調整操作,減輕腐蝕。

1 加氫裝置腐蝕主要形態

1.1 氫損傷

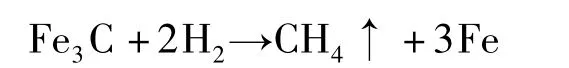

氫腐蝕是高溫下H2侵入鋼中與晶間碳化物發生化學反應生成CH4氣泡,即:

CH4氣泡在晶間空穴和非金屬夾雜物部位聚集,形成局部高壓,造成應力集中,使鋼材產生龜裂、裂紋或鼓泡,引起鋼的強度、韌性下降與劣化,同時發生晶間斷裂。這種脆化現象是發生化學反應的結果,具有不可逆性,也稱永久脆化現象。氫損傷形式主要有高溫氫腐蝕、氫脆、奧氏體不銹鋼堆焊層的氫致剝裂。

裝置主要通過以下方法來預防氫損傷:臨氫管線主要采用2.25Cr-1Mo鋼,R5101反應器內部堆焊雙層不銹鋼覆蓋層(過渡層為TP309L,復層為TP347);工藝主要采取熱態下開、停車,在運行過程中嚴格控制升、降溫速度應低于25℃/h。

1.2 NH4Cl+NH4HS結垢腐蝕環境

在高壓空冷器中,由于NH4Cl的結晶溫度約為210℃,而NH4HS的結晶溫度約為121℃,一般高壓空冷器的進口溫度為250℃,出口溫度為50℃,因此在高壓空冷器中極易形成NH4Cl和NH4HS結晶析出,在空冷器流速低的部位由于NH4Cl和NH4HS結垢濃縮,易造成垢下腐蝕,形成蝕坑,最終形成穿孔。在運行期間應加強高壓空冷器物料中H2S、NH3和流速的監測,從而預測高壓空冷器的結垢和腐蝕情況[2]。在NH4Cl+ NH4HS易凝結部位采用7B3等級管線,A5101換熱管采用825材質,工藝上采用E5102前、后注水來降低NH4Cl+NH4HS結垢腐蝕。

加氫裝置于2009年5月20日投產,2010年3月20日巡檢發現高壓空冷器A5101C出口法蘭發生腐蝕泄漏較大,打卡子后仍有泄漏。

1.3 濕硫化氫的腐蝕環境

濕硫化氫腐蝕環境,是指水或水物流在露點以下與H2S共存時,在壓力容器與管道中發生的開裂的腐蝕環境。濕硫化氫環境廣泛存在于裝置的輕油部位,如干氣及富氫氣脫硫部分、脫硫化氫汽提塔、高壓分離器及其下游的過程設備。

在H2S+H2O腐蝕環境中,濕硫化氫對碳鋼設備可以形成兩方面的腐蝕:均勻腐蝕和濕硫化氫應力腐蝕開裂。濕硫化氫應力腐蝕開裂的形式包括HB(氫鼓泡)、HIC(氫致開裂)、SSCC(硫化物應力腐蝕開裂)和SOHIC(應力導向氫致開裂)[3]。濕硫化氫環境通常選用20R+0Cr13材質,塔盤采用0Cr13,T5101頂注入10~15 μg/g的緩蝕劑,來預防H2S+H2O腐蝕。

1.4 裝置停工期間的連多硫酸腐蝕環境

連多硫酸應力腐蝕開裂最易發生在加氫裝置中由敏化不銹鋼制造的設備上,一般是高溫、高壓含氫環境下的反應塔器及其襯里和內構件、儲罐、換熱器、管線、加熱爐爐管,特別在用奧氏體鋼制成的設備上。連多硫酸腐蝕的預防,主要采用FeS清洗鈍化和N2保護。

1.5 酸露點腐蝕環境

含硫燃料在燃燒過程中生成高溫煙氣,高溫煙氣中含有一定量的SO2和SO3,在加熱爐的低溫部位,SO3與空氣中水分共同在露點部位冷凝,生成硫酸,產生硫酸露點腐蝕,嚴重腐蝕設備[4]。硫酸露點腐蝕的程度并不完全取決于燃料中的含硫量,還受到二氧化硫向三氧化硫的轉化率以及煙氣中含水量的影響。通過采用新型的熱管空氣預熱器,同時控制燃料的硫含量小于2 μg/g,排煙溫度大于130℃等手段,來預防露點腐蝕。

2 電化學腐蝕的監測

2.1 定點測厚監測

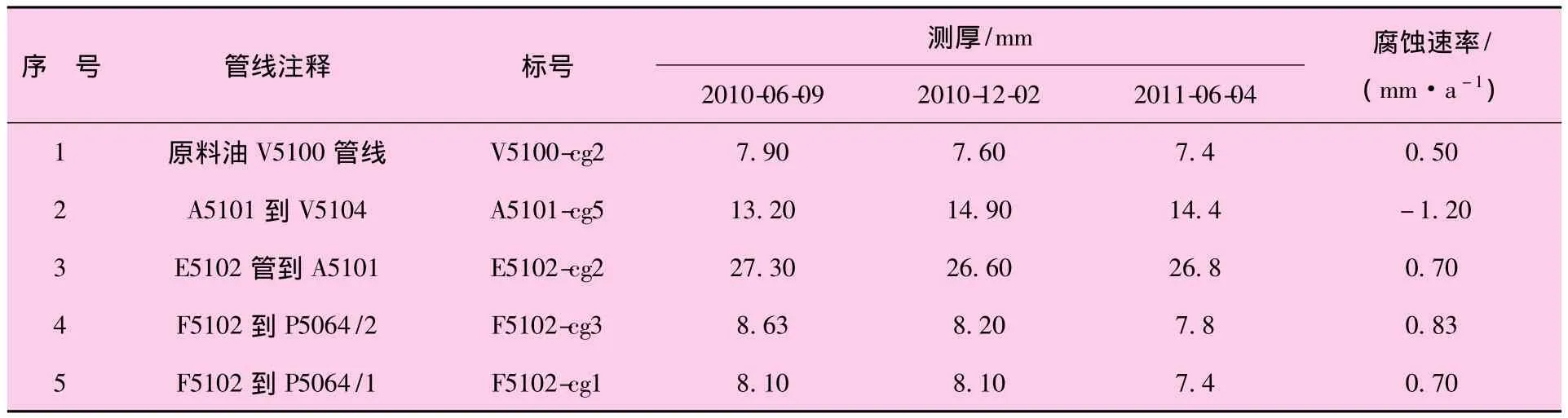

建立了裝置的定點測厚布點圖(或單體圖),共76點定點測厚,建立管線定點測厚臺帳,以便跟蹤監測管線的腐蝕情況,測厚周期為半年一次。對腐蝕極為嚴重(腐蝕速率大于0.5 mm/a)或剩余壽命小于1 a的部位應進行監控,對監控部位應增加測厚頻率。近兩年分別于2010年6月9日、2010年12月2日、2011年6月4日進行了定點管線測厚。

2.2 腐蝕掛片監測

停工時在重點部位掛入掛片,待再次停工檢修時取出,測量掛片腐蝕失重情況,計算腐蝕速度。在T5101頂、T5102頂、T5104頂、T5105頂、V5109,V5102,V5104,V5105,V5124和V5125共10處掛入腐蝕掛片,建立了腐蝕掛片臺帳,作為其他腐蝕監測比較的基礎數據。

2.3 腐蝕介質分析監測

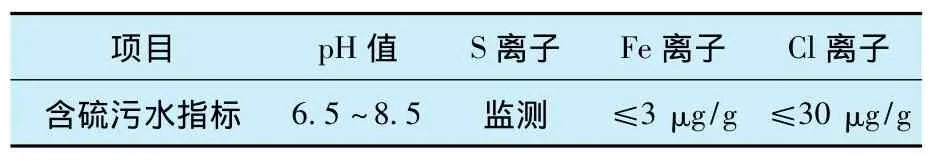

腐蝕介質分析是監控裝置腐蝕狀況、預測腐蝕變化趨勢的有效手段。通過腐蝕介質分析可以判斷被監測部位總的腐蝕情況,以便于及時調整工藝操作,減輕腐蝕。加氫裝置的腐蝕介質分析包括: V5124含硫污水、V5109含硫污水,每月分析一次。腐蝕介質分析還可以用于監測、評價工藝防腐措施的使用效果。V5109腐蝕介質監測的項目見表1。

表1 V5109腐蝕介質監測項目Table 1 Corrosion monitoring project

2.4 大檢修期間裝置腐蝕調查

2.4.1 大檢修期間裝置檢查腐蝕的項目

2011年10月份的大檢修是加氫裝置的首次檢修,腐蝕檢查是我們檢修工作的重點。針對壓力容器的檢驗,以宏觀檢查、壁厚測定、表面缺陷檢測為主;針對加氫反應系統管道的檢驗,以測厚檢驗為主;針對停工期間的連多硫酸腐蝕,含有H2S腐蝕產物的容器采用清洗鈍化、用N2隔離等方法;針對加熱爐的露點腐蝕,采取以宏觀檢查、熱管回廠檢修等措施。大檢修期間還增上在線腐蝕監控系統。

2.4.2 腐蝕檢查發現問題及對策

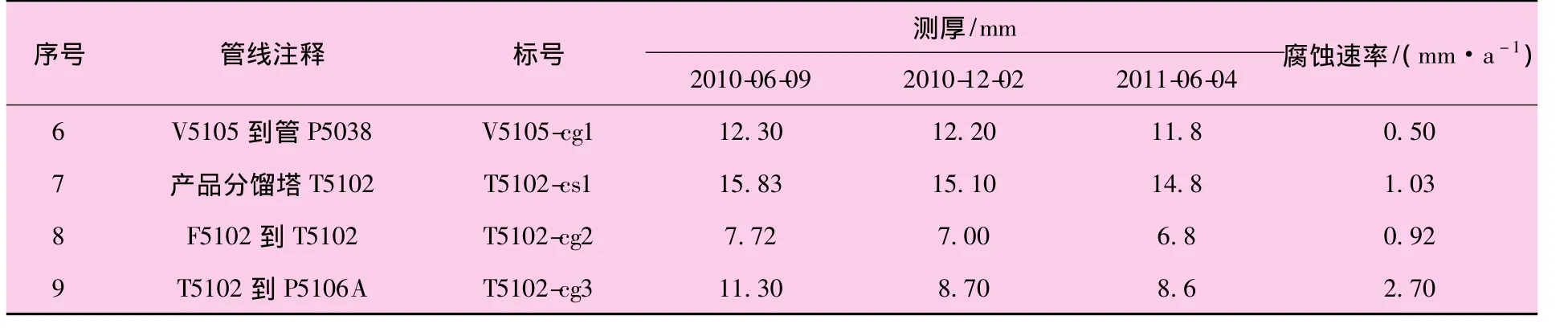

裝置近兩年重點關注的9根管線的測厚數據見表2。

表2 重點管線測厚數據Table 2 Pipeline thickness measurement data

續表2

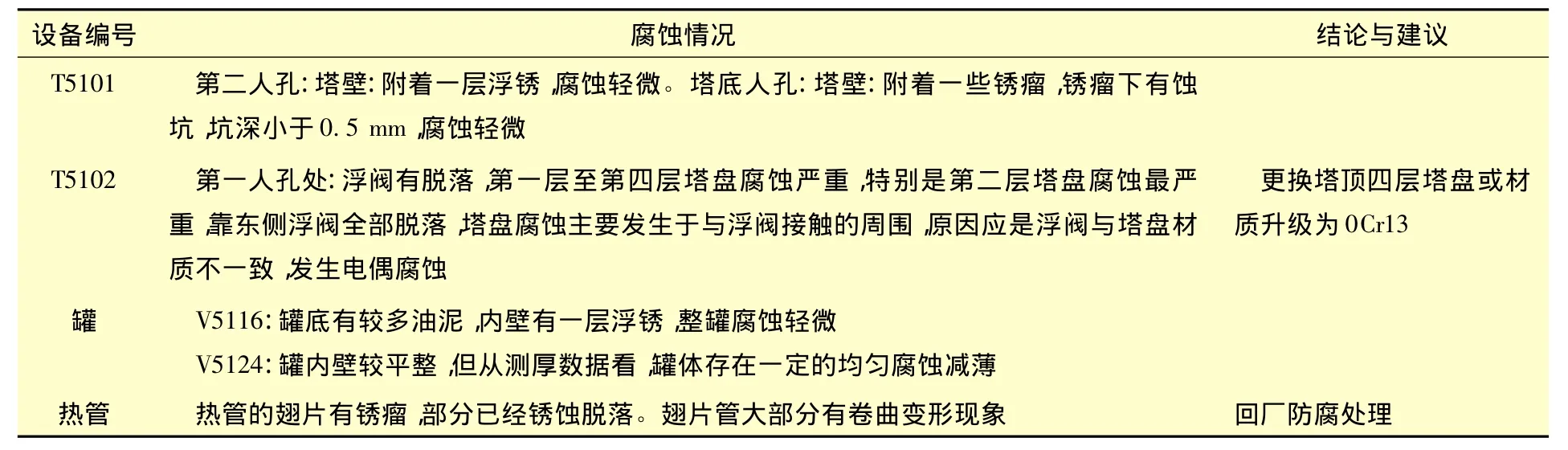

檢修期間由長嶺設備所對裝置的靜設備進行 檢查,結果見表3。

表3 靜設備腐蝕情況Table 3 Static equipment corrosion

3 結 語

通過定點測厚、在線腐蝕監測、腐蝕介質分析、腐蝕產物分析、裝置停工腐蝕檢查、腐蝕掛片等多種檢測方法,了解裝置的腐蝕狀況,沒有發現大的腐蝕問題,裝置腐蝕都在可控范圍內。根據發現問題,結合裝置運行的數據,提出以下建議:

(1)堅持定期測厚工作。由于分餾塔T5102頂管線最高腐蝕達到2.7 mm/a,建議增加測厚頻率,改為3月一次;建議將T5102的汽提蒸汽量由正常的2.4 t/h提高到2.8 t/h;建議塔頂四層塔盤的材質升級為0Cr13;建議增加V5110污水鐵離子的檢測。

(2)建議增加除鹽水(注水)Cl-的檢測;建議增加注水量,由正常18 t/h增加到21 t/h,并根據測厚的數據及時調整注水量。V5102出口和E5102出口都要增加,并且E5102出口注水量要多增加一些。

(3)建立長效的防腐機制。隨著在線腐蝕監測系統的投用,加強系統的監控。和掛片、定期測厚、腐蝕介質的監控等數據進行比對,及時提出合理的防腐建議。

(4)高壓換熱器處于NH4Cl+NH4HS腐蝕環境中,是重點監測設備,而本次檢修沒有進行檢查,建議加強關注。

(5)針對循環水系統的腐蝕、埋地管線和設備的土壤腐蝕、蒸汽系統的腐蝕,建議加強對此類腐蝕的監控。

[1] 劉小輝.煉油廠電化學腐蝕概述[M].北京:中國石化出版社,2009.2.

[2] 孫家孔.石油化工裝置設備腐蝕與防護手冊[M].北京:中國石化出版社,1996:45~48.

(編輯 王菁輝)

Abstract:The corrosions in a 2.2 MM TPY wax oil hydrotreating unit in SINOPEC Luoyang Company were found in the scheduled overhaul after 1stoperating cycle.The corrosions mainly include high-temperature hydrogen corrosion,hydrogen brittling,hydrogen induced cracking(HIC)of stainless steel deposit weld,electrochemical under-deposit corrosion,pit corrosion and corrosion failures due to fouling condensation of NH4Cl and NH4HS at the low-velocity locations of HP air coolers,wet hydrogen sulfide corrosion in light oil service,polythionic acid corrosion and sulfuric acid dew point corrosion of sensitive stainless steel equipment,etc.The corrosions in the unit have been brought under control after optimization of process parameters and operating conditions,necessary material upgrading,injection of corrosion inhibitors and implementation of corrosion testing based upon positioned thickness measurement,coupon testing and corrosive media analysis.

Keywords:wax oil hydrotreating unit,electrochemical corrosion,protection

Electrochemical Corrosion in Wax Oil Hydrotreating Unit and Protection

Jiang Hongwei,Cao Huamin

(SINOPEC Luoyang Company,Luoyang,Henan 471012)

TE985.9

B

1007-015X(2012)05-0021-04

2012-05-02;修改稿收到日期:2012-07-15。

江紅偉(1977-),2001年畢業于撫順石油學院,現在從事生產管理工作。E-mail:836701869@qq.com。