高壓加氫反應器外壁裂紋分析及修復措施

徐彬

(中國石化海南煉油化工有限公司,海南洋浦578101)

高壓加氫反應器外壁裂紋分析及修復措施

徐彬

(中國石化海南煉油化工有限公司,海南洋浦578101)

列舉了高壓加氫反應器常見腐蝕類型及防護措施,重點對某煉油化工企業兩套高壓加氫裝置反應器出現的裂紋問題進行了分析,并針對性地采取了相應修復措施,同時提出操作和后續改進建議。反應器暴露出問題的解決為設計、制造單位在技術上、管理上加強質量控制,改進制造工藝提供了寶貴的技術經驗。通過幾年的生產運行,證明高壓加氫反應器要想實現長周期運行,必須在設計、選材和制造上打好基礎,在工藝操作上嚴格控制升降溫速度不大于10℃/h、升降壓速度不大于1.0 MPa/h、最低升壓溫度大于93℃,在反應器檢測、防腐等方面加強管理,最終達到“安全、穩定、長期”運行的目的。

高壓加氫 反應器 外壁裂紋 修復措施

原油重質化、劣質化和硫含量升高的趨勢與清潔輕質燃料需求增加的矛盾日益突出,重質油輕質化成為現代煉油企業的一項重要工作,其轉化的主要工藝——高壓加氫。由于其具有改善油品質量、轉化率高、低碳和經濟效益顯著等優勢得到重視和廣泛應用。高壓加氫反應器處在高溫、高壓、臨氫、易燃、易爆和高腐蝕性的運行環境,為確保高壓加氫反應器安全、穩定、長期運行,其防腐蝕工作就顯得尤為緊迫和重要。對于反應器常見的腐蝕類型,已總結出相應的防護措施,重點討論反應器外壁裂紋分析與修復。

1 反應器常見腐蝕類型及對策

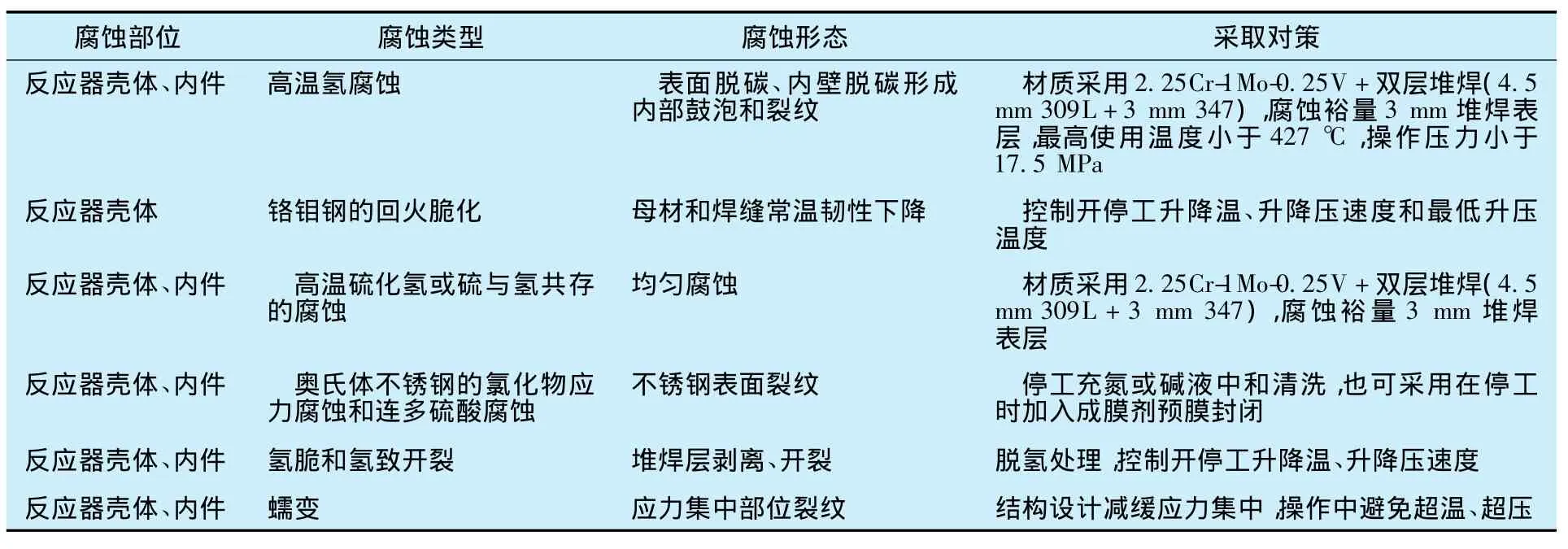

高壓加氫反應器是在高溫、高壓、臨氫的條件下運行,特別是在開停工期間,系統中存在有濃度較高的硫、硫化氫和氯離子等腐蝕介質。反應器主要存在以下腐蝕類型:高溫高壓氫腐蝕、氫脆、高溫硫化氫或硫與氫共存的腐蝕、奧氏體不銹鋼的氯化物應力腐蝕和連多硫酸腐蝕、奧氏體不銹鋼堆焊層的氫致剝離、鉻鉬鋼的回火脆化等。某煉油化工企業高壓加氫反應器常見腐蝕部位、腐蝕類型、形態及設計、操作中應采取對策見表1。

表1 反應器腐蝕類型及對策Table 1 Reactor corrosion types and countermeasures

2 反應器裂紋腐蝕及分析

某煉油化工企業擁有的3.1 Mt/a渣油加氫(RDS)和1.2 Mt/a加氫裂化(HC)裝置于2006年9月建成投產,其中渣油加氫裝置操作壓力為17.5 MPa,操作溫度為427℃;加氫裂化裝置操作壓力為15.5 MPa,操作溫度為427℃。到目前為止,裝置已經運行六年,在2009年底進行的一次大檢修時發現反應器外壁存在裂紋問題。

2.1 加氫裂化反應器外壁的裂紋

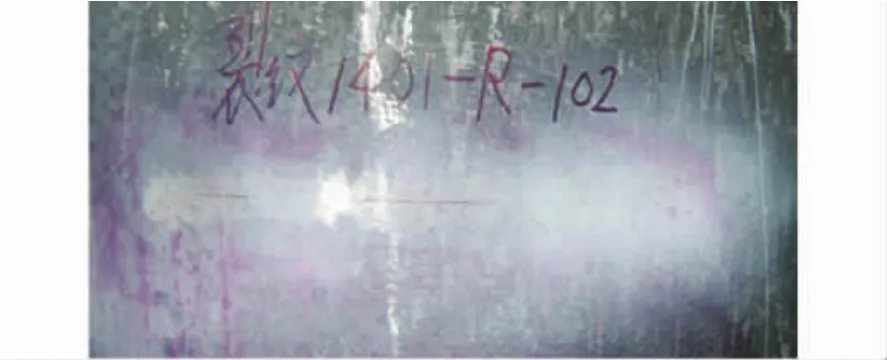

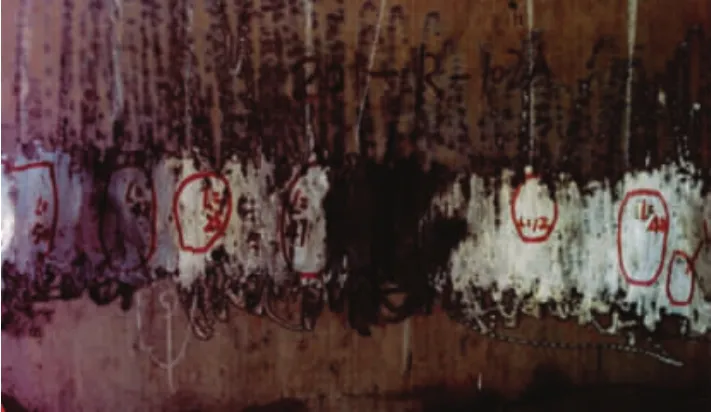

加氫裂化反應系統共有兩臺反應器,規格分別為Φ3815 mm×13500 mm(切)×198 mm和Φ3815 mm×15560 mm(切)×198 mm,材質均為2.25Cr-1Mo-0.25V+雙層堆焊(4.5 mm 309L+3 mm 347)。定期檢驗過程中發現加氫精制反應器(1401-R-101)在上封頭與筒節之間的焊縫接頭上有一條環向線性微裂紋,其長度為540 mm,如圖1所示。又發現加氫裂化反應器(1401-R-102)在上封頭與筒節之間的焊縫接頭上也有一條環向線性微裂紋,其長度為435 mm,見圖2。

圖1 加氫精制反應器環向微裂紋Fig.1 Central to the micro-crack of hydrotreating reactor

圖2 加氫裂化反應器環向微裂紋Fig.2 Central to the micro-crack of hydrocracking reactor

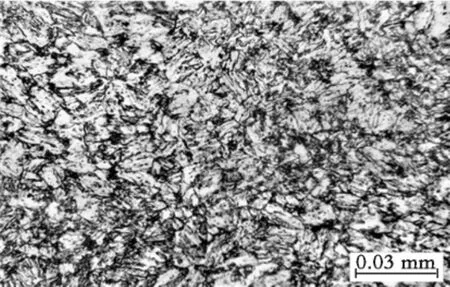

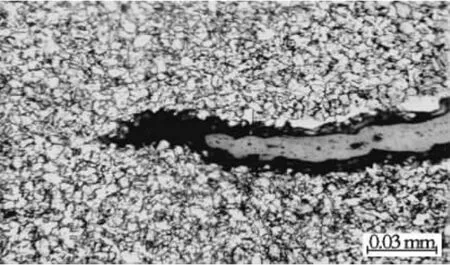

對加氫裂化反應器外壁微裂紋觀察,發現兩處微裂紋都是連續的、直線狀,沒有寬度,沒有形成開口。對微裂紋部位進行金相檢驗,結果發現大部分裂紋為沿晶裂紋,個別為穿晶裂紋,金相組織未見異常。母材金相組織位為貝氏體,見圖3,熱影響區和焊縫金相組織為貝氏體和索氏體,見圖4和圖5。對母材及焊縫部位進行光譜分析,母材和焊縫化學成分符合產品技術要求;對母材及焊縫部位進行硬度檢測均小于220HB。采用裂紋測深儀和超聲波對微裂紋深度探測,深度估計在3~4 mm。從微裂紋位置上分析:微裂紋位于封頭與筒節環焊縫上,筒節厚度比封頭設計厚度大30 mm,需要通過焊接過渡形式保證焊縫外觀圓滑,使得焊道加寬,當焊接速度過快時,容易產生局部融合不良或夾渣現象。因此,判斷微裂紋性質屬于回火焊道局部熔合不良所致淺表面線形微裂紋,是在開、停工運行過程中線形微裂紋受應力作用逐漸擴展產生的,初步判斷為再熱裂紋。另外制造單位在質量過程管理上存在漏洞也是造成缺陷原因之一。

圖3 母材金相組織Fig.3 Microstructure of the base metal

圖4 熱影響區金相組織Fig.4 Heat-affected zone microstructure

圖5 焊縫金相組織Fig.5 Weld metallographic organization

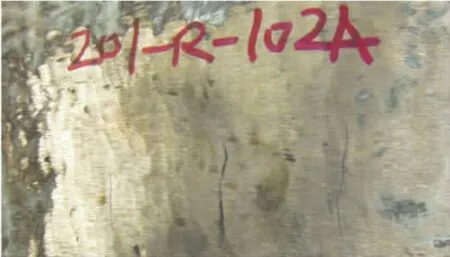

2.2 渣油加氫反應器外壁裂紋

渣油加氫兩列反應系統各有一臺反應器,規格分別為Φ4615 mm×12000 mm(切)×261 mm和Φ4615 mm×15400 mm(切)×261 mm,材質均為2.25Cr-1Mo-0.25V+雙層堆焊(4.5 mm 309L +3 mm 347)。在定期檢驗過程中發現A列第二反應器(201-R-102A)有兩部分焊縫缺陷,一部分是在上封頭與上封頭過渡段之間的焊縫上有五條環向線性微裂紋,裂紋長度分別為80,85,150,45和30 mm。經裂紋測深儀和超聲波檢測深度大約2 mm。對其進行金相檢驗,發現微裂紋產生于焊接熱影響區的粗晶區,主要為沿晶裂紋,金相組織未見異常,母材為貝氏體,焊縫和熱影響區為貝氏體和索氏體。對母材及焊縫部位進行光譜分析,母材和焊縫化學成分符合產品技術條件,對焊縫部位進行硬度檢測均小于220HB,母材部位硬度檢測則小于200HB。進一步觀察發現主裂紋拐彎處產生的小裂紋是在運行過程中主裂紋受應力作用擴展產生的,初步判斷為再熱裂紋。在2010年12月換劑期間,對反應器(201-R-102A)復檢,在上封頭與上封頭過渡段之間焊縫上又發現一條長度50mm的縱向微裂紋。

另一部分是在筒節二和筒節三之間的焊縫表面上有兩處微裂紋,裂紋方向為縱向。一處有三條裂紋,見圖6,長度最長為15 mm;另一處有十一條微裂紋,見圖7,長度最長為50 mm。

圖6 焊縫表面3條微裂紋Fig.6 Three micro-cracks on the weld surface

圖7 焊縫表面11條微裂紋ig.7 Eleven micro-cracks on the weld surface

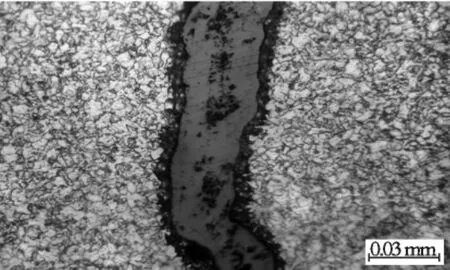

渣油加氫第二反應器筒節2與筒節3之間兩處微裂紋均為縱向,經裂紋測深儀和超聲波檢測深度大約為2.5 mm和7.5 mm。對微裂紋部位進行金相檢驗,上、中、下裂紋處的金相組織分別見圖8~10,結果發現大部分裂紋為沿晶裂紋,金相組織未見異常,母材金相組織位為貝氏體,熱影響區和焊縫金相組織為貝氏體和索氏體。對母材及焊縫部位進行光譜分析,母材和焊縫化學成分符合產品技術條件,對母材及焊縫部位進行硬度檢測均分別小于200HB和220HB。

圖8 裂紋上尖端Fig.8 Cracks on the cutting edge

圖9 裂紋中部Fig.9 Crack central

圖10 裂紋下尖端Fig.10 Cracks under the tip

反應器筒節2與筒節3之間的環焊縫為最終合攏焊縫,上下段在最終合攏之前,由于接管焊縫、其它環焊縫的焊接要求,已經進行多次中間熱處理,導致筒節2,3的端口已出現少量橢圓變形。因筒節2,3橢圓變形的方向相反,造成最終合攏焊縫裝配時有5 mm的錯邊量。為了消除錯邊量,焊接回火焊道的同時,通過焊接過渡形式修飾環焊縫表面,使回火焊道加寬,再通過碳弧氣刨和砂輪打磨修飾焊道表面。此過程中,如果砂輪打磨不徹底,局部表面殘存淬硬層,形成微小冷裂紋,因其具有延遲的特性,在檢測過程中往往難于發現。在最終熱處理或使用過程中,冷裂紋的尖端出現應力松弛,就會形成表面再熱裂紋,裂紋起始于焊縫上,終止于焊縫兩側的熱影響區細晶區。另外,制造單位工作銜接不緊密、管理存在漏洞也是造成缺陷的原因之一。

3 解決措施

3.1 加氫裂化反應器裂紋解決措施

經過上述分析,決定采用砂輪磨削并圓滑過渡方式將微裂紋完全清除掉。第一步,對微裂紋兩端做出標識,確定砂輪修磨區域在微裂紋周圍200 mm范圍內;第二步,采用一邊砂輪修磨一邊進行探傷的方式將缺陷清除。先用砂輪在反應器微裂紋處打磨出金屬光澤,再進行MT(磁粉)探傷。從缺陷兩端向中間進行均勻磨削,為防止局部過熱,每次磨削量要盡可能小,要求每次砂輪磨削量不大于0.2 mm,修磨過程中接頭表面嚴禁出現金屬氧化色。第一次修磨后應進行MT損傷,發現線狀微裂紋已變成斷斷續續狀,微裂紋長度由540 mm變成200 mm;再次打磨掉約0.2 mm后進行MT探傷,微裂紋長度剩下約30 mm;針對剩下的微裂紋再次打磨深度大約2 mm后缺陷消失。對整個微裂紋區域進行打磨圓滑過渡,再對該區域多次進行全面MT探傷和UT(超聲波)探傷,確認微裂紋完全消除。

采用同樣的方法對加氫裂化反應器進行處理,兩次打磨后微裂紋剩下50 mm左右,打磨深度約3.5 mm時,微裂紋完全消失。同樣,對該區域多次進行全面MT探傷和UT探傷,確認微裂紋完全消除。

加氫精制和裂化反應器下封頭比上封頭切線高度尺寸小得多,且下過渡段開口尺寸是通過機械加工與下封頭開口尺寸進行配合制造,不存在焊接過渡修飾焊縫的問題。為確保檢查全面,再次對下封頭和過渡段焊縫進行MT探傷和UT探傷,又采用TOFD(超聲波衍射時差法)檢測,未發現缺陷。在后來的開停工過程中采用聲發射檢測,也未發現問題。

3.2 渣油加氫反應器裂紋解決措施

3.2.1 上封頭與過渡段之間裂紋解決措施

上封頭與上封頭過渡段之間環向微裂紋產生原因與加氫精制、裂化反應器原因相同,清除微裂紋方法也相同。在反應總裂紋表面修磨2.5 mm左右之后,對整個微裂紋區域進行打磨圓滑過渡,再對該區域多次進行全面MT探傷和UT探傷,確認微裂紋完全消除。

3.2.2 筒節2與3之間裂紋解決措施

反應器筒節2與筒節3經實際測量最小基層厚度為264 mm,最小壁厚為250 mm,因此而設計上的厚度上有14 mm的打磨余量。采用砂輪消磨或電動旋轉銼(電銑頭)銑削,并圓滑過渡的方式消除缺陷。首先,采用電銑頭在微裂紋兩端銑出圓窩,確定裂紋終止位置,再對兩端圓窩采用UT探傷檢測,確認止裂效果。止裂后從中間用風銑按每段10 mm向兩端銑削,每次銑削深度不大于0.2 mm,然后對其進行UT探傷檢測,確認微裂紋已完全清除,再用砂輪從微裂紋兩端向中間均勻消磨并圓滑過渡,為防止局部過熱,每次磨削量要盡可能小,每次磨削深度不大于0.2 mm,修磨過程中接頭表面嚴禁出現金屬氧化色。由于該處微裂紋排布緊密,經過數次打磨,最終磨掉9.5 mm所有微裂紋消失,又對該區域多次進行全面MT探傷和UT探傷,以確認微裂紋完全消除,見圖11。為確保檢查全面,同樣對下封頭和過渡段焊縫進行MT探傷、UT探傷和TOFD檢測,未發現缺陷。

圖11 11條微裂紋修復后的外壁Fig.11 The outer wall of eleven cracks repair

4 結 論

(1)某煉油化工有限公司渣油加氫和加氫裂化裝置是我國自主知識產權、國產化設備主導的高壓加氫裝置,經過近6 a的運行,設備經受住了考驗。隨著新材料、新焊接工藝的研發,將逐步消滅一些高壓加氫裝置的腐蝕類型。

(2)反應器外壁裂紋多產生于焊縫接頭和應力集中處,因此在制造過程中就應避免焊縫缺陷和應力集中的產生。

(3)反應器要嚴格按照“先升溫后升壓”開工,“先降壓后降溫”停工的原則操作。控制好升、降溫速度不大于10℃/h、升降壓速度不大于1.0 MPa/h和最低升壓溫度(大于93℃)。生產期間加強管理,嚴禁“飛溫”,當緊急停工發生有超溫或急冷時,需對反應器損傷情況評估,決定最低升壓溫度和運行中監控措施。

(4)建議在裝置運行期間,采用聲發射、干磁粉檢測方法對發生過微裂紋部位在線進行檢驗;利用每年渣油加氫換劑和裝置停工檢修時機,反應器定要做全面檢驗。

(5)建議在有條件的情況下,對發現的鉻鉬鋼反應器再生熱裂紋進行掃描電鏡觀察,對裂紋中產物做能譜分析,進一步研究確認裂紋成因。

[1] 中國石油和石化工程研究會.煉油設備工程師手冊[M].北京:中國石化出版社,2010:16-21.

(編輯 杜婷婷)

Abstract:The common corrosion types of HP hydrogenation reactors and protection measures are presented.The cracks in the external wall of two HP hydrogenation reactors of a petrochemical company were analyzed,corresponding repairing measures were taken,and improvements in operation were proposed.The problems from reactors have provided valuable experience for improvement of quality and manufacturing process for engineering contractor and manufacturer.Several years’operation has proved that,a good design,proper material section and fabrication as well as effective corrosion protection management are the indispensible bases for the long-term safe stable operation of hydrogenation reactors in addition to controlling temperature rising and lowering speed at no greater than 10℃/hr,pressure raising and reducing speed at no greater than 1.0 MPa/hr and minimum pressure raising temperature at greater than 93℃.

Keywords:HP hydrogenation,reactor,cracks in external wall,repairing measures

Analysis of Cracks in External Wall of HP Hydrogenation Reactor and Maintenance Measures

Xu Bin

(SINOPEC Hainan Refining&Chemical Co.,Ltd.,Zhanzhou,Hainan 578101)

TE988

A

1007-015X(2012)05-0035-05

2012-06-16;修改稿收到日期:2012-07-20。

徐彬(1969-),高級工程師,從事煉油化工設備技術管理工作。E-mail:hnlyxb@126.com。