關節軸承的三向加載技術研究

姚海濤,劉 巍,蔡 明

(中國直升機設計研究所,江西景德鎮 333001)

0 引言

關節軸承是一種通過外球面內圈和內球面外圈傳遞載荷和運動的滑動軸承[1],具有傾斜角大,承受載荷與抗沖擊的能力大、自動調心和潤滑好等特點。在直升機的飛行操縱系統、動力系統和機體結構中廣泛使用。變距拉桿(pitch link)是直升機飛行操縱系統中重要的部件,兩端的關節軸承用于傳遞三個方向的轉動和載荷。

關節軸承失效的主要模式是磨損失效,磨損使內外圈的間隙增大。變距拉桿端頭軸承間隙的影響主要包括兩個方面:直接影響直升機的飛行品質,振動加劇并通過自動傾斜器傳遞到機身[2];變距拉桿承受的交變載荷增大,疲勞壽命急劇降低,甚至出現機毀人亡的嚴重事故[3]。國內直9A型機變距拉桿端頭的關節軸承,在使用過程中曾出現過自潤滑層磨損、破裂等現象[4]。因此,用于直升機的關節軸承必須進行試驗考核,驗證其疲勞特性或者耐久性能,確定許用徑向或軸向間隙[5]。

1 試驗要求

1.1 加載要求

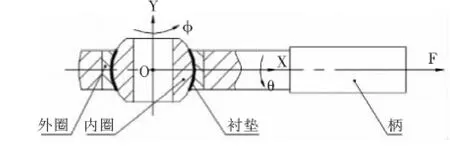

在相同環境下,本項目對2個供應商(簡稱S和R)分別提供的關節軸承同時進行500小時耐久性試驗,試驗件均滿足同一技術要求。試驗模擬直升機飛行操縱系統中使用的工況參數,載荷及運動加載要求如圖1所示。

載荷:外圈和內圈之間的徑向力,正方向為X軸正方向,F=-1000N±3000N;

擺動:內圈和外圈繞Y軸的相對運動,正方向為Y軸正方向,φ=±15°;

轉動:內圈和外圈繞X軸的相對運動,正方向為X軸正方向,θ=±10°。

圖1 載荷及運動要求

載荷、轉動和擺動的加載頻率為5.25Hz;試驗幅值誤差不大于3%,載荷、轉動、擺動同相位加載。

1.2 測量要求

參照直升機維護手冊的規定和間隙測量結果,每隔25-50小時測量軸承的軸向間隙和徑向間隙。

2 試驗裝置

試驗裝置主要由加載系統、驅動系統和控制系統等系統組成。

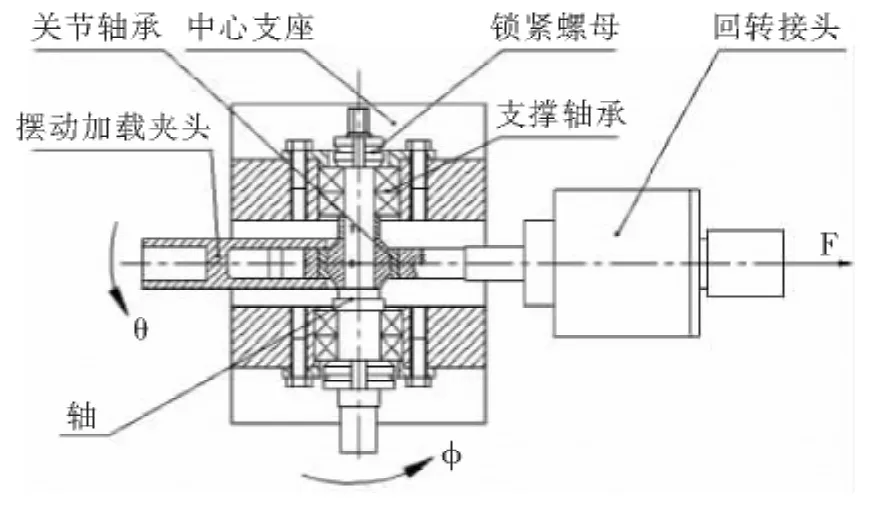

2.1 加載系統

加載系統實現載荷和運動施加,包括載荷加載機構、轉動加載機構和擺動加載機構,如圖2所示。載荷加載機構中考慮載荷和擺動運動之間的影響,載荷通過回轉接頭施加到軸承柄上,接頭的輸入端和輸出端可以相對自由轉動而且載荷換向過程中不會產生間隙,消除了滯后現象以及載荷和擺動運動之間的耦合影響。

圖2 加載系統

軸采用一端固定一端游動的支撐方式,保持鎖緊螺母產生的軸向壓力值恒定。壓力通過支撐軸承、襯套施加到內圈端面,另一方向軸的凸肩擋住內圈。試驗中軸向壓力產生的摩擦力矩要始終大于受載情況下產生的轉動力矩(torque under load)。為了消除擺動運動的間隙,擺動加載接頭具有間隙調節功能,提高系統響應特性和控制效果。

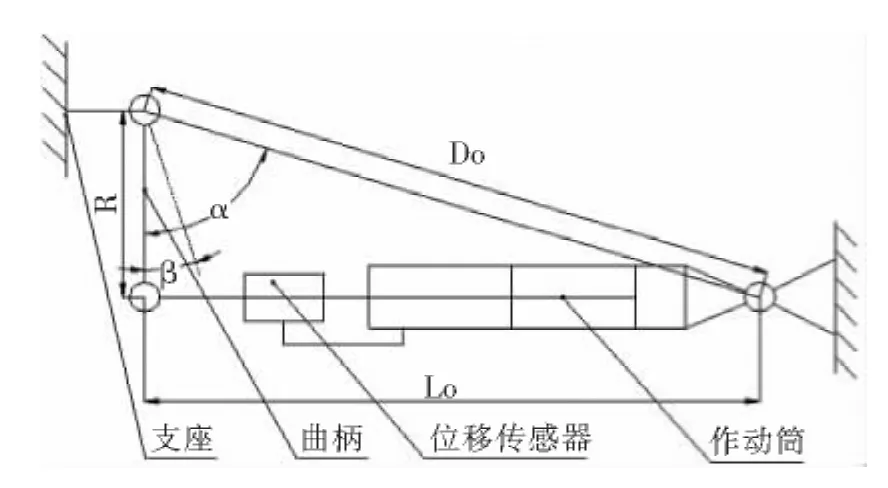

2.2 驅動系統

驅動系統實現作動筒的直線運動和曲柄的回轉運動轉換,主要由作動筒、位移傳感器、曲柄和支座等部件組成,結構簡單、具有加載頻率和角度參數控制、振動水平低、運動間隙小。原理如圖3所示。

圖3 驅動系統原理圖

傳統軸承擺動試驗裝置的驅動系統主要由電機、減速器、變頻器和曲柄連桿機構等組成[6]。加載頻率一般通過變頻器調頻或者減速器減速;通過調節曲柄和連桿的長度實現加載角度值。

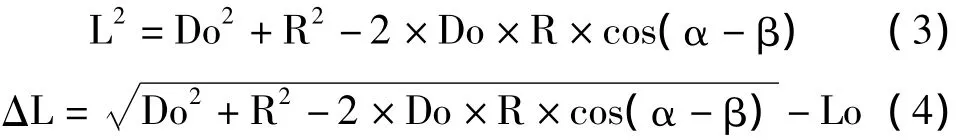

確定作動筒的直線運動和曲柄的回轉運動轉換關系,也就是作動筒活塞桿的位移變化量△L和曲柄的轉動角度β的函數關系△L=F(β)。

位置關系見圖3,初始位置:

任意位置:

根據三角形余弦定理

將公式(1)、(2)和(3)代入到公式(4)中,得到函數關系式:

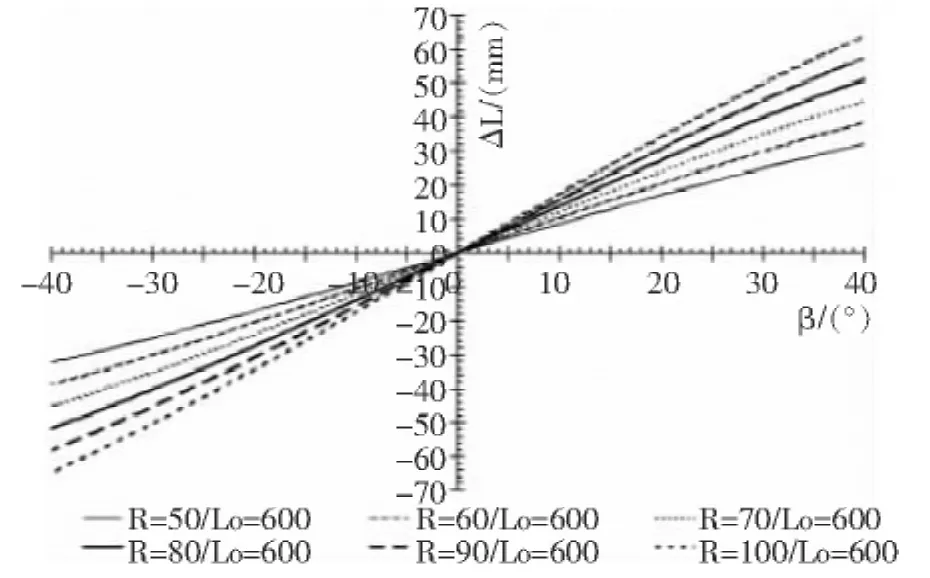

本文首先繪出公式(5)的圖形,如圖4所示,R取值50-100mm,Lo值等于900mm,然后用一個初等函數模擬出圖形,這個函數就是△L=F(β)的表達式。

圖4 △L和β函數關系

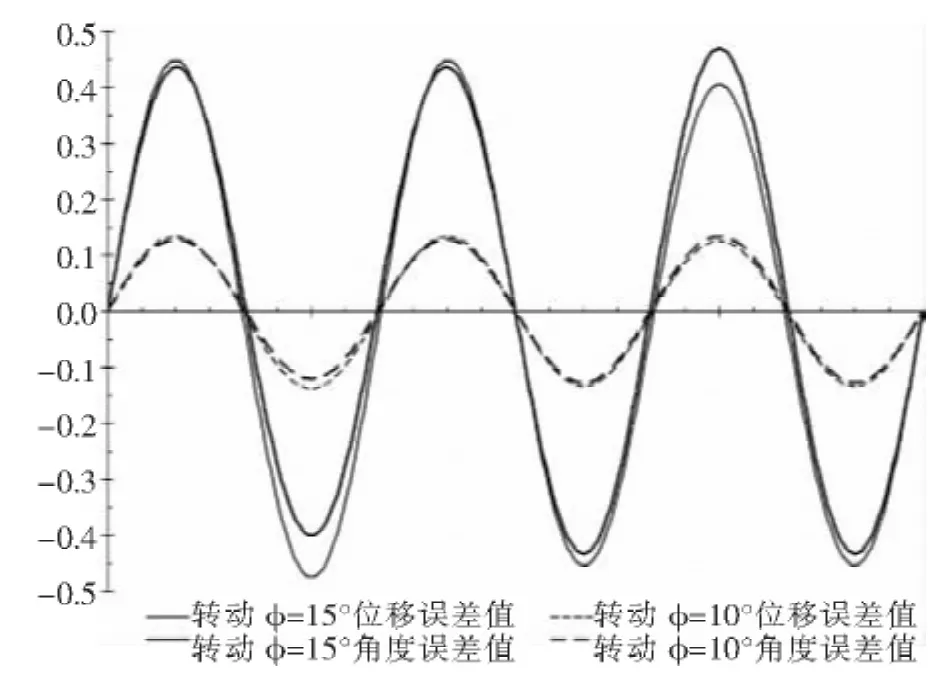

驅動系統轉化關系的一階函數關系表達式:△L=K×β,其中K-轉換系數,K的數值等于△L和β函數關系曲線的斜率。這種方法產生的加載誤差和曲柄的長度R、作動筒的長度Lo和加載角度值β有關。本項試驗擺動和轉動加載作動筒的位移誤差在加載過程中呈現周期性變化,如圖5所示。

圖5 加載誤差周期性變化

當 β=15°時,位移△L的加載誤差僅有0.571%,角度的加載誤差僅有0.582%,加載誤差不會影響試驗結果。

2.3 控制系統

控制系統使用MTS公司的Aero-ST,通過調整PID參數和采用幅值補償技術達到加載要求,試驗載荷采用力控制方式,轉動和擺動運動采用位移控制方式。

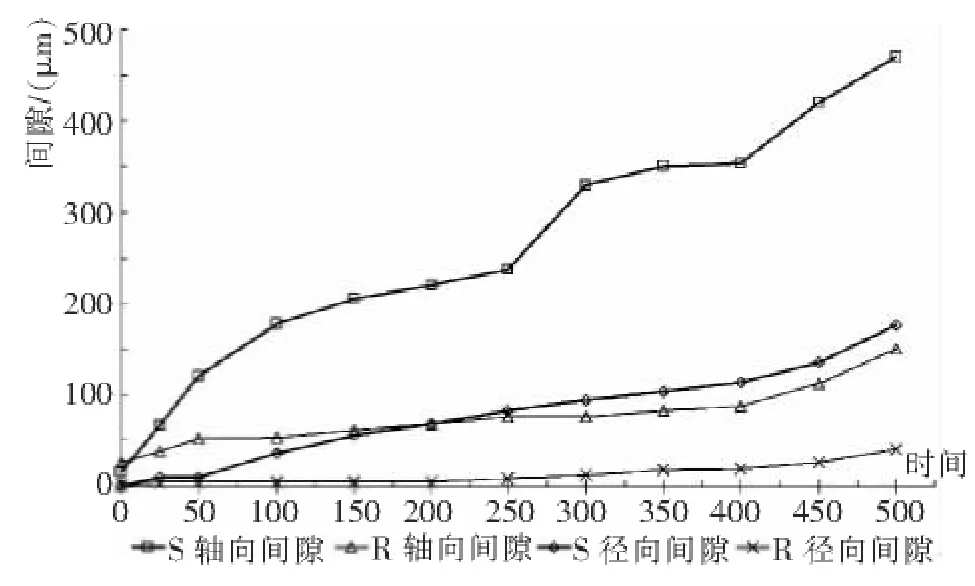

3 間隙測量

試驗過程中,關節軸承間隙測量委托第三方(國家軸承檢測中心)完成。測量項目包括軸向間隙和徑向間隙測,測量精度達到1μm。軸向間隙測量時施加60N預壓緊力;徑向間隙測量時施加20N預壓緊力。間隙測量結果如6所示。

圖6 軸承間隙測量結果

結果表明參試的關節軸承軸向和徑向間隙都隨著時間不斷增大,軸向的磨損量大約是徑向的3~8倍。S公司樣品的軸向間隙初始只有15μm,但是試驗過程中磨損情況比較嚴重,350小時的軸向和徑向間隙已經達到350μm和103μm。R公司的試驗件的磨損特性與磨損過程的三階段模型十分吻合,0-50小時為磨合期,50-400小時為穩定磨損階段,400小時以后為磨損加速。根據磨損特性的分析研究結果,R公司提供的產品更適合直升機變距拉桿的使用要求。

4 結論

在供應商S和R的關節軸承耐久性試驗項目研究中,制訂了一套合理、可行的試驗方法,自主研制的試驗設備滿足關節軸承三向加載的各項技術要求,實現了高頻加載、參數化控制載荷和運動。此套軸承耐久性試驗裝置可以應用于關節軸承的多種性能試驗和各種環境(高溫、低溫、沙塵和鹽霧等)試驗。

[1]周境.自潤滑向心關節軸承[J].軸承.2003(7).

[2]高亞東.旋翼變距拉桿關節軸承的磨損故障特征及磨損程度識別[J].南京航空航天大學學報,2006,38(1).

[3]McFalls M.Fatigue Life Analysis of Helicopter Components Based on Usage Monitoring[C].The American Helicopter Society,2004.

[4]陸建明.直-九(A)型機旋翼槳葉變距拉桿軸承磨損分析[C].第十二屆全國直升機年會論文.

[5]蔣新桐,等,編.飛機設計手冊第19冊:直升機設計[M].北京:航空工業出版社,2005.

[6]宋云峰.PTFE銅網復合材料襯墊自潤滑關節軸承的試驗研究[J].機械工程材料,2003,27(6)