金絲球焊制作焊接凸點(diǎn)的工藝參數(shù)分析

田知玲,夏志偉,閆啟亮

(中國電子科技集團(tuán)公司第四十五研究所,北京 100176)

金絲球焊機(jī)(見圖1)是一種打點(diǎn)連線的設(shè)備,應(yīng)用于芯片與外部的引線連接。利用凸點(diǎn)同時(shí)實(shí)現(xiàn)電氣和機(jī)械連接。金絲球焊機(jī)可以制作凸點(diǎn)以起到固定連線的目的,而且凸點(diǎn)的直徑大小可以調(diào)節(jié)。利用金絲球焊機(jī)生產(chǎn)的凸點(diǎn)作為倒裝焊的凸點(diǎn),將其制作在功率型LED的基板上,既減少了傳統(tǒng)制作凸點(diǎn)方法中復(fù)雜的技術(shù)過程,又增強(qiáng)了焊接的靈活性和精度[1]。生產(chǎn)周期縮短,而質(zhì)量不會(huì)降低,增加倒裝焊的競(jìng)爭(zhēng)力,使這項(xiàng)技術(shù)更富有生命力。

1 凸點(diǎn)制作

圖1 金絲球焊機(jī)

金絲球焊可以根據(jù)焊接芯片,進(jìn)行打點(diǎn)設(shè)計(jì),完全按照已有的模型自由靈活地制作凸點(diǎn)。可以根據(jù)具體產(chǎn)品設(shè)計(jì)凸點(diǎn)制作模式,分配凸點(diǎn)的個(gè)數(shù)、密度、距離、大小,既保證器件焊接后的電學(xué)特性和機(jī)械強(qiáng)度,又節(jié)省了材料,減輕了工作量。

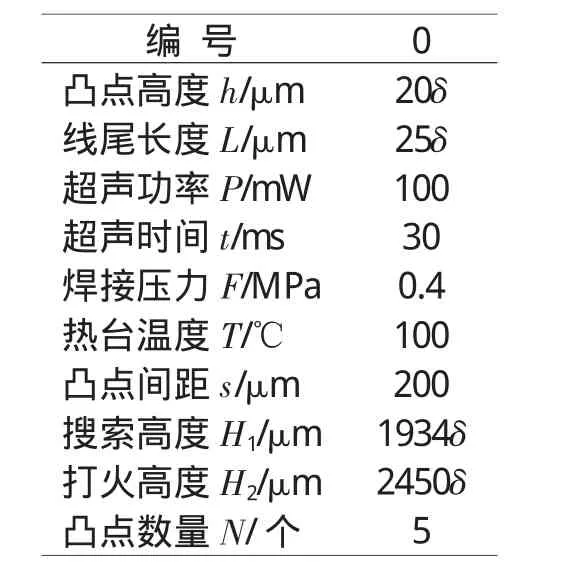

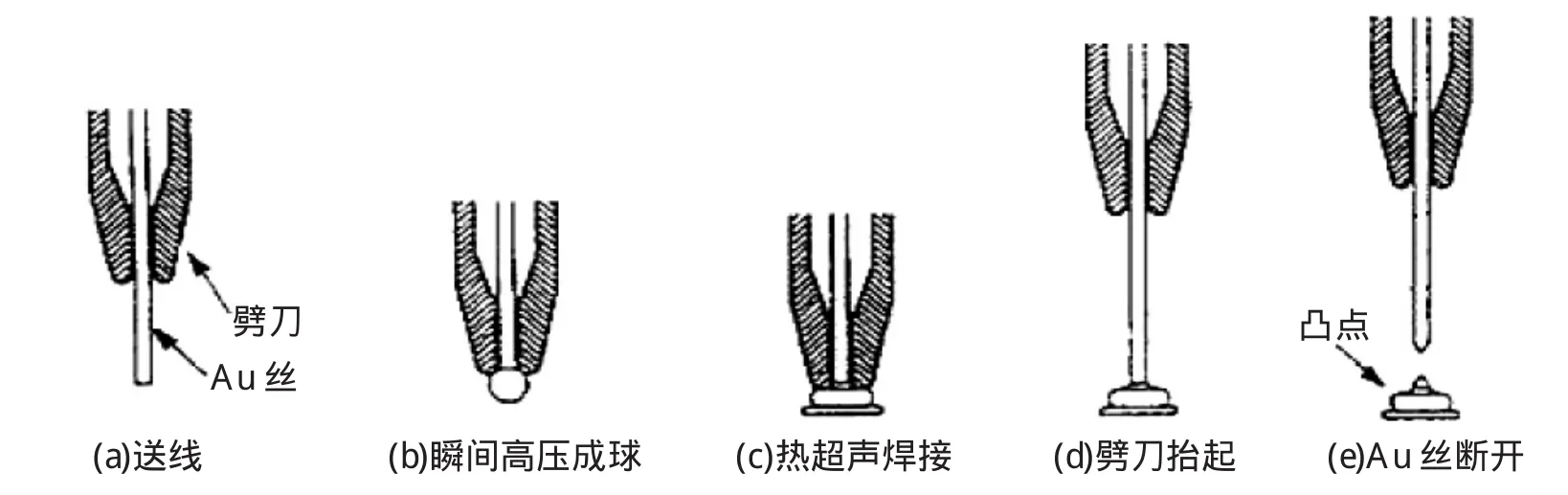

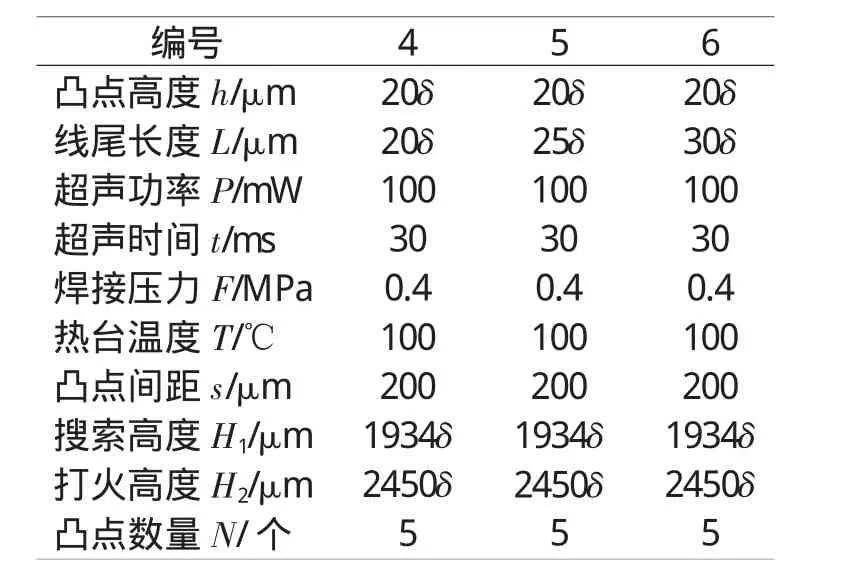

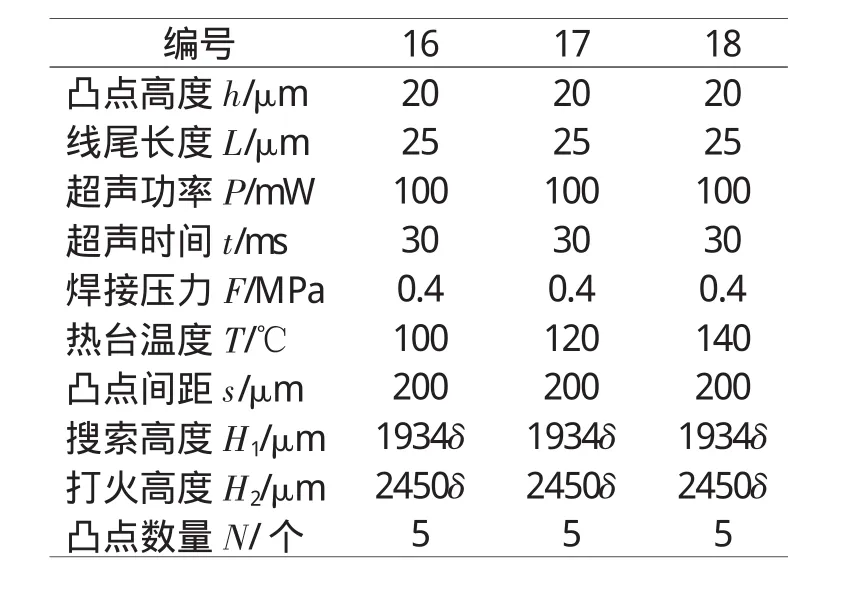

功率型LED采用的是6倍線徑的凸點(diǎn),利用金絲球焊機(jī)進(jìn)行凸點(diǎn)制作(見表1,其中δ是一常量,其固定值為δ=3.14μm),將基板放在熱臺(tái)上,打開氣閥,使基板固定,在參數(shù)控制模塊選擇測(cè)試觸發(fā),按住搖桿上的觸發(fā)鍵,移動(dòng)劈刀到要焊凸點(diǎn)部位的上方,測(cè)試劈刀高度,這一步驟是為了避免損壞劈刀。退出程序進(jìn)行打點(diǎn),線夾開關(guān)打開,金線下送,打火桿產(chǎn)生瞬間高電壓,使金絲成球,按住觸發(fā)鍵,移到要打點(diǎn)的部位上方松開,在熱超聲的作用下,凸點(diǎn)焊接在基板上,劈刀水平移動(dòng),產(chǎn)生一個(gè)橫向切力,使金線在凸點(diǎn)尾部斷開,完成打點(diǎn)(過程見圖2)。設(shè)備本身有熱臺(tái),但是要靠超聲的幫助完成打點(diǎn)過程,在一瞬間產(chǎn)生高電壓,使金線熔化,然后加熱超聲使其粘在基板上。金絲球焊機(jī)參數(shù)設(shè)置可調(diào),凸點(diǎn)直徑可調(diào),滿足不同芯片的要求。

表1 金絲球焊機(jī)參數(shù)設(shè)置

圖2 金絲球焊的過程

2 工藝參數(shù)分析

金絲球焊制作凸點(diǎn)的關(guān)鍵是參數(shù)的設(shè)置,由于設(shè)備的傳動(dòng)累積誤差會(huì)造成凸點(diǎn)尾線過長(zhǎng),甚至有拖線現(xiàn)象,即在尾線的上面仍有一段線體存在,這易造成焊接不牢固,甚至產(chǎn)生短路現(xiàn)象,使得封裝失敗,造成LED芯片損壞。所以需要反復(fù)測(cè)試具體參數(shù)[2],從中選擇最佳焊接值完成焊接。制作凸點(diǎn)時(shí)工藝規(guī)格通常包括凸點(diǎn)高度、線尾長(zhǎng)度、超聲功率、超聲時(shí)間、焊接壓力、熱臺(tái)溫度等。

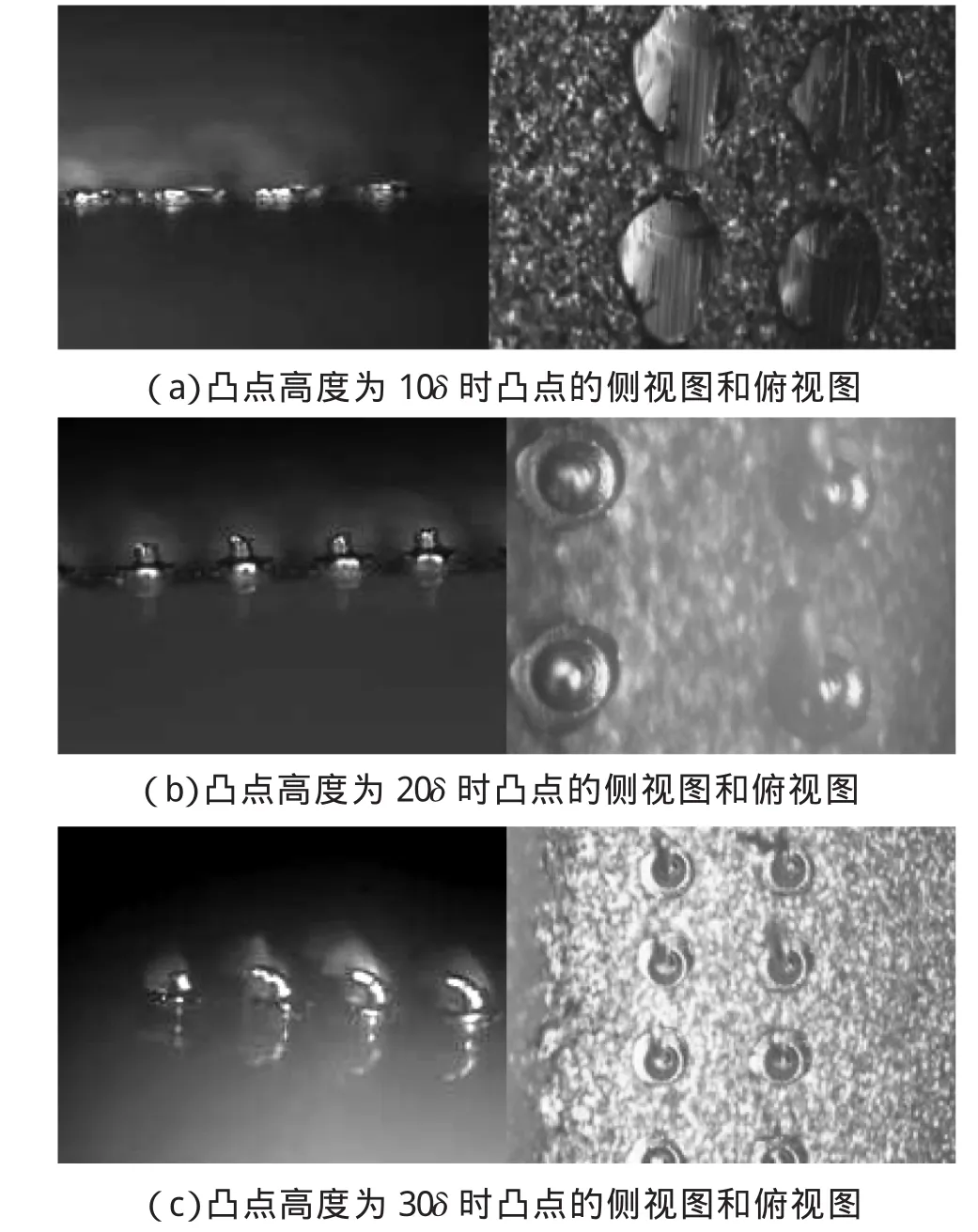

2.1 凸點(diǎn)高度

顯示在凸點(diǎn)高度參數(shù)不同時(shí),凸點(diǎn)的大小形狀也不同,參數(shù)設(shè)置如2表所示,可見凸點(diǎn)高度的變化決定尾線的長(zhǎng)短,即凸點(diǎn)的形狀,當(dāng)達(dá)不到一定高度時(shí)(<10δ),凸點(diǎn)不出現(xiàn)尾線,呈扁平狀分布,平塌在基板上,(如圖3a所示)。當(dāng)設(shè)定的凸點(diǎn)高度超過一定值(>20δ),雖然尾線出現(xiàn),但是有明顯的拖線情況,(如圖3c所示)。最佳選擇應(yīng)是凸點(diǎn)高度在20δ附近,這時(shí)出現(xiàn)尾線,凸點(diǎn)成規(guī)則狀,達(dá)到一定強(qiáng)度,又不至于拖線過長(zhǎng)(如圖3b所示),凸點(diǎn)高度參數(shù)改變實(shí)測(cè)凸點(diǎn)數(shù)值如表3所示。

凸點(diǎn)高度設(shè)置低,則金線送出量過少,在尾線沒有出現(xiàn)時(shí),金線劈刀在水平移動(dòng)時(shí)產(chǎn)生的橫向切力就使得金線斷開,造成整個(gè)凸點(diǎn)不具有明顯的立體形狀,在焊接過程中,這種扁平的凸點(diǎn)焊接力弱,可靠性差,起不到連接作用;凸點(diǎn)高度設(shè)置過高,金線送出多,劈刀抬起慢,金線不能及時(shí)拉斷,平移時(shí)產(chǎn)生的尾線過長(zhǎng),凸點(diǎn)有可能出現(xiàn)拖線現(xiàn)象,焊接時(shí)造成短路,降低了器件的可靠性。

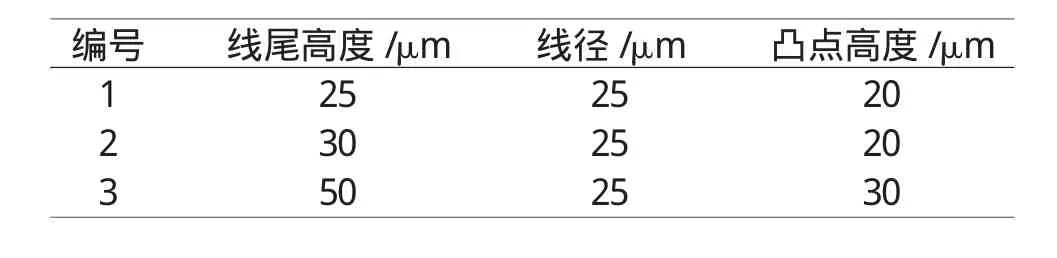

表2 凸點(diǎn)高度參數(shù)選擇

表3 凸點(diǎn)高度參數(shù)實(shí)測(cè)凸點(diǎn)數(shù)值

2.2 線尾長(zhǎng)度

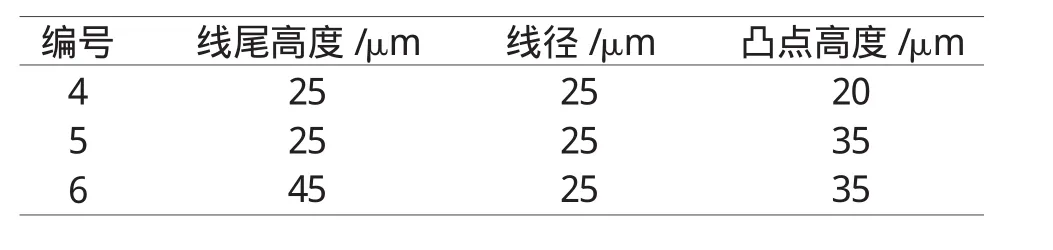

不同的尾線長(zhǎng)度也決定凸點(diǎn)形狀。參數(shù)設(shè)置表如4所示,當(dāng)尾線長(zhǎng)度設(shè)定過短(<20δ),則金線供給量不足,凸點(diǎn)的底座將出現(xiàn)薄厚不均,劈刀的橫向移動(dòng)使尾線受力不均,可能出現(xiàn)拖線現(xiàn)象(如圖4a所示)。尾線超過一定值(>30δ),金線長(zhǎng)劈刀抬起過晚,則出現(xiàn)嚴(yán)重拖線情況(如圖4c所示)。正常情況下,尾線長(zhǎng)度選擇25δ附近,此時(shí)凸點(diǎn)底座均勻且尾線不拖線,凸點(diǎn)成球狀,(如圖4b所示),實(shí)測(cè)數(shù)據(jù)如表5所示。

尾線長(zhǎng)度若設(shè)置過小,劈刀送線時(shí)間短,送線量少,高電壓下凸點(diǎn)成球小且扁平,這樣凸點(diǎn)在焊接時(shí)焊接力不夠,機(jī)械強(qiáng)度低,可靠性差,焊接效果不佳,同時(shí)由于送線量少,劈刀過早抬起,尾線橫向切力不均勻,造成尾線長(zhǎng)短不一,不規(guī)則,出線拖線現(xiàn)象。拖線的出現(xiàn),一是使封裝可能出現(xiàn)短路現(xiàn)象,封裝不可靠;二是LED芯片焊接不牢固,降低封裝強(qiáng)度。

圖3 凸點(diǎn)高度改變時(shí)凸點(diǎn)的形狀

若尾線設(shè)置過長(zhǎng)劈刀抬起慢,高電壓下金線成球大,不均勻,尾線過長(zhǎng),甚至嚴(yán)重拖線,使封裝失敗。

表4 線尾長(zhǎng)度參數(shù)選擇

表5 線尾長(zhǎng)度參數(shù)改變實(shí)測(cè)凸點(diǎn)數(shù)值

圖4 線尾長(zhǎng)度改變時(shí)凸點(diǎn)的形狀

2.3 超聲功率

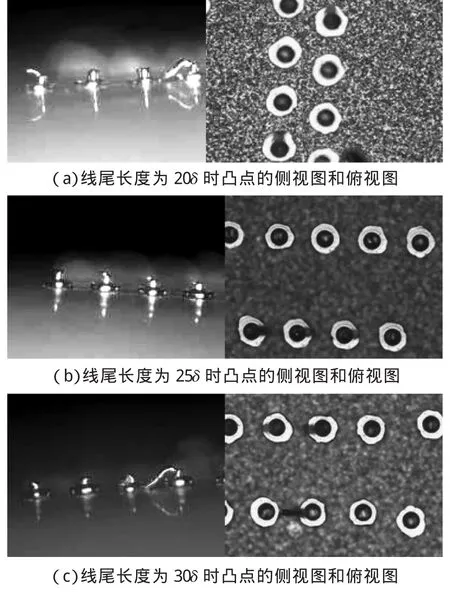

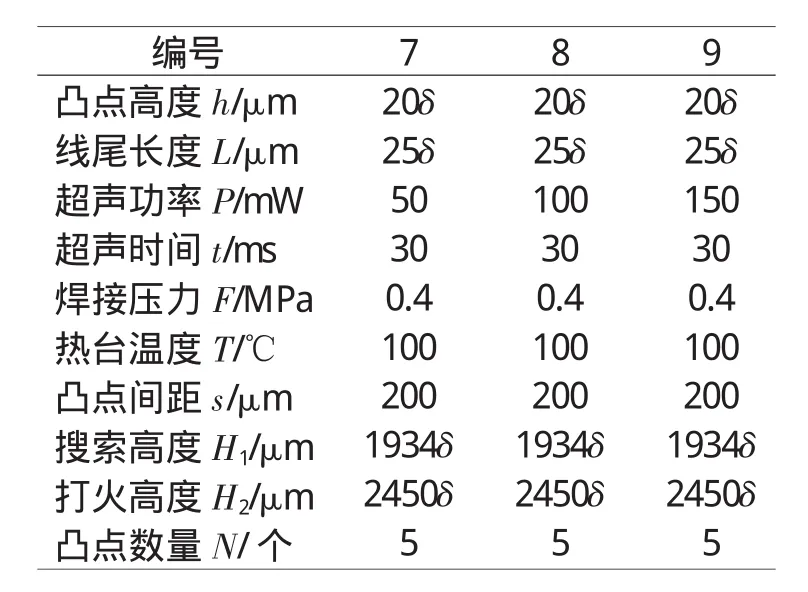

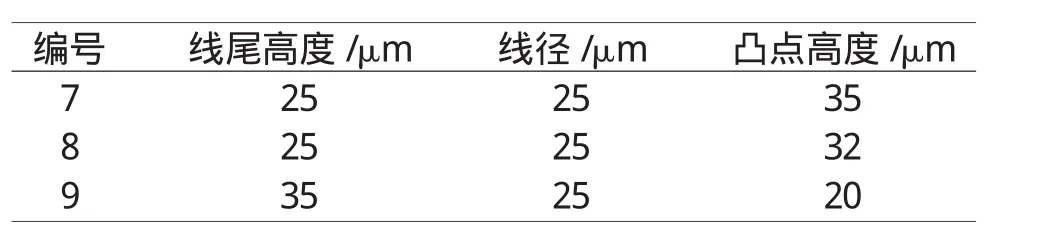

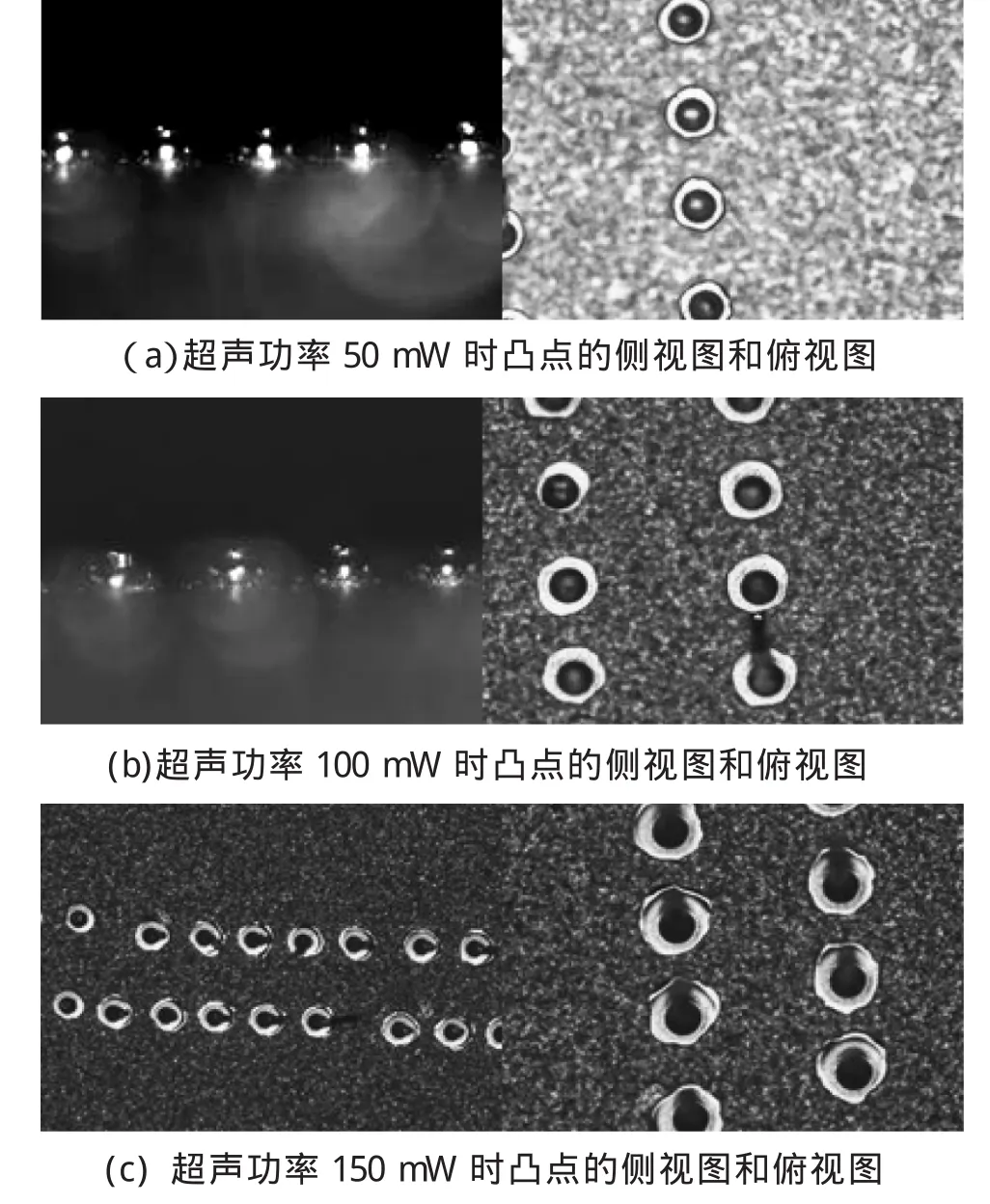

由于熱臺(tái)的溫度不可能無限升高,而一般金的熔點(diǎn)在1000℃以上,金點(diǎn)的焊接時(shí)是靠加超聲將金點(diǎn)熔化。參數(shù)設(shè)置如表6所示,超聲功率的大小也決定凸點(diǎn)形狀。超聲的功率低于一定值(<50mW),超聲作用不明顯,已經(jīng)在高電壓下成球的金點(diǎn)熔化慢,在基板上形成的凸點(diǎn)較小,粘合不牢固,不能形成較明顯的尾線,但形狀相對(duì)規(guī)則(圖5a所示)。當(dāng)功率超過一定值時(shí)(>150mW),由于功率過大,使得金點(diǎn)熔化過塊,在基板上形成的凸點(diǎn)過大,且凸點(diǎn)扁平,不凸起,呈一平面平鋪在基板上,尾線不規(guī)則,(圖5c所示)。功率恒定在100mW,此時(shí)在基板上形成的凸點(diǎn)大小適宜,成明顯立體狀,且尾線均勻,規(guī)則分布,(圖5b所示),超聲功率參數(shù)改變實(shí)測(cè)如表7所示。

超聲功率小,金點(diǎn)在焊接到基板上時(shí)熔化少,此時(shí)在基板上形成的純金凸點(diǎn)的直徑過小,焊接時(shí)焊接強(qiáng)度低,LED芯片焊接的可靠性差,使用壽命減少;設(shè)置大功率超聲波,超聲波造成金分子快速運(yùn)動(dòng),球狀金點(diǎn)熔化速度加快,在超聲壓力作用下,金點(diǎn)成餅狀粘在基板上,這樣的凸點(diǎn)進(jìn)行倒裝焊接時(shí),焊接機(jī)械強(qiáng)度低,可靠性差。由于金點(diǎn)熔化量增加,金線在超聲作用下,形狀和延展性發(fā)生變化,不再是均勻的線體。斷線時(shí)尾線不規(guī)則,可能出現(xiàn)拖線現(xiàn)象,這會(huì)使LED焊接時(shí)出現(xiàn)短路情況。

表6 超聲功率參數(shù)選擇

表7 超聲功率參數(shù)改變實(shí)測(cè)凸點(diǎn)數(shù)值

圖5 超聲功率改變時(shí)凸點(diǎn)的形狀

2.4 超聲時(shí)間

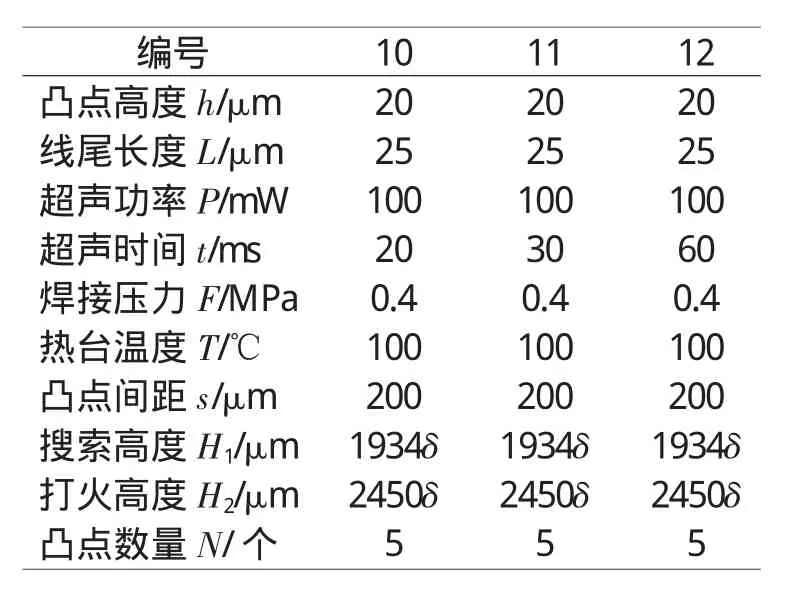

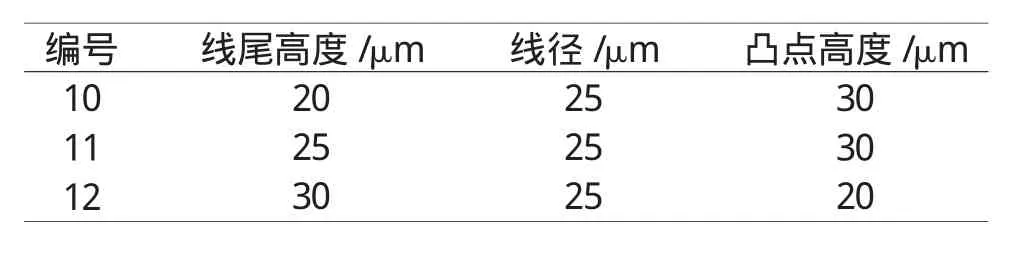

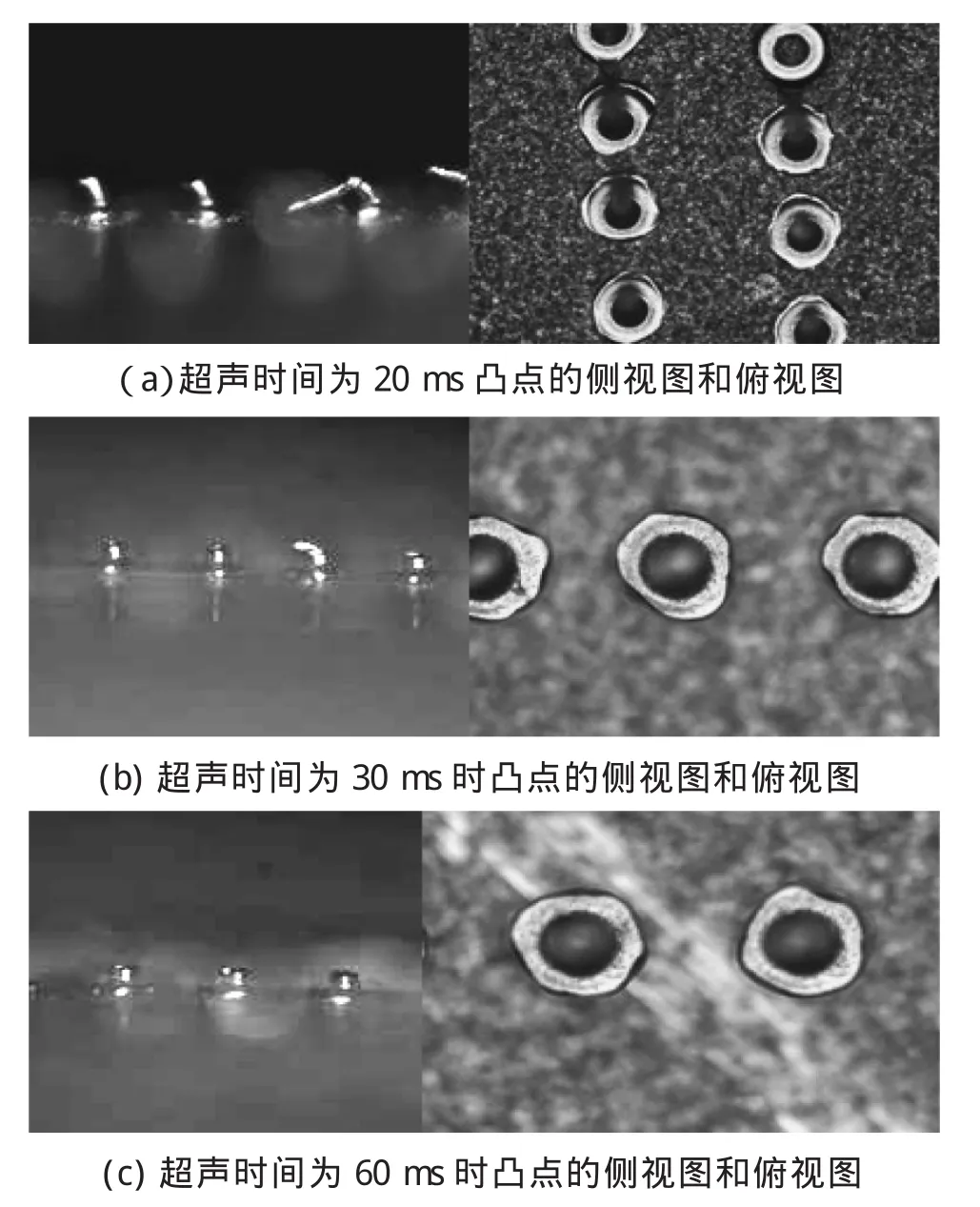

金線的熔點(diǎn)很高,熱臺(tái)的溫度不可能加熱到1000℃以上,在瞬間的高電壓下,金線被制成金點(diǎn),只有同時(shí)加超聲作用,使分子運(yùn)動(dòng)加速,凸點(diǎn)才很容易焊在基板上,超聲時(shí)間的作用是使在高電壓下形成的金點(diǎn)快速熔化,最終牢固地焊接到基板上。超聲時(shí)間參數(shù)選擇表如8所示:加超聲時(shí)間過短(<20ms),金點(diǎn)熔化較少,在基板上形成的凸點(diǎn)較小,焊接力低,焊接時(shí)機(jī)械強(qiáng)度差,尾線不易斷,出現(xiàn)長(zhǎng)拖線,(圖 6a所示)。時(shí)間過長(zhǎng)(>60ms),金點(diǎn)迅速、大量熔化,基板上形成的凸點(diǎn)過平,呈扁球狀平鋪,面積大,不凸起,,不易焊接,焊接時(shí)機(jī)械強(qiáng)度低,不能體現(xiàn)出很好的電學(xué)特性(圖6c所示)。當(dāng)恒定超聲時(shí)間在30ms時(shí),基板上形成的凸點(diǎn)為規(guī)則球狀,而且很少拖線,(圖6b所示)。超聲時(shí)間參數(shù)實(shí)測(cè)凸點(diǎn)數(shù)值如表9所示。

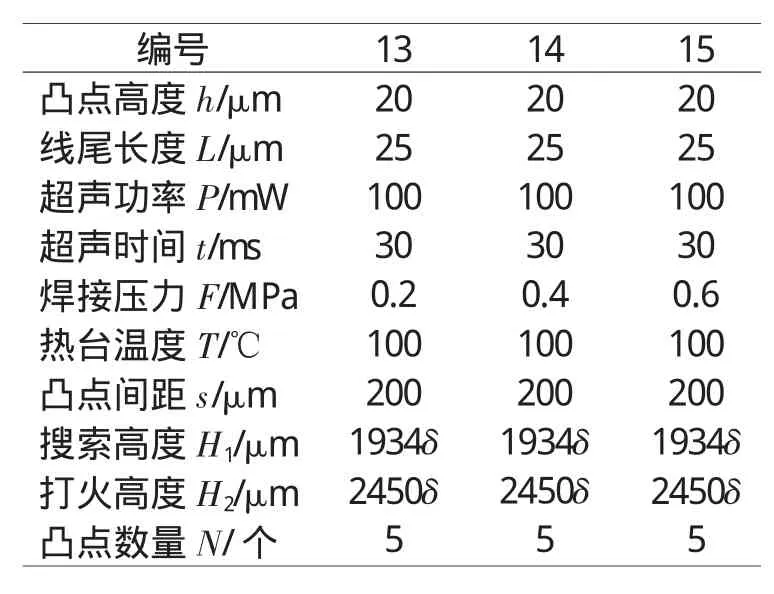

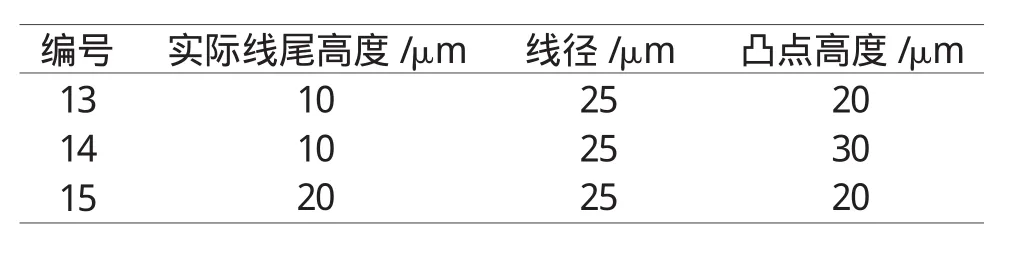

表8 超聲時(shí)間參數(shù)選擇

表9 超聲時(shí)間參數(shù)改變實(shí)測(cè)凸點(diǎn)數(shù)值

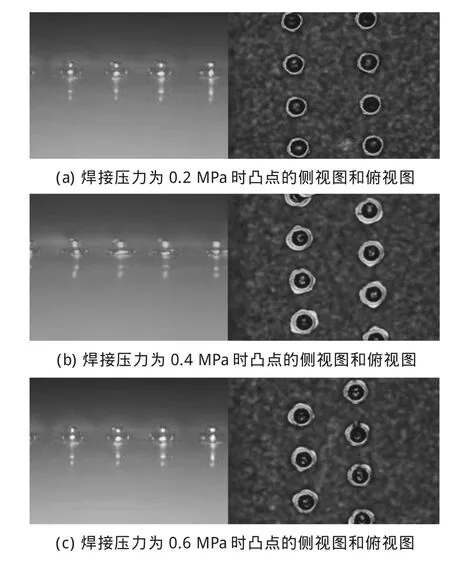

2.5 焊接壓力

焊接壓力是在金線形成金點(diǎn)后,焊在基板形成為純金凸點(diǎn)的過程時(shí),外加一個(gè)向下的力,可以使純金凸點(diǎn)更牢固地粘合在基板上。焊接壓力參數(shù)選擇如表10所示:當(dāng)壓力過小(<0.2MPa),外界給力不夠,而且本身粘合力小,凸點(diǎn)不能很好地粘在基板上,但相對(duì)均勻(圖7a所示)。當(dāng)壓力過大(>0.6MPa),凸點(diǎn)被壓得扁平,完全平鋪在基板上(圖7c所示)。正常情況選擇0.4MPa壓力,這是的凸點(diǎn)大小合適,既保證了粘合力,有使凸點(diǎn)呈球狀,便于焊接(見圖7b所示)。參數(shù)實(shí)測(cè)凸點(diǎn)數(shù)值如表11所示:焊接壓力過低,純金凸點(diǎn)在基板上的粘力不夠,雖然產(chǎn)生的凸點(diǎn)形狀均勻,但焊接強(qiáng)度低,在封裝時(shí)可能造成凸點(diǎn)脫落;焊接壓力過大,金點(diǎn)將被壓平,焊接后可靠性下降。

圖6 超聲時(shí)間改變時(shí)凸點(diǎn)的形狀

表10 焊接壓力參數(shù)選擇

表11 焊接壓力參數(shù)改變實(shí)測(cè)凸點(diǎn)數(shù)值

圖7 焊接壓力改變時(shí)凸點(diǎn)的形狀

2.6 熱臺(tái)溫度

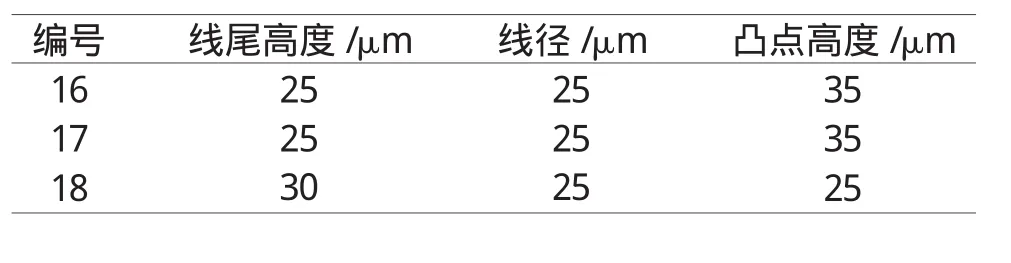

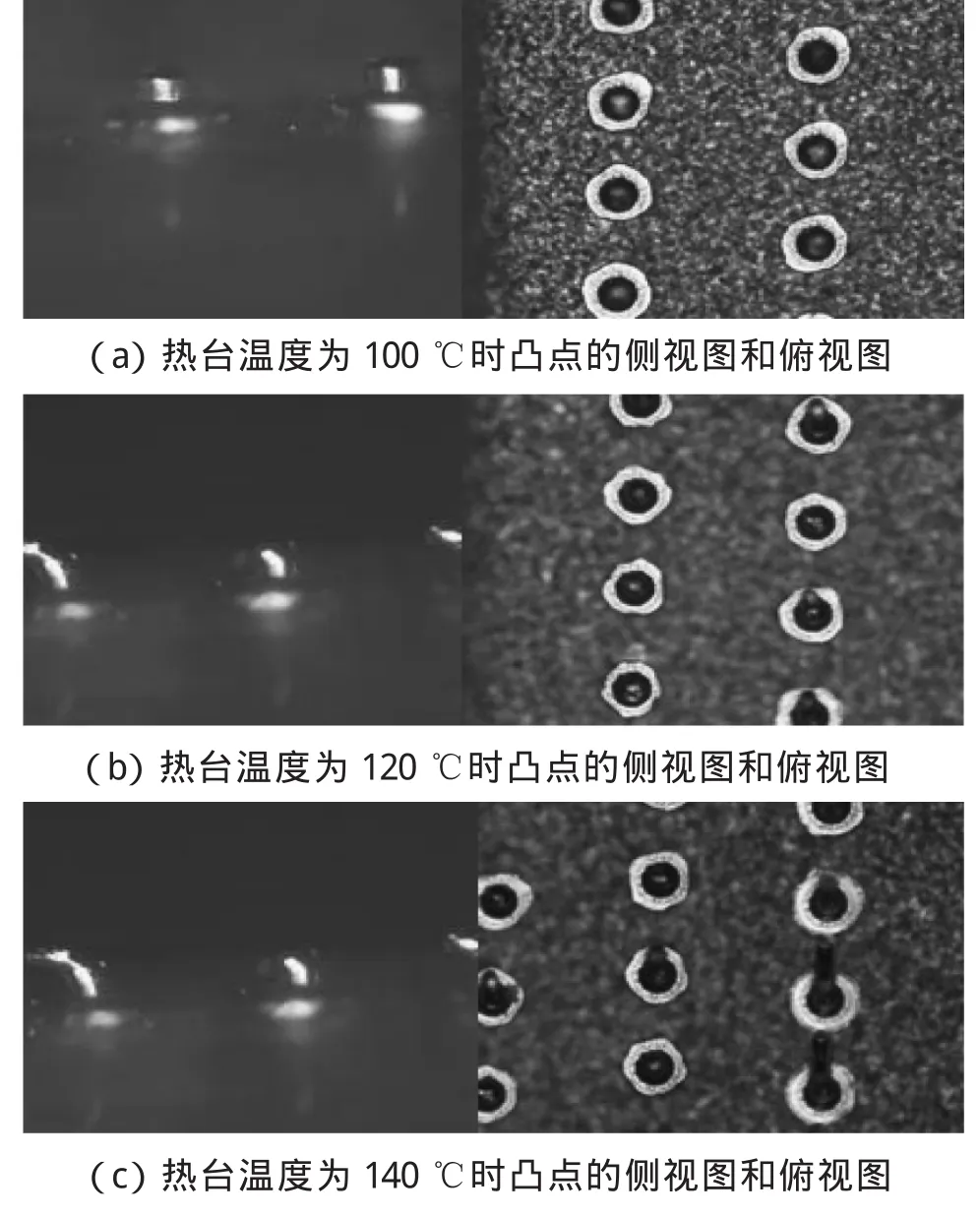

熱臺(tái)溫度和拖線情況有密切聯(lián)系(圖8,a、b、c所示)。參數(shù)設(shè)置如表12所示:當(dāng)熱臺(tái)溫度越高,拖線情況越明顯。當(dāng)熱臺(tái)溫度升高時(shí),金線變得更軟,延展性更好,所以當(dāng)溫度升高時(shí),由于劈刀本身精度不高,當(dāng)劈刀水平移動(dòng)時(shí),劈刀不能很快地將延展性很好的金線割斷,造成尾線拖線嚴(yán)重。溫度過低(<100℃),劈刀上金點(diǎn)焊在基板上形成凸點(diǎn)過小,不易焊接。我們通常采用100℃左右的熱臺(tái)溫度。

表12 熱臺(tái)溫度參數(shù)選擇

表13 熱臺(tái)溫度參數(shù)改變實(shí)測(cè)凸點(diǎn)數(shù)值

圖8 熱臺(tái)溫度改變時(shí)凸點(diǎn)的形狀

凸點(diǎn)的形狀與凸點(diǎn)制作的參數(shù)有密切的關(guān)系,必須對(duì)工藝參數(shù)建立有效的控制手段,只有準(zhǔn)確地設(shè)置參數(shù),才能在基板上制成更完美的凸點(diǎn),保證最后的焊接質(zhì)量。如果參數(shù)設(shè)定不合適,可能使尾線過長(zhǎng)出現(xiàn)拖線情況,或者凸點(diǎn)過小不能保證焊接強(qiáng)度,使封裝失敗。只有提高凸點(diǎn)質(zhì)量,保證凸點(diǎn)大小形狀規(guī)則,才能保證封裝的可靠性,提高封裝的質(zhì)量[3]。

3 結(jié)束語

本文著重介紹了金絲球焊接技術(shù)的關(guān)鍵—凸點(diǎn)的制作工藝實(shí)驗(yàn)分析,通過固定參數(shù)的實(shí)驗(yàn)分析,得出利用這種方法制作凸點(diǎn)一系列最佳參數(shù):凸點(diǎn)高度、線尾長(zhǎng)度、超聲功率、超聲時(shí)間、焊接壓力以及熱臺(tái)溫度等參數(shù),利用這些參數(shù)在基板上制作出的凸點(diǎn),完成引線鍵合,實(shí)現(xiàn)功率型LED焊接有更高的可靠性,更佳的電和熱傳導(dǎo)率,更大機(jī)械強(qiáng)度。

:

[1]張如明.凸點(diǎn)實(shí)現(xiàn)的倒裝焊推進(jìn)微電子封裝技術(shù)的發(fā)展.微電子,2002,11:39-41.

[2]張彩云,霍灼琴,高敏,張晨曦.采用熱壓焊工藝實(shí)現(xiàn)金凸點(diǎn)芯片的倒裝焊接.電子工藝技術(shù),2008,29(1):27-29.

[3]王水弟,蔡堅(jiān),譚智敏,等.用于圓片級(jí)封裝的金凸點(diǎn)研制.半導(dǎo)體技術(shù),2004,29(4):27-31.