真空熱處理爐在汽車尾氣凈化器制造方面的關鍵性應用

陳執銘,劉鋒敏,張 寧

(中國電子科技集團公司第二研究所,山西太原 030024)

進入21世紀,隨著汽車數量越來越多,使用范圍越來越廣,它的尾氣排放對世界環境的負面效應也越來越大。汽車尾氣污染物主要包括:一氧化碳(CO)、碳氫化合物(HC)、氮氧化合物(NOX)、二氧化硫(SO2)、煙塵微粒(PM,某些重金屬化合物、鉛化合物、黑煙及油霧)、臭氣(甲醛等)。汽車尾氣尤其危害城市環境,引發呼吸系統疾病。還會造成地表空氣臭氧含量過高,加重城市熱島效應,使城市環境轉向惡化。汽車尾氣污染日益成為全球性的問題。為了減少尾氣排放的危害,自2004年1月1日起,北京將對機動車的尾氣排放標準由當時實行的歐Ⅰ改為歐洲Ⅱ號,到2008年,則正式實施歐洲Ⅲ標準。

在當前的社會要求下,汽車尾氣凈化器應用而生。它通過真空熱處理爐的具體工藝處理,在應用到汽車的尾氣排放管中從而達到減少廢氣排放的目的。

1 真空熱處理爐

1.1 設備簡介

真空熱處理即真空技術與熱處理倆個專業相結合的綜合技術,是指熱處理工藝的全部和部分在真空狀態下進行的。我國將真空分為低、中、高、超高真空。目前大多數真空熱處理爐的工作真空度在1.33Pa到1.33×10-3Pa之間。真空熱處理爐就是實現真空熱處理的設備。

1.2 真空熱處理爐的具體作用

因為汽車尾氣凈化器的載體是由殼體、襯墊、及催化劑等部件組成。我們要讓他們組合到一起并且起到凈化尾氣的目的,其中會涉及到部件之間的聯合以及催化劑和部件之間的聯合。

真空熱處理爐就是利用自身的優勢,成功的將各個部件配合到一起的設備。

(1)真空熱處理爐在真空下加熱,真空具有防止氧化,除氣作用。

a,防氧化功能使工件表面無脫碳、無滲碳、還可以去掉工件表面的磷屑和銹跡。凈化了工件表面,可以使焊料和催化劑更好地附著在工件表面,提高產品的質量。

b,除氣作用。提高材料表面純度,提高材料的疲勞強度、可塑性和韌性。從而提高了工件的機械性能和使用壽命。

(2)加熱溫度高,能有效地脫脂和去除油污,蒸發各種雜質,凈化工件表面,從而進一步提高產品質量。

(3)真空熱處理爐內升溫速度可控,且恒溫區內溫度偏差小。又能緩慢加熱,所以工件各部分溫度均衡,溫差較小,熱應力較小,成型后變形量小。能輕易的配合各個標準的部件,保證產品的成品率和質量。傳統工藝的焊接不僅不能防氧化,而且焊接部分溫度過高,使工件各部分之間溫差較大,成型后變形量巨大,達不到產品的要求。

(4)真空熱處理爐內工件隨著溫度逐步的升高,氫的溶解度會越來越小,滲透工件內部的氫會逐漸析出,所以真空熱處理爐內無氫脆危險。

(5)真空熱處理由微電腦控制升溫,出錯率小,工藝穩定性和重復性好。

(6)最重要的一點真空熱處理爐節能,不需要可燃氣體,與可控氣氛比,節省原料,成本低,適合大規模的生產。

2 汽車尾氣凈化器

2.1 產品簡介

汽車尾氣凈化即是采用有效措施,減少污染物的排放和使排放的廢氣中有毒物質大量的減少。汽車尾氣凈化器的工作原理是利用排放廢氣中殘余的氧和排氣溫度,在催化劑表面進行氧化、還原反應,分解尾氣中的有害氣體,在通過斯帕結構進行二次過濾。

汽車尾氣凈化器是由里面的載體來實現其凈化功能。載體是由殼體、襯墊、及催化劑等部件組成。發動機排出的CO、HC、NOX等有害氣體經過催化轉化器產生化學反應轉化成對人體無害的CO2、N2.水蒸氣再排入大氣中。

2.2 產品特性及優勢

目前市場上普及的汽車尾氣凈化器,使用的大多是金屬載體。金屬載體具有低比熱、壁薄、高開孔率、耐高溫、抗震,價格便宜等特性。由于金屬的物理特性,金屬載體所用的金屬箔帶可以達到0.02mm的厚度,使金屬載體的開孔率得以大幅度的提高,降低了背壓;具有更大的幾何表面積,單位體積的凈化效率得以提高,可在相同轉化率的條件下,采用較小的外形尺寸。

3 汽車尾氣凈化器金屬載體的制作工藝

3.1 前期準備

前期由工人把殼體、襯墊、載體及催化劑等有關部件組成一個產品整體。由人工把半成品(工件)疊放在真空熱處理爐的料盤上。工件層與層之間需要薄瓷片(1~3mm厚最合適)分開,防止焊液流出將工件粘在一起,厚瓷片由于隔熱嚴重,通透性差,會使熱能大部分消耗在瓷片上,嚴重地增加了設備的損耗和調高了運行成本。

由于是多層放置,所以工件的擺放一定要整齊,防止在加熱過程中或者強冷過程中坍塌,造成不必要的損失。工件和工件之間一定要留有一定的縫隙。防止金屬受熱粘在一起和焊液流淌把工件連在一起。

裝爐后,設備開始運行。當真空度抽至8.0×10-2以下時,開始加熱。

3.2 工藝曲線

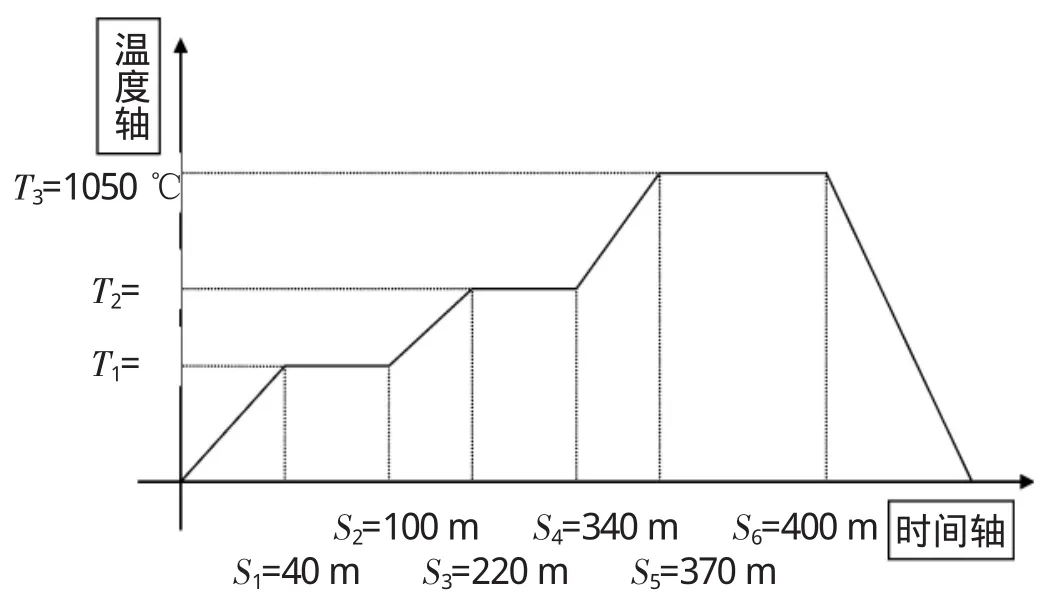

焊料工藝(曲線圖見圖1)。

圖1 焊料工藝

在S1時間內升溫至T1,保溫時間為S2;

這個階段是由于溫度不高,對金屬材料沒什么影響。長時間保溫是為了除去工件表面的水漬、油漬、裝工件時帶入爐體內部的各種雜物以及為了讓焊料內部的雜質揮發的更干凈。如果低溫段升溫過快,各種雜質揮發不及時,當溫度過高時,會附著在工件表面對工件表面形成污染,影響產品的品質。甚至會污染焊料,造成產品的報廢。

關鍵點:各焊料性能不一樣,所以各種內含的雜質,揮發溫度和時間長短不同,需根據具體焊料來調節溫度。

到S3時間,升溫至T2,保溫時間為S4;

這個階段是焊料融化前的保溫階段,在正式生產時,由于工件較多,熱傳導較慢,吸熱不均勻。此時四周的工件溫度比內部的工件溫度高。這個時候如果不保溫或者保溫時間不夠,直接升溫到焊料融化階段的話,處于爐體內部的工件由于焊料融化溫度未到,焊料處于半融化狀態或者未融化狀態。這樣會造成很大的廢品率。長時間的保溫是為了讓整個爐體內部的各個點的溫度都均衡。為了在下個階段升溫的時候,都能勻速而穩定地達到焊料融化的溫度。

關鍵點:保溫一定要到位,整個熱場溫度要均衡。當然,保溫時間的長短是由產品的材料和工件的多少來決定。

到S5時間,升溫至T3;保溫時間為S6;

這個階段是焊料融化的重要階段。這個階段溫度升溫不能太快,也不能太慢。升溫過快,會吸熱不均勻。還是會造成焊料融化未融化的現象。升溫過程如果太慢,會造成焊液四處流動,影響整個產品的外觀。甚至會造成很大的廢品率。保溫時間也不能太長。焊料的一般熔點都在950~980℃之間。保溫溫度一般會比焊料的融化溫度高一點。保溫溫度高點是為了防止出現受熱不均勻,造成廢品。還有就是為了加速熱傳導。使處于整個熱場內工件的溫度,都處于焊料的融化溫度以上。不能保溫時間過長是因為如果長時間處于高溫狀態,工件的材料(主要是金屬)組織就會發生變化。從而達不到產品材料要求。溫度過高也會發生焊液四處流動的現象。

關鍵點:前期保溫平臺T2,S4段一定要做好。升溫曲線 S5,T3段和后期的確保平臺 S6,T3段要設置合理,既能達到產品合格的目的,又能達到減少功效的要求。

最后一步就是降溫過程,有隨爐冷卻和急速強冷。具體的情況由焊料和材料本身決定。在這里就不詳細說明了。

等產品溫度冷到常溫,打開爐門。取出工件。就完成了整個工藝流程。同時大批量的金屬載體(工件)也就制作完成。

4 對工藝的闡述

不同的焊料,不僅融化溫度不一樣,就是在不同的設備內也不一樣。不是真空度越高越好,溫度越高越好。只有合適的設備加上合適的工藝才能達到完美的效果。上面只是對某種焊料進行的詳細的剖析。闡明各個溫度段的作用和影響。只是一個基礎的指導作用。

就是同一種產品,同一種焊料,在不同真空熱處理爐內,工藝也可以進行適當的調整。

總的來說,具體的工藝曲線還需要由所用的焊料和具體的設備來定。

5 結束語

綜上所述,在整個汽車尾氣凈化器的生產過程中,真空熱處理爐的應用至關重要。金屬載體作為汽車尾氣凈化器的最重要部分,只能通過真空熱處理爐來處理才能得到合格的產品。產品在不斷的升級,工藝也在不斷的進步,我們只能在不斷進步中,不斷的摸索才能做出更好產品,為減少廢氣的排放作出更多的貢獻。

:

[1]范秀英,韓圣慧.我國汽車尾氣污染狀況及其控制對策分析[J].環境科學,1999,20(5):103-108.

[2]李英實,陳宏德.負載型汽車尾氣催化劑簡介[J].環境科學進展,1999,7(3):52-60.

[3]閻承沛.真空熱處理工藝與裝備設計[M].北京:機械工業出版社,1998.

[4]閻承沛.我國熱處理技術的現狀和未來[J].熱處理,2000,17(2):1-8.