環氧乙烷/乙二醇技術進展及市場分析

殷伊琳

(天津渤海化工集團有限責任公司,天津 300040)

環氧乙烷/乙二醇技術進展及市場分析

殷伊琳

(天津渤海化工集團有限責任公司,天津 300040)

目前世界上的環氧乙烷/乙二醇裝置普遍采用氧氣氧化法,占有氧氣氧化法技術市場份額較大的公司是Shell、DOW和SD三家。本文對三家公司的工藝技術特點作一些比較,并分析了我國乙二醇的生產情況及發展前景。

環氧乙烷;乙二醇;工藝技術比較;市場分析

環氧乙烷(EO)是乙烯工業衍生物中僅次于聚乙烯而占第二位的重要有機化工產品,主要用于生產乙二醇(EG),占環氧乙烷總用量的60%,其它用于制造非離子表面活性劑、氨基醇、乙二醇醚等。乙二醇是制造聚酯樹脂的主要原料,也大量用作汽車抗凍劑。

1 環氧乙烷/乙二醇主要生產工藝及技術進展

目前,世界上EO工業化生產裝置幾乎全部采用以銀為催化劑的乙烯直接氧化法。全球EO生產技術主要被 Shell、SD(科學設計公司)、DOW(陶式化學公司)所壟斷,90%以上的生產能力采用上述3家公司生產技術,其中Shell占38%,SD占31%,DOW占22%。此外擁有EO生產技術的還有日本觸媒公司、德國的BASF公司、意大利的SNAM公司以及德國赫斯公司等[1]。

1.1 工藝流程概述

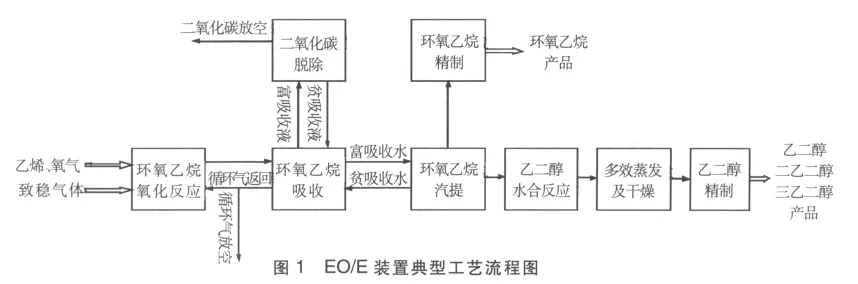

Shell、DOW和SD三家公司的氧氣氧化法生產環氧乙烷/乙二醇的典型的工藝流程如圖1所示:

1.2 工藝流程及生產特點比較[2]

以下對Shell、SD和DOW三家公司的具體工藝流程特點作一些比較。三家公司都是采用乙烯和純氧,在一定的溫度和壓力下,通過固定床銀催化劑,氧化生產環氧乙烷。但這三家公司在催化劑及反應系統的設計及具體生產過程上有一些自己的特點。

1.2.1 催化劑

由于原料乙烯通常占EO生產成本的70%以上,開發高性能催化劑,降低乙烯消耗已是乙烯直接化制EO技術進展的主要體現。圍繞高性能催化劑的研制和開發開展了大量工作,使EO的選擇性從60年代的68%提高到目前的90%[3]。改進銀催化劑主要以高選擇性、高活性和長壽命為主,同時也要考慮它的耐熱、抗毒、催化劑制備的重現性和易于再生等方面。

Shell公司催化劑選擇性比較高,催化劑初始選擇性接近90%,原料的消耗小,但活性比較低,催化劑用量多,反應器的尺寸相應比較大。Shell公司在含錸催化劑的基礎上對助催化劑添加技術開展了大量工作,目前已形成高活性和高選擇性兩大系列催化劑。今后幾年新建的大型EO/EG裝置大多計劃采用這類高選擇性催化劑。

SD公司的催化劑活性高,但選擇性較低,乙烯原料的消耗量比較大,生產成本比較大。SD公司[4]固載銀及含有堿金屬、硫、氟和鑭系金屬助劑的催化劑,突破了以錸和過渡金屬作助劑制備EO銀催化劑的傳統方法。實例顯示,在反應溫度232~255℃下,催化劑的選擇性可達81.19%~84.16%。

而DOW公司的催化劑的選擇性及活性均比較高,綜合性能好。但在具體流程中需加入反應促進劑,以提高催化劑的性能,在后續流程中需要脫除反應促進劑,增加了流程的長度。另外,DOW公司催化劑中銀含量比較高,價格也高。

1.2.2 反應器

在環氧乙烷氧化反應器的設計上,三家公司也各有其特點。由于DOW公司的催化劑活性高,在相同規模的情況下,其反應器的尺寸比其它兩家公司要小。以天津石化420kt/a乙二醇裝置為例,DOW公司可以只采用1臺環氧乙烷氧化反應器,而其它兩家均要采用兩臺反應器。采用1臺反應器可以降低設備投資;不需要在反應器回路中設置切斷閥及流量平衡儀表,減少了循環氣泄漏的危險;控制系統比較簡單,增加了反應系統的安全性。缺點是反應器體積小,反應空速大,反應器壓降比較大,增大了循環氣壓縮機的功耗。

1.2.3 EO生產工藝

在EO生產中,由于需排空由原料和致穩劑帶入的雜質而損失少量未反應的原料乙烯,氧氣法工藝的乙烯損失約占原料質量的1%以下,而空氣法工藝乙烯損失量所占比例較大。

SD公司[5]提出了乙烯回收技術,利用半滲透膜從循環氣體中選擇抽出氬氣,然后把分出氬氣后的富乙烯氣體循環回反應器,減少乙烯損失。此技術已用于工業生產,并作為專利技術向外輸出。

Dow化學公司[6]提出用一個乙烯吸收和脫附的聯合裝置回收乙烯,吸附劑為高相對分子質量有機液體,回收乙烯后的放空氣中乙烯體積分數僅為0.1%~1.0%。

另外,降低EO反應器底部和管道內溫度,從而避免在這些部位達到點火溫度的危險性,以及減少可能由于催化劑粉末的存在所發生的EO異構化生成乙醛的反應。

1.2.4 EG生產工藝

Shell、DOW及SD三家公司的流程通常都是采用常規的無催化乙二醇水合反應,生成MEG,DEG及TEG,反應中水與環氧乙烷的重量比為9~12,通過調節水比的方法可以調節MEG、DEG及TEG的產品分布。乙二醇水合反應在管狀反應器中進行,Shell流程的水合反應溫度及壓力比DOW及SD流程要高。

Shell[7]公司還可以提供一種乙二醇催化水合技術(OMEGA技術),與常規的無催化乙二醇水合流程相比,OMEGA流程中不需要設置水合配比、EG管狀反應器、多效蒸發單元,DEG及TEG精制單元;同時只增加了碳酸乙酯反應器、MEG反應器以及二氧化碳循環壓縮機。該流程的物耗及能耗都較低,設備投資低,三廢排放少,尤其在MEG價格比DEG高時具有更明顯的經濟上的優勢。目前已有萬噸級的工業化試驗裝置,但還沒有大型的工業化裝置建成投產。

2 環氧乙烷/乙二醇市場分析

2.1 世界生產分析及預測

近年來,世界環氧乙烷生產呈現以下主要趨勢:一是少數發達國家和地區的跨國公司仍然控制著先進的環氧乙烷核心生產技術;二是生產裝置逐漸趨于大型化,而且建設地點向乙烯原材料來源豐富、價格低廉的地區集中;三是環氧乙烷的生產裝置擴建仍然以與乙二醇配套為主[8]。

世界環氧乙烷主要生產廠家有陶氏化學、薩比克、臺塑公司、殼牌及巴斯夫公司等。近幾年全球環氧乙烷的產量呈增長趨勢,從2006年的1785萬t增長到2008年的1901萬t,2009年產量約為2000萬t,2010年產量達到2108萬t。近幾年世界環氧乙烷的開工率都在90%以上。預計2013年世界環氧乙烷生產能力將達到2808萬t/a左右,2008~2013年間產能年均增長率5.8%;2018年世界環氧乙烷生產能力將達到3099萬t/a,2013~2018年間產能年均增長率2.1%[9]。

2.2 我國生產分析及預測

我國環氧乙烷的生產始于20世紀60年代,目前大多數環氧乙烷裝置都是與乙二醇聯產,商品環氧乙烷量不大,廠家可根據市場情況及時調整環氧乙烷和乙二醇的生產比例,以達到最佳經濟收益。

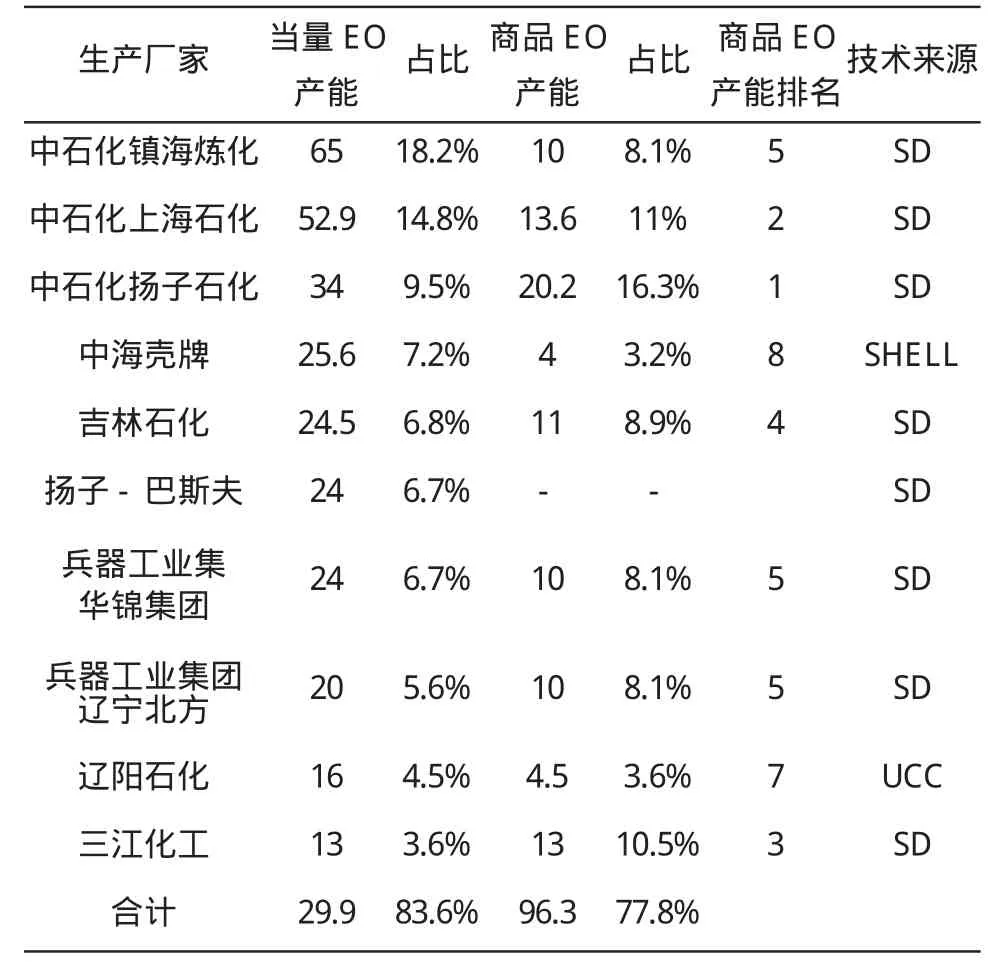

大部分生產廠家分別屬于中國石化集團公司和中國石油天然氣集團公司所屬大型石油化工企業,最近幾年國內民營企業也積極投資該領域。2010年環氧乙烷當量產能最大的企業是鎮海煉化,其產能是65萬t,占總產能的比例達到18.2%;其次是上海石化,產能占比為14.8%;其后分別是揚子石化、中海殼牌、揚子-巴斯夫等。商品環氧乙烷產能排名略有不同,產能位居前三的分別是揚子石化、上海石化和三江化工[9]。

表1 2010年環氧乙烷當量產能排名前十的企業及其產能[10](單位:萬 t/a)

為滿足市場需求,國內很多企業都有新建擴建環氧乙烷的計劃,預計未來幾年我國商品環氧乙烷的生產能力將呈現迅速增加的勢頭。

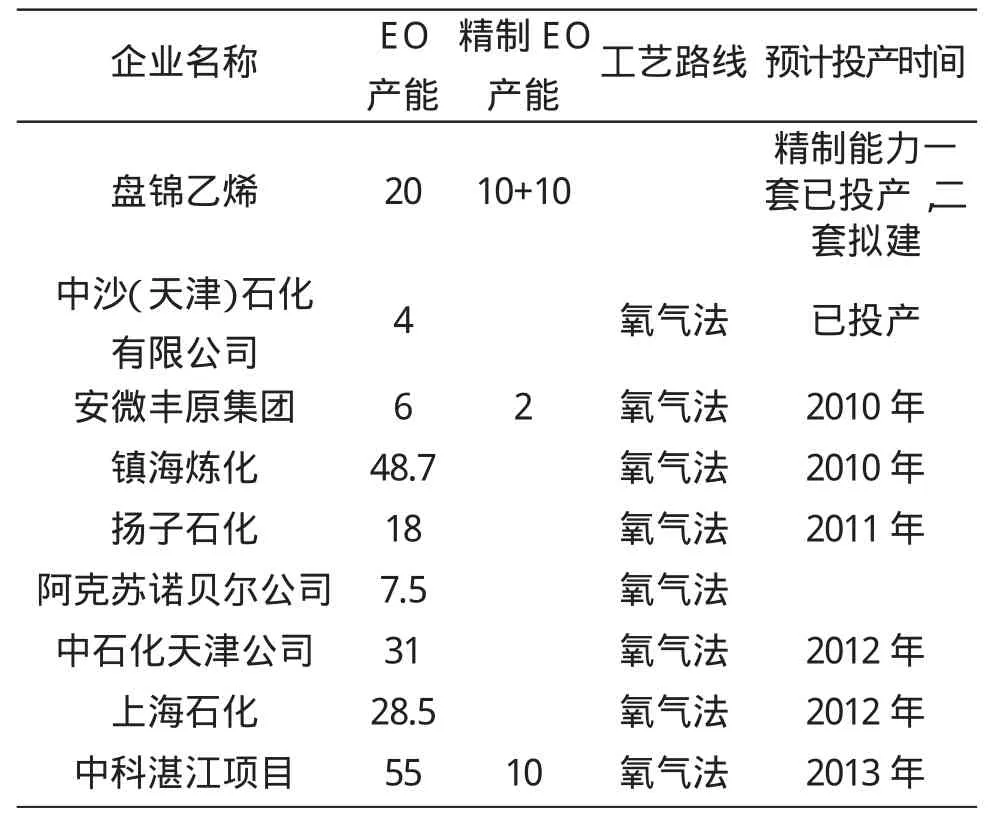

2010年國內新建兩套環氧乙烷裝置投產[11],包括:2月初,中沙(天津)石化有限公司天津(中石化和沙特基礎工業公司(SABIC)的合資公司),設計產能為4/36萬t/a環氧乙烷/乙二醇投產;4月,盤錦乙烯20萬t環氧乙烷/乙二醇項目投產(含10萬t/a精制環氧乙烷)。2015年以前,還有多套環氧乙烷裝置投產,預計2015年我國環氧乙烷生產能力將達到507萬t/a。2010~2015年國內環氧乙烷新增產能見表2:

3 結論及發展建議

3.1 環氧乙烷和乙二醇技術發展到現在,總體上工藝流程已趨于完善。Shell、SD、DOW三家專利商的工藝技術各有千秋,Shell公司和SD公司在技術轉讓上有比較豐富的經驗,目前國內的EO/EG裝置基本上均采用這兩家公司的技術[3]。DOW流程以前只在其公司內部的裝置上采用,但目前也開始積極尋求向外轉讓技術。現已經在中石化集團的天津石化420kt/a乙二醇裝置和鎮海煉化650kt/a乙二醇裝置上中標。DOW公司的環氧乙烷氧化催化劑性能比較先進,Shell公司的催化劑性能較好,工藝流程成熟可靠;而SD公司在工藝流程的設計上具有一定的優勢,但催化劑性能稍顯落后[5]。

表2 2010~2015年國內環氧乙烷新增產能[11](單位:萬 t/a)

3.2 近年來,我國乙二醇生產能力盡管得到了很大發展,但我國乙二醇生產規模相對較小,產量少,成本高,在國內外市場中的競爭力較差。其原因:一是乙二醇原料的運輸問題,傳統石化路線乙二醇的核心原料是環氧乙烷,但環氧乙烷受到運輸制約,乙二醇裝置要依托乙烯工廠的建設,由此決定國內乙二醇生產能力主要集中在大型石化企業;二是生產成本的競爭力不夠,受低成本海外產品的沖擊。中東地區用廉價的乙烯裂解原料生產乙二醇,由于成本低廉,將產品通過海運方式輸送到亞洲,成本仍具有競爭力,中國必將成為中東乙二醇廠商競相爭搶的市場,因而對我國乙二醇發展有一定的影響;三是我國乙二醇產品質量還不能完全滿足高檔聚酯產品的需求,有待于進一步提高。

[1]張旭之,王松漢,戚以政.乙烯衍生物工學[M].北京:化學工業出版社,1995.

[2]全國環氧乙烷/乙二醇行業第七屆年會論文集[C].上海:全國環氧乙烷/乙二醇行業秘書處,2000-20-40.

[3]Rizkalla N,Klein R,Milne S B.Ethylene Oxide Catalyst[P].US59-45551,1999-08-31.

[4]Rizkalla N,Klein R,Milne S B.Ethylene Oxide Catalyst[P].US59-58824,1999-09-28.

[5]Ozero B.Selective Ext raction of Argon from Ethylene OxideRecycle Stream[P].US4904807,1990-02-27.

[6]Pendergast J G,Turner W A,Martin Jr H B,etal.Ethylene Recovery in Direct-Oxidation Ethylene Oxide Processes[P].US 5233-060,1993-08-03.

[7]Shell Presentation in China EO/EG Enterprise-6th Conference[C].上海:全國環氧乙烷/乙二醇行業秘書處,1998.

[8]Chemical Week.May 14,2003,165(18):19.

[9]2011-2015年中國環氧乙烷行業市場調研及投資分析預測報告[D].北京:中投信德產業研究中心,2011.

[10]環氧乙烷技術與市場調研報告[D]..上海:六鑒投資顧問有限公司,2010-02-01.

[11]環氧乙烷行業深度報告[D]..上海:浙商證券,2010-11-26.

10.3969/j.issn.1008-1267.2012.05.001

TQ223.16+2

1008-1267(2012)05-0001-04

A

2012-06-08