電袋復合除塵器的應用及運行管理

蘇金海

(北京京能熱電股份有限公司,北京 100041)

電袋復合除塵器的應用及運行管理

蘇金海

(北京京能熱電股份有限公司,北京 100041)

介紹了電袋復合除塵器在某熱電企業的應用情況及運行管理經驗。實踐表明,電袋復合除塵器內的臭氧對布袋影響極低,對PPS濾料強度影響極小,并具有長期保持低排放濃度、節能明顯的特點,良好的運行管理可確保電袋復合除塵器的長期安全、可靠運行。

電袋復合除塵器;排放標準;應用;運行管理

北京某熱電企業1~4#機組原設計均為電除塵器,設計煙塵排放濃度不能滿足新的國家和地方規定的排放標準。為了保證煙塵達標排放,1#、3#機組于2008年上半年改造為電袋復合除塵器;2#機組于2010年5月改造為電袋復合除塵器。本文介紹了電袋復合除塵器的應用情況及運行管理經驗。

1 電袋復合除塵器的應用

1.1 工程概況

該熱電企業1#、3#爐原電除塵設備為:臥式雙室五電場、243m2高效靜電除塵器,型號為:RWD/SJS-243-5*3.5-2,設計煤種為大同小峪煤,灰分為26.24%~29.61%,飛灰密度為2.03g/cm3。該除塵器在長期運行后先后出現二次電流下降,粉塵排放超標問題,排放已經不能滿足北京市粉塵排放濃度≤20mg/Nm3的最新環保要求,故需對1#、3#機組除塵器進行改造。

該項目是2008年北京奧運會環保項目,該廠之前曾采用過電除塵器三電場改造為五電場,但電除塵器的排放仍不能滿足奧運環保要求。經過充分的調研論證,該廠決定將原電除塵器改造成新一代高效節能型除塵設備—FE型電袋復合除塵器。

1.2 設計條件及參數

除塵器型式為電袋復合除塵器;處理煙氣量180.4萬m3/h(預留余量按照10%考慮);除塵器入口煙塵25~30g/Nm3;除塵器出口煙塵<20mg/Nm3;除塵器氣布比≤1.1m/min;濾袋材質PPS+P84;電場數為2個(利舊保留原電場);除塵器本體總阻力:電袋復合除塵器新安裝后阻力≤500Pa;1年后≤900Pa,3年后≤1200Pa;除塵器本體漏風率<1.5%。

1.3 改造方案

在原有電除塵器的基礎上進行改造,不加長柱距,不加寬跨距;保留原支架,灰斗,進口喇叭,第一、第二電場及配電系統,拆除第三、四、五本體內部構件、本體頂部構件,作為濾袋區。

改造后的主要組成為:1)電場區:保留原電除塵器第一、二電場內部陰陽極系統以及高低壓配電系統,對其電場進行充分檢修,以提高電場運行的可靠性以及收塵效率;2)濾袋區:在原電除塵器第三、四、五電場空間布置低壓脈沖噴吹濾袋除塵器,濾袋區為12個分室結構,凈氣室內部空間高度能夠滿足濾袋袋籠的拆裝;3)濾袋保護裝置:在進口煙道增加預涂灰裝置,滿足燃油點爐時的濾袋保護要求。煙氣經過電除塵區后進入旁路煙道,布置零泄漏的密封閥旁路煙道;4)煙氣氣路系統:改造原出口喇叭,將電袋復合除塵器出口與原出口煙道貫通聯接;5)壓縮空氣系統:由壓縮空氣母管接入,用于濾袋區的脈沖清灰。

1.4 電袋復合除塵器性能

(1)建設與投產情況

1#、3#爐分別于2008年3月1日、2008年4月15日安裝,每臺爐安裝工期45天,2008年6月通過北京市環保局驗收,2008年6月、8月,華北電科院分別對1#、3#爐電袋復合除塵器進行性能試驗。

(2)監測結果

前級一、二電場都運行時其出口煙塵排放濃度為10mg/Nm3;停用一個電場時其出口煙塵排放濃度為16mg/Nm3;本體總阻力650Pa。

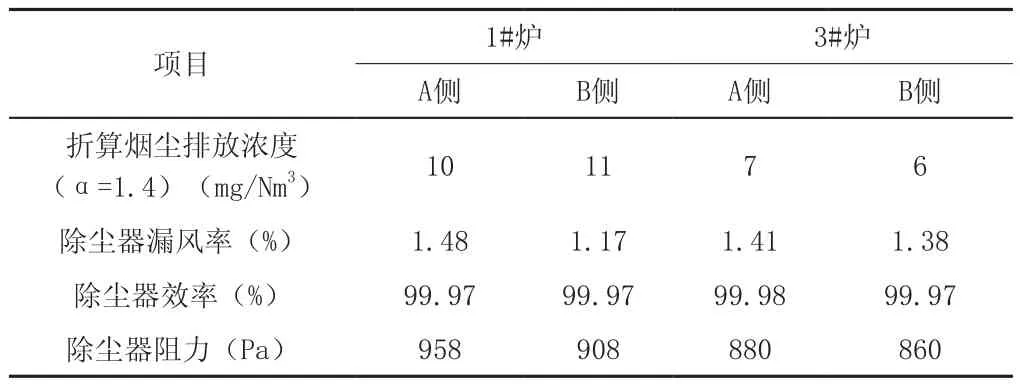

1#、3#爐除塵器改造后運行近兩個月后性能試驗的測試結果見下表。

電袋復合除塵器運行2個月后的性能測試結果表

表中數據顯示,2臺鍋爐除塵器改造成電袋復合除塵器后,除塵效率、漏風率等指標均優于原來的靜電除塵器,特別是煙塵排放濃度滿足國家排放標準及北京市地方標準。現1#、3#機組電袋復合除塵器均已運行4年,在線監測其排放濃度為16mg/Nm3,阻力為700~800Pa,清灰周期達300min,各項參數指標依然滿足設計值。

此前,利用檢修期對除塵器進行檢查,也均未發現有布袋破損的“糊袋”現象。

2 電袋復合除塵器的運行與運行管理

該熱電廠電袋復合除塵器能夠長期穩定運行,首先得益于除塵器的設計、安裝合理,同時對除塵設備在運行中的維護、管理工作也需到位。

2.1 梯層管理,責權分明

該熱電企業2008年將除灰車間負責的除灰運行工作劃歸發電生產部統一管理。由1名副經理主抓除灰系統的生產管理,并設除灰運行主管與除灰運行工程師各1名,負責除灰運行人員的管理、技術指導與技能培訓、各項技術措施的制定以及對規章制度落實進行監督等工作。該廠檢修分公司負責除灰設備的日常維護及檢修工作;并設立了除灰點檢員,對設備日常維護、運行情況進行點檢監察;對設備檢修過程進行質量監督及二級驗收。生技部設除灰專業工程師,對除灰設備的運行、維護等工作全面負責;對設備檢修過程進行質量監督和三級驗收。各級管理人員職責分明、分工有序,為設備長期穩定運行提供了有力的保證。

2.2 建立健全各項管理制度

通過制定《生產過程管理》、《安全管理標準》、《設備缺陷管理標準》、《工程驗收管理規定》、《設備檢修管理制度》、《設備可靠性管理標準》等一系列管理制度與工作標準,規范了各級管理人員職責與職能,強化了“精細化管理”理念,充分發揮了專業化管理的優勢。

企業發電部編制完善了《除灰運行規程》和《除灰系統圖》,編寫了運行操作票,落實了“兩票三制”,使運行人員的操作標準化、規范化,杜絕了因人為因素造成的設備損壞。

檢修公司通過編制《設備滾動檢修計劃》、完善《除灰設備檢修規程》、執行《檢修作業指導書》等,設備檢修工作做到了工序標準、數據量化完整,從而使設備檢修質量、設備完好水平得到了保證。

2.3 生產過程監察及質量驗收體系完整

通過管理人員在生產過程進行監督、檢修后的設備執行三級質量驗收流程等手段,形成了立體管理網絡,為設備長期穩定運行打下了良好基礎。

2.4 技術改造與運行控制

電袋復合除塵器能否長期安全穩定運行,取決于濾袋的使用壽命以及安裝施工質量。該廠通過技術改造與運行控制,最大限度地降低了濾袋化學腐蝕與機械磨損,有效保證了設備的安全穩定運行。

(1)化學腐蝕控制

通過鍋爐改造與燃煤結構調整,可有效降低酸性物質對濾袋的腐蝕。近年來,該熱電廠不斷調整燃煤結構及配燒比例,燃煤硫分不斷降低。目前,燃煤硫分控制在0.5%~0.7%;鍋爐低氮燃燒器改造和脫硝設備長期穩定的投入,使煙氣中的NOx濃度有效控制在100mg/Nm3以下。燃用低硫煤與脫硝技術應用,從源頭上大幅降低了煙氣中的酸性物質,最大限度的地減輕了對濾袋的化學侵蝕。通過鍋爐小油槍改造,使鍋爐燃油量減少,降低了使用燃油對濾袋的影響。

(2)鍋爐燃燒控制

在鍋爐運行參數控制上,主要進行了以下工作:1)嚴格控制風煤比,使煙氣中的平均氧含量低于5%,有效減輕了氧化作用造成濾袋壽命縮減;2)通過預熱器壓差控制,保證預熱器換熱效果,降低了排煙溫度,使進入除塵器的煙溫在130℃~150℃之間,既避免了由于煙溫低產生結露,造成濾袋酸腐蝕,又避免了煙溫過高造成濾袋燒損;3)加大設備治理,通過查漏、治漏工作,降低了漏風率,有效防止了除塵器超負荷運行,使過濾風速始終控制在設計值內。

(3)運行中濾袋清灰壓力與清灰頻次控制

1#、2#、3#電袋復合除塵器在運行中以定壓噴吹的工作方式為主,即通過維持相對較高的差壓、減少了噴吹清灰頻次;同時通過實驗調整,在滿足清灰需求的基礎上,適當降低了清灰壓力,目前清灰氣源壓力維持在0.2M~0.25MPa之間,通過以上方法,降低噴吹對濾袋的破損。從歷次檢修期檢查情況看,未發現噴吹造成濾袋破損的現象。

另外,對清灰氣源的品質十分關注,一是注重冷干機的投運與維護,二是通過壓縮空氣系統定期排污,有效控制壓縮空氣含水量。

(4)布袋預涂灰的使用

遇機組長周期檢修時,在鍋爐滅火后,連續進行噴吹清灰將濾袋上的積灰清除,防止濾袋因積灰吸潮板結。在機組啟動前,進行濾袋預涂灰工作,并且在鍋爐使用燃油期間,禁止噴吹清灰,以防止油煙黏附在濾袋表面,造成“糊袋”。從歷次檢修期對濾袋檢查情況看,也未發現因鍋爐投油造成的“糊袋”現象。可見,通過布袋預涂灰工作,可以有效地避免鍋爐投油對濾袋產生的危害。

(5)運行維護

日常運行中,由運行人員、檢修人員、專業管理人員構成的立體監察體系,使設備巡視無盲區,能夠及時發現設備隱患及缺陷并消除。并且,通過定期召開專業會的方式,組織運行、檢修、管理人員共同進行討論、分析,從而將各專業特長有機融合在一起,對設備長期穩定運行起到促進作用。

(6)人員培訓

注重人員培訓工作,經常聘請專家現場授課指導,派出專業人員到外廠進行交流學習、汲取經驗,使管理及一線人員的技術水平得到提升,從而為設備長周期穩定運行打下良好的基礎。

2.5 除塵器的運行經濟性與節能

(1)運行費用

除塵器日常運行費用主要由運行費用及維護費用兩部分組成。運行費用則由電費、輔助系統能耗費用組成。維護費用主要是更換濾袋的費用。從實際情況看,1#、3#爐電袋復合除塵器分別裝有5824條濾袋,單爐一次性更換全部濾袋需291.2萬元(每個布袋500元計)。

(2)除塵器對鍋爐引風機運行費用的影響

由于電袋復合除塵器運行阻力比電除塵器高,由此增加了鍋爐引風機的運行能耗。但是,由于原來單用電除塵器后的煙塵濃度較高,造成脫硫系統GGH積灰堵塞、阻力增大,導致增壓風機能耗上升。根據實際運行經驗,因電袋復合除塵器阻力增大造成的引風機耗電增加與GGH堵塞造成的增壓風機耗電增加,二者產生的費用基本相當。

(3)除塵器的節能

根據電袋復合除塵器的特點,在機組低負荷運行期間,停運部分或全部電場運行,即滿足了環保排放要求,又節約了除塵器的運行耗電。2011年3—10月,1#、3#爐除塵器利用低谷負荷停運電場,累計節電49.84萬kW/h。

通過降低濾袋清灰頻次,維持相對較高的差壓,在減少壓縮空氣耗用量的同時,減輕了濾袋的破損,延長了濾袋的使用壽命。

3 除塵器對脫硫系統的影響

該熱電廠脫硫系統采用石灰石-石膏濕法脫硫工藝,煙氣系統設有GGH。在電除塵器改造前,一直受GGH積灰堵塞問題的困擾,嚴重時,GGH壓差達到1500Pa,對脫硫系統的安全運行構成威脅;脫硫石膏顏色也呈黑灰色,影響了脫硫石膏的綜合利用。

改造為電袋復合除塵器后,經過長周期運行考驗,脫硫GGH壓差始終保持在500Pa以內。利用檢修期對GGH進行檢查,積灰堵塞問題基本得到解決,脫硫系統運行的安全性得到大幅提升。

目前,國內一些學者認為,由于電袋復合除塵器的前級電場會產生臭氧,擔心對PPS濾袋的使用壽命會產生影響,還有人認為臭氧會將煙氣中NO氧化成NO2,進而會對PPS濾料產生氧化腐蝕,造成濾袋壽命大幅縮短。

但根據該廠的實踐表明,由于臭氧是不穩定分子,在除塵器內很快便分解為普通氧氣,臭氧進入袋區的含量極低,同時也不會產生NOx,對濾袋的使用壽命不會產生影響。

此外,筆者認為,從鍋爐系統源頭上控制好有害煙氣,才是避免濾袋發生化學腐蝕的良策。真正影響濾袋壽命的因素在于除塵器的設計與運行工況上,即與煙氣中氮氧化物、氧含量、煙氣溫度、濕度、電除塵效率等多方面的因素相關。

該熱電廠由于在燃用低硫煤、低氮燃燒器改造及脫硝投入等方面做了大量工作,從源頭已將酸性物質控制在較低水平,因此就目前電袋復合除塵器的運行情況看,取得了良好的濾袋防護效果。

4 結語

電袋復合式除塵器的運行效果,符合國家“十一五”期間和國務院“節能減排綜合性工作方案”中要求國內單位生產總值能耗下降的要求。在滿足排放要求的情況下,電袋復合式除塵器比電除塵器的總投資要少,年運行費用更低。

運行實踐證明,電袋復合除塵器內的臭氧含量極低,不會影響PPS濾料的使用壽命。

盧秀艷.FE電袋復合除塵器在增效改造工程中的典型應用[C].第五屆科技大會論文.

Application and Operation Management of Electric Bag Complex Precipitator

SU Jin-hai

X701.2

A

1006-5377(2012)06-0034-04