以船舶尾氣為驅動熱源的吸附制冰系統性能研究

陳煥新 魏 莉 張 威 董媛媛

華中科技大學能源與動力工程學院,湖北武漢430074

0 引 言

現有船舶制冷系統大多采用壓縮式制冷方式,這樣不僅會消耗大量電能,而且對大氣環境也有一定的破壞作用。近年來,船舶尾氣吸附制冷技術得到了快速發展[1-4]。該技術以余熱余壓作驅動熱源(在余熱余壓中,發動機尾氣成為主要組成部分),采用對環境完全友好的工質對作為制冷劑,符合國家提倡的節能環保戰略。

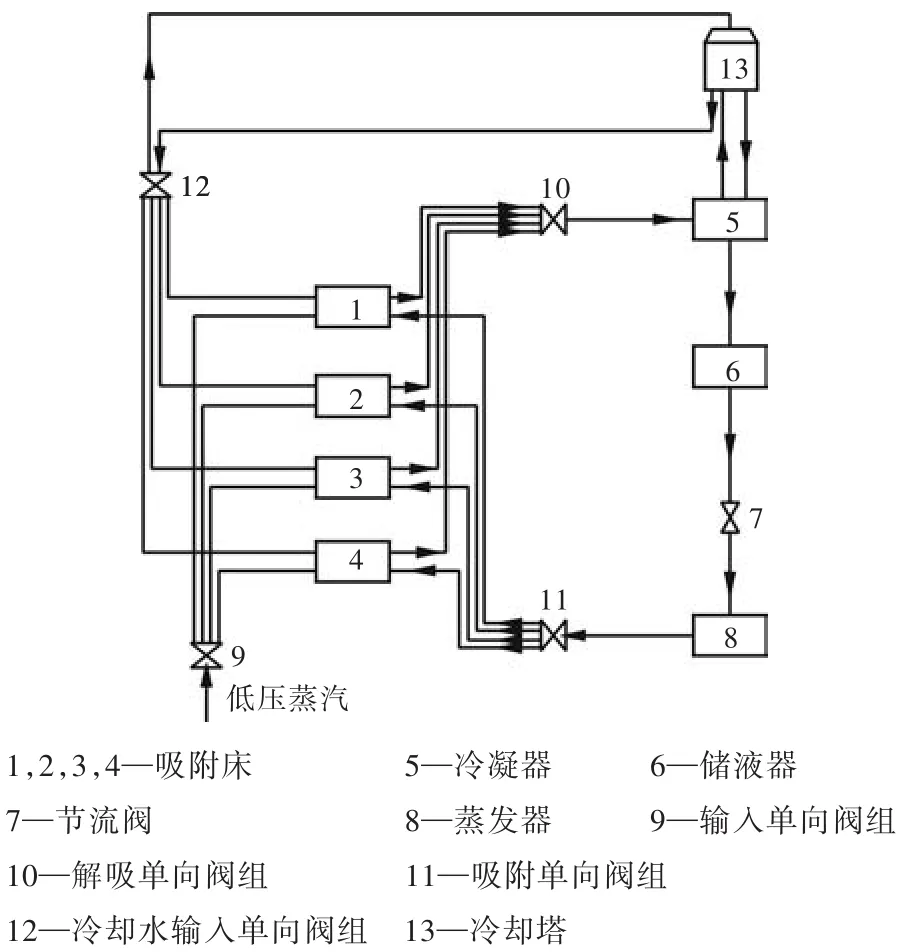

以船舶尾氣為驅動熱源的吸附制冷系統大多采用兩床連續循環[5-7]。這種循環方式在理論上能夠實現吸附制冷的連續性運行,但在實際運行過程中,由于吸附床在切換時需要克服顯熱從而使得系統工作并不連續。而回熱回質循環[8]和熱波循環[9]等循環方式的制冷效率雖然得到了提高,但由于系統結構過于復雜,因此,系統運行時的穩定性得不到保證。因吸附制冷系統是以廢熱廢氣低品位能源作為驅動熱源,因此,首先要保證系統連續運行的穩定性。為此,本文在基本循環系統的基礎上,采用改進型具有一吸多脫功能的多發生器循環系統,如圖1所示。系統工作原理如下所述。

圖1 四效循環系統原理圖Fig.1 The principle of four-bed cycle system

在控制系統PLC可編控制器的作用下,當熱量經輸入單向閥組9加熱吸附床1時,吸附床1中的制冷劑氣體解吸出來,進入冷凝器5,然后冷卻塔13中的冷卻水將其冷凝為液態物質后儲存在儲液器6中,即吸附床的加熱解吸過程;當需要冷量輸出時,儲液器6中的液態制冷劑通過節流閥7進入蒸發器8。與此同時,吸附床2,3,4不斷被來自冷卻塔13經冷卻單向閥組12的冷卻水降溫冷卻,并帶走吸附床中的吸附熱,從而使得吸附床中的溫度和壓力不斷降低;制冷劑的壓力降低使得自身不斷被蒸發,從而經吸附單向閥組11被吸附床2,3,4中的吸附劑所吸附。蒸發器8中的制冷劑在蒸發的過程中,不斷吸收周圍環境的熱量,從而實現降溫制冷,即吸附床的吸附制冷過程。這一循環完成后,PLC程序切換,加熱吸附床2產生解吸作用,吸附床1,3,4的狀態則為冷卻吸附。如此循環,使得吸附床得以實現切換。

1 吸附制冷工質對的選擇

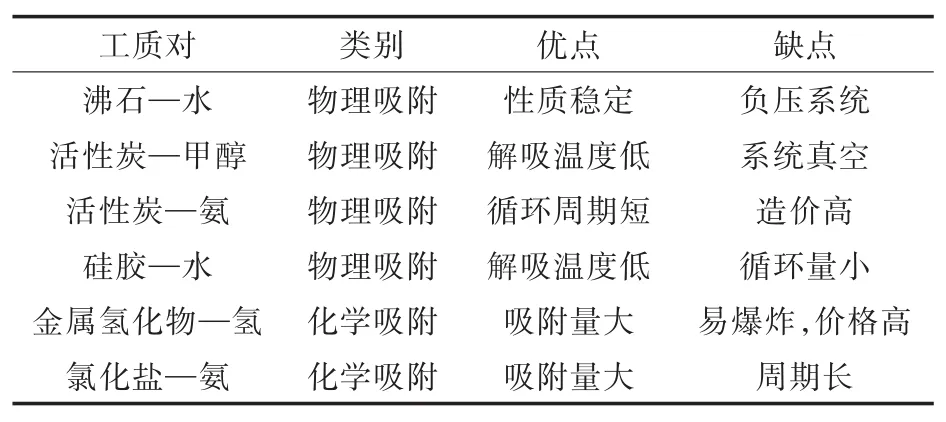

現有吸附制冷系統中常用的吸附制冷工質對有物理吸附工質對、化學吸附工質對和復合吸附工質對。常用吸附制冷工質對的適用場合以及其優缺點如表1所示。

表1 常用吸附制冷工質對的比較分析Tab.1 Com parative analysis of comm on adsorp tion refrigerant

由表1可看出,雖然物理吸附制冷工質對所需的熱源溫度較低、性能穩定、循環周期較短,但其解吸量較小,對系統的壓力要求較高。而化學吸附制冷工質對所需的熱源溫度雖然較高,但其解吸/吸附量較大。這就是說,當體積相同時,制冷量較大,這比較有利于系統小型化和商業化。

因此,在本文研究中,為了縮小吸附床體積,采用普遍使用的化學吸附制冷工質對,即氯化鈣—氨。

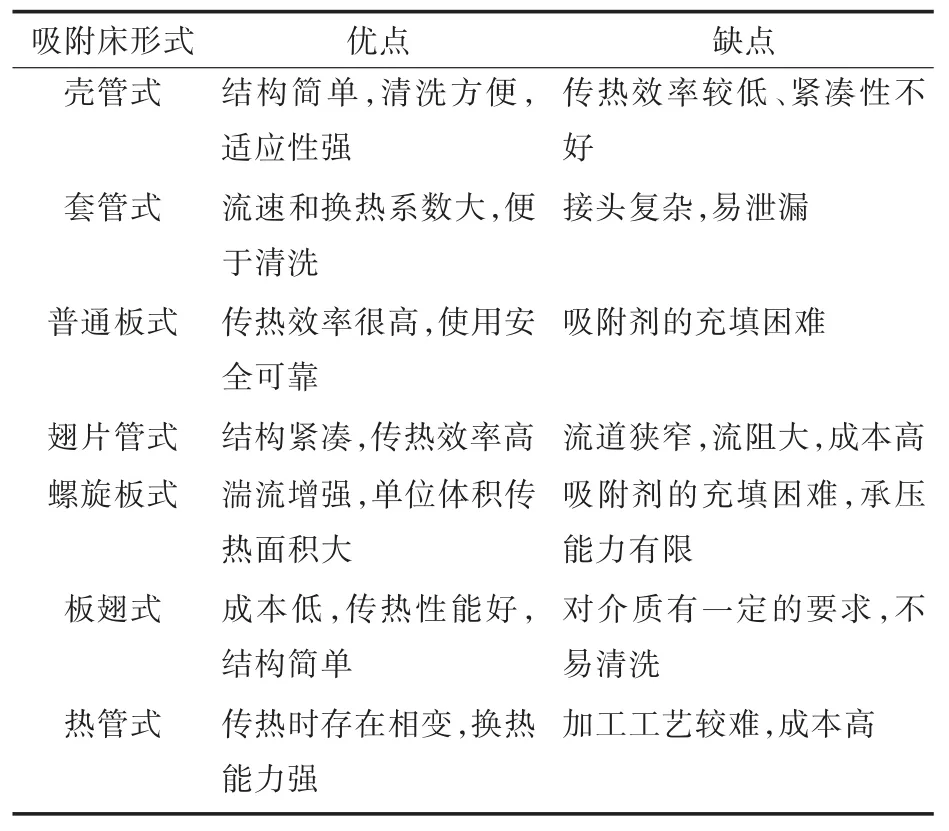

2 吸附床結構的確定

吸附床的傳熱傳質問題一直是吸附制冷研究的重點,設計吸附床要考慮的因素有:

·吸附床的傳熱性能要好;

·傳質通道要明確,傳質速率要快;

·盡量減小吸附床的顯熱。

目前常用吸附床的優缺點比較如表2所示。

表2 吸附床結構形式的優缺點比較Tab.2 Advan tages and d isadvan tagesof the adsorp tion bed structure

由表2可看出,板式吸附床和熱管式吸附床的傳熱效果較好,但其承壓能力有限,且加工成本較高,加工工藝復雜,吸附劑的填充比較困難,因而不適合吸附制冷產品的商業化。套管式吸附床的結構雖然簡單,但管子的接頭較多,容易泄漏,也不適用于氨等制冷劑氣體。因此,本文選用最常用的殼管式吸附床。

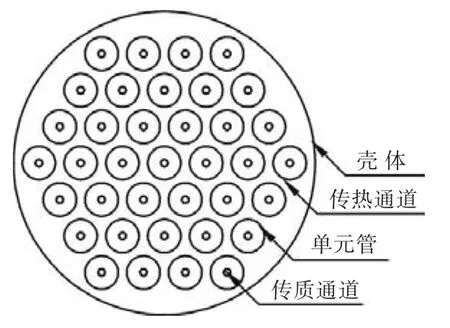

殼管式吸附床(圖2)與殼管式換熱器的結構類似,即有一外殼,內裝是由單元管構成的平行管組。

圖2 殼管式吸附床結構Fig.2 The structure of shelland tube adsorption bed

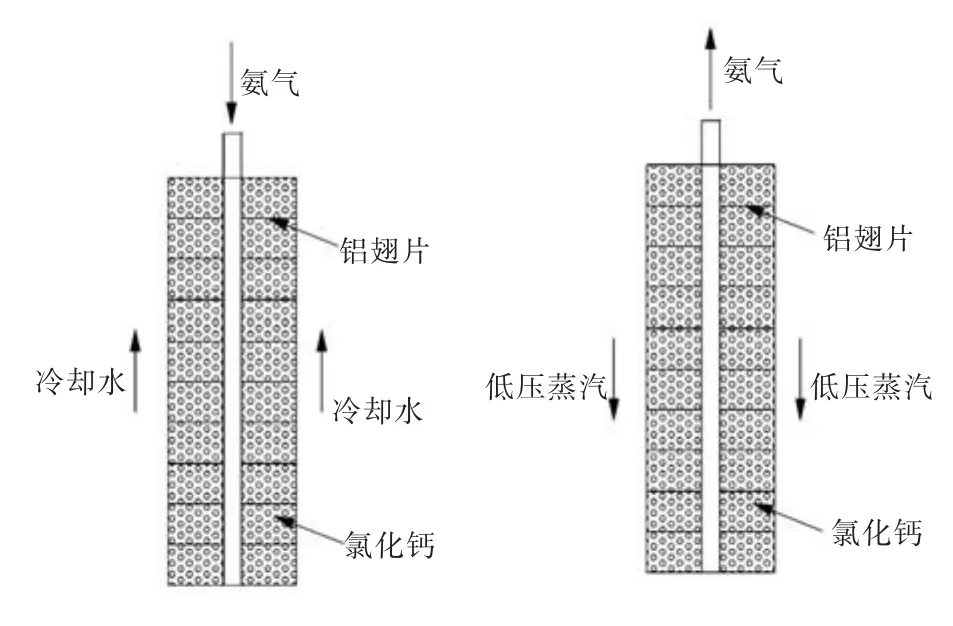

平行管組的單元管結構如圖3所示,被解吸或吸附的氨氣從上端進出,下端為由封頭封死的盲管結構。

圖3 吸附床單元管的結構示意圖Fig.3 Unit tube schematic ofadsorption bed

換熱流體從殼側流過,吸附劑填充在單元管內,單元管中間有一傳質通道。在這種流動方式下,流體與金屬管的傳熱面積較大,可以增強流體與吸附劑的換熱效果。傳質通道與換熱流體通道分開設置,相互不會受到影響,既便于制冷劑氣體的收集,又能保證制冷劑氣體的純度。

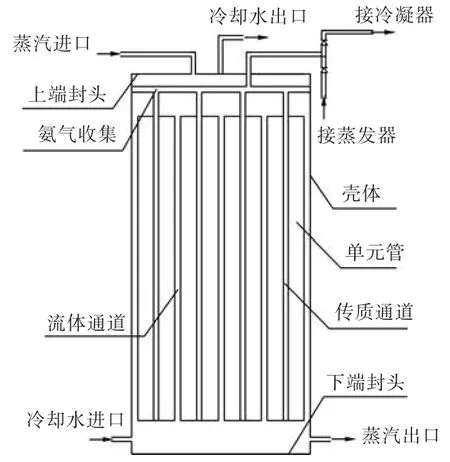

殼管式吸附床結構中,熱源蒸汽從吸附床上端進入,與吸附床換熱后的冷凝水由下端疏水閥控制流出(疏水閥的作用是:當儲存的冷凝水量大于規定值時,疏水閥浮起,冷凝水流出)。冷源冷卻水從吸附床下端進入上端流出,吸附床解吸出來的制冷劑氨氣體在吸附床的上端經集氨管收集后進入冷凝器,蒸發器中蒸發的氨氣經集氨管進入吸附單元管被吸附劑吸附。其具體冷熱源的布置形式如圖4所示。

圖4 吸附床中冷熱源的布置Fig.4 The arrangementof heatsources in adsorbentbed

3 單元管傳熱熱阻的研究

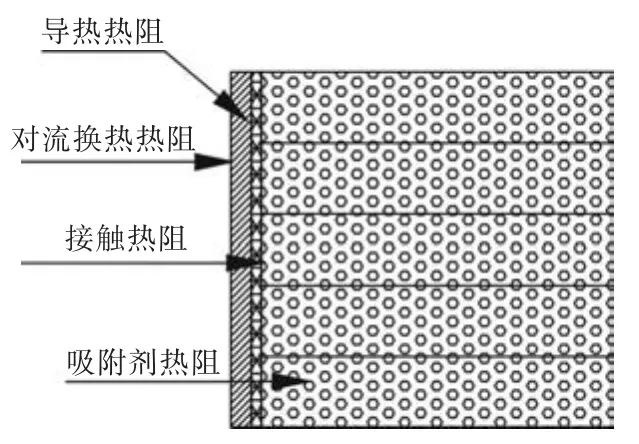

單元管是殼管式吸附床中的基本結構,其換熱效果直接影響系統的制冷性能。在換熱過程中,單元管的傳熱熱阻如圖5所示。

圖5 換熱流體與吸附劑的傳熱過程示意圖Fig.5 Heat transfer processbetween heat transfer fluid and adsorbent

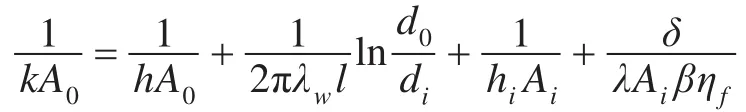

根據傳熱方程式,總的換熱系數應為:

式中,k為單元管的總換熱系數,W/(m2·K);A0為單元管與換熱流體接觸的外表面積,m2;h為外表面與換熱流體的對流換熱系數,W/(m2·K);λw為單元管的導熱系數,W/(m·K);l為單元管的長度,m;d0為單元管的外徑,m;di為單元管的內徑,m;hi為鋁翅片與吸附劑的傳熱系數,W/(m2·K);Ai為鋁翅片與吸附劑的接觸面積,m2;δ為吸附劑的填充厚度,m;λ為吸附劑內部的導熱系數,W/(m·K);β為添加翅片后的翅化比;ηf為翅片效率。

假設鋁翅片的軸向高度為 H=6 mm,共有190個鋁翅片,即單元管長度為l=1.14m。

3.1 單元管外壁面的傳熱熱阻

1)加熱時的管外傳熱熱阻

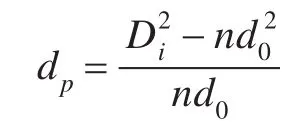

當量直徑:

式中,n為單元管的個數。

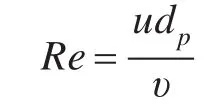

雷諾數:

式中,u為煙氣的流速,m/s;υ為煙氣運動粘度,m2/s。

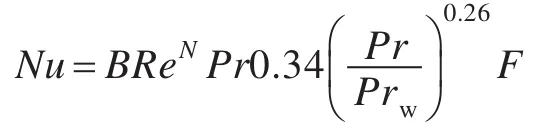

努塞爾數:

式中,B,N,F為常數;Pr,Prw分別為煙氣、管壁的普朗特數。

對流換熱系數:

式中,λ為煙氣的導熱系數,W/(m·K)。

傳熱熱阻:

2)冷卻時的管外傳熱熱阻

本文采用冷卻水對吸附床進行冷卻,冷卻水的對流換熱系數計算與加熱過程相同。

3.2 單元管的導熱熱阻

單元管的材料選擇為不銹鋼s304,導熱熱阻為:

3.3 鋁翅片與吸附劑之間的傳熱熱阻

由于鋁翅片的厚度δ′=0.3mm,而且鋁的導熱系數(λAl=236W/(m·K))很大,所以,鋁翅片自身的導熱熱阻可以忽略不計。

鋁翅片與吸附劑換熱系數hi的確定可采用文獻[10]中的計算方法,得到鋁翅片與吸附劑的導熱系數hi=73.94W/(m2·K)。

添加鋁翅片與未添加鋁翅片的面積比為:

鋁翅片與吸附劑的傳熱熱阻:

3.4 吸附劑的導熱熱阻

吸附劑的導熱熱阻為:

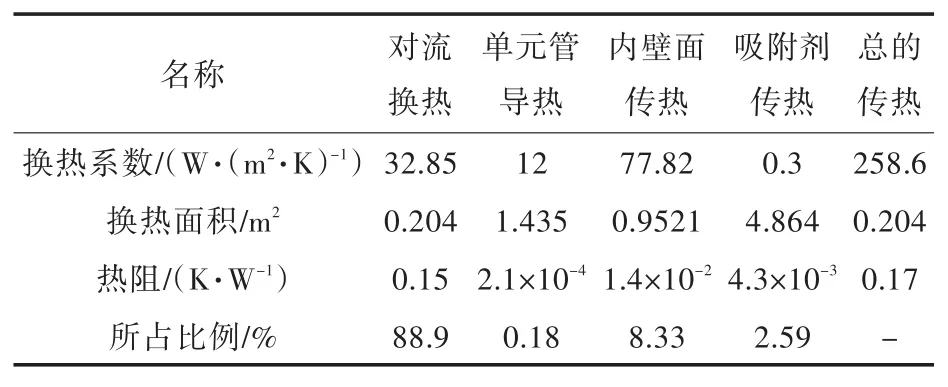

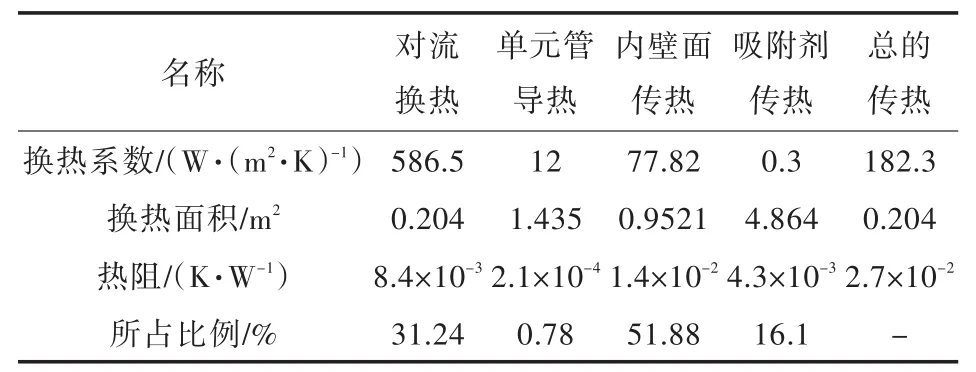

吸附床在加熱的過程中,從熱源低壓蒸汽到單元管內吸附劑各部分的傳熱情況如表3所示。吸附床在冷卻過程中,從冷源水到單元管內吸附劑各部分的傳熱情況如表4所示。

表3 吸附床加熱過程中單元管各部分的換熱Tab.3 Heat transfer of the adsorbentbed unit tube in heating p rocess

表4 吸附床冷卻過程中單元管各部分的換熱Tab.4 Heat transfer of the adsorben t bed unit tube in cooling p rocess

經計算,R4<R1+R2+R3。所以,假設翅片軸向高度H=6mm是正確的。

由表3可看出,在吸附床受熱過程中,外壁面的對流換熱熱阻和單元管管壁的導熱熱阻都很小,而吸附劑之間的傳熱熱阻較大,內壁面與吸附劑的傳熱熱阻最大。由表4可看出,吸附床在冷卻過程中,單元管管壁的導熱熱阻很小,而吸附劑之間的傳熱熱阻和外表面的對流換熱熱阻較大,內壁面與吸附劑的傳熱熱阻最大。可見,吸附劑解吸或吸附過程中的主要影響因素是內壁面與吸附劑接觸時的傳熱大小。

結合以上分析,需減小吸附床傳熱熱阻、縮短克服吸附床顯熱的過渡時間,從而延長吸附劑的有效解吸、吸附時間,并增大系統的制冷量,以提高系統的制冷性能,可以采取以下措施:

1)減小換熱流體與外壁面的換熱熱阻。由于發動機尾氣的傳熱系數較低,密度較小,所以在以尾氣作為吸附制冷系統熱源時,煙氣與單元管的傳熱系數較低、傳熱效果很差,因此,對流換熱熱阻也很大。當以水作為吸附制冷系統的冷源時,由于水的導熱系數和流速都比較大,使得水與單元管的換熱系數相對較小,傳熱熱阻在總熱阻中所占比例較大。所以,為了改善尾氣的傳熱效果,可以在單元管外部添加肋片以增大換熱面積,減小傳熱熱阻。當以水做為冷源時,可以通過提高水的流速或者在吸附床的外表面添加折流板,將層流流動變為湍流以增大擾動來提高水與單元管外壁面的對流換熱系數,也可以在單元管的外表面添加肋片以增大水與外壁面的換熱面積,從而減小對流換熱熱阻。

2)減小單元管管壁的導熱熱阻。單元管壁面的導熱熱阻一般很小,對傳熱性能影響不大,可以不予考慮。

3)減小內壁面與吸附劑的傳熱熱阻。內壁面與吸附劑之間的傳熱熱阻主要是指接觸熱阻,它是吸附床傳熱過程中相當重要的熱阻,所占比例最大。接觸熱阻產生的主要原因在于,吸附劑與單元管內壁面沒有完全接觸,在不接觸處存在空隙,熱量通過充滿空隙的氣體的導熱、對流和輻射的方式傳遞,因而存在傳熱阻力,稱為接觸熱阻。減小接觸熱阻的方法主要有:

(1)增加接觸密實性。通過使內壁面較光滑或是增大吸附劑對內壁面的壓力來盡量減小吸附劑與內壁面的接觸空隙,從而減小接觸熱阻;

(2)將吸附劑的水溶液灌入單元管內,然后結晶形成吸附劑晶體,這樣不僅可以增大吸附劑與單元管內壁面的接觸面積,還可以通過結晶形成一種化學力,從而增強單元管內壁面與吸附劑的傳熱;

(3)降低單元管內鋁翅片的軸向高度,使翅片更加密集,這樣不僅可以增大吸附劑與單元管內壁面的接觸面積,而且還可增強單元管內壁面與吸附劑的傳熱效果。

4)減小吸附劑之間的傳熱熱阻。吸附劑氯化鈣為顆粒表面積較大的多孔介質,由于孔隙率的存在,使得其導熱系數很小,而且吸附劑的填充厚度也比較大,所以,傳熱介質與吸附劑的傳熱熱阻主要集中在吸附劑的導熱熱阻上。但加入內置鋁翅片后,吸附劑的軸向傳熱效果可以得到明顯的改善,不過單元管的軸向還是存在較大的傳熱熱阻。為了減小吸附劑的導熱熱阻,可以在吸附劑中加入銅粉、石墨粉等導熱性能良好的固體顆粒或者對吸附劑進行固化處理,以改變吸附劑的顆粒分布情況。

4 發動機尾氣吸附制冷系統研究

假設船舶柴油機的功率為100 kW,則尾氣排放總熱量為Q總=Ps·η=100×0.75=75 kW 。

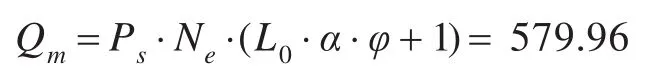

尾氣質量流量,kg/h:

式中,Ps為柴油機的額定功率,Ps=100 kW;Ne為最低燃油量,Ne=0.162 kg/(kW·h);L0為理論空氣量,L0=14.5 kg/kg;α為過量空氣系數,α=2;φ為掃氣系數,φ=1.2。

假設尾氣溫度為400℃。在實際的煙氣余熱回收過程中,考慮到二氧化硫低溫對金屬管壁的腐蝕問題[11](二氧化硫的露點溫度一般為150~180℃),因此,可提高煙氣的排放溫度至tout=200℃。

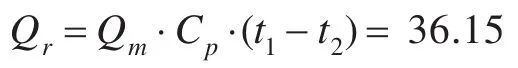

尾氣可利用熱量,kW:

式中,Qm為尾氣質量流量,kg/h;Cp為煙氣的比熱容,kJ/(kg·K);t1,t2分別為可利用的煙氣進、出口溫度,℃。

假設每個吸附床有19根單元管,為了增強吸附劑的徑向傳熱,往往在單元管中加入鋁翅片,以增大傳熱表面積。初步確定傳熱單元管為φ57 mm×2mm,傳質管直徑d=12mm,內部鋁翅片規格為φ53mm×0.3mm,高度 H=5mm。選取單元管的有效長度為l=1.0m。相鄰單元管的中心距取為s=72mm。

外殼體的內徑 Di=375 mm,殼體厚度為4mm。

對吸附床開始加熱時的溫度為吸附結束時的溫度t1=30℃,吸附質氨氣從氯化鈣中解吸時的平衡溫度取為t2=125℃。在解吸過程中,由于殼體壁厚和單元管壁厚都較小,而且不銹鋼的導熱系數相對于吸附劑要大得多,所以假設殼體溫度與傳熱單元管溫度相同,均為t3=125℃。鋁翅片的溫度與吸附劑的溫度相同。

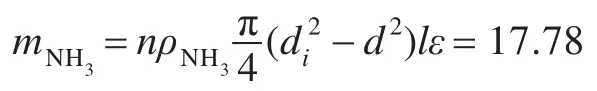

式中,mNH3為參與循環的氨氣質量,kg;n為鋁翅片個數;ρNH3為氨氣密度,kg/m3;di,d 分別為鋁翅片的內、外徑,m;l為單元管長度,m;ε為填充率,ε=0.85。

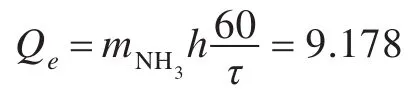

制冷量,kW:

其中,h為氨氣的比焓,kJ/kg;τ為循環系統的切換時間,min;

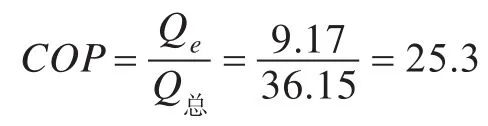

制冷效率,%:

5 結 論

本文主要討論了以船舶尾氣為驅動熱源時吸附制冰系統的性能,介紹了吸附床的結構選取原則,并且對吸附床單元管的傳熱效果進行了理論分析。結論如下:

1)為了克服現有吸附制冷系統運行不連續的現狀,本文選取了多發生器系統。當一個加熱解吸時,其余的吸附制冷在切換過程中,至少有一個吸附床工作在制冷狀態,從而保證了系統冷量的連續輸出。

2)為了確保傳質通道的暢通,采取了內部傳質方式,冷熱源通過外部對單元管換熱,從而增大了換熱面積。

3)采用發動機尾氣作為熱源時,由于尾氣的品質較低,使得尾氣與單元管的對流換熱系數較小,傳熱熱阻較大。所以,通常采用加外翅片來增加煙氣與單元管壁面的接觸面積,以減小對流換熱熱阻。

4)在單元管內部添加鋁翅片可減小吸附床的傳熱溫差,增強傳熱效果。

5)以發動功率為100 kW的柴油機產生的尾氣作為吸附制冰系統的驅動熱源,經計算可得,該系統的制冷效率為0.25,相比于其它方式的制冷系統,其效率很低。但是,該系統作為一種節能環保的制冷方式,在能源緊張的今天具有重大的研究價值和研究意義。

[1]王麗偉,吳靜怡,王如竹,等.漁船用吸附式制冰系統的模擬仿真以及試驗[J].制冷學報,2003,24(3):42-44.

WANG LW,WU JY,WANG R Z,et al.Simulation and design of adsorption icemaker for fishing boa[tJ].JournalofRefrigeration,2003,24(3):42-44.

[2]MEI V,CHATURVEDI S K,LAVAN Z.A truck exhaust gas operated absorption refrigeration system[J].ASHRAE Trans,Part2,1979:66-76.

[3]SUZUKIM.Application of adsorption cooling systems to automobiles[J].Heat Recovery Systems and CHP,1993,13(4):335-340.

[4]董景明,黃黨和,谷杰然,等.吸附式制冷在船舶空調中應用的可行性研究[J].船舶工程,2008,30(1):19-22.

DONG JM,HUANG D H,GU JR,et al.Feasibility study on the application of absorption refrigeration in marine air-conditioning[J].Ship Engineering,2008,30(1):19-22.

[5]SAHA B B,KOYAMA S,LEE JB,et al.Performance evaluation of a low-temperature waste heat driven multi-bed adsorption chiller[J].International Journal ofMultiphase Flow,2003(29):1249-1263.

[6]MAGGIO G,FRENI A,RESTUCCIA G.A dynamic model of heat and mass transfer in a double-bed adsorption machine with internal heat recovery[J].International JournalofRefrigeration,2006(29):589-600.

[7]楊培志,陳煥新.吸附式制冷循環熱力學及性能[J].中南大學學報(自然科學版),2007,38(3):461-467.

YANG P Z,CHEN H X.Thermodynam ic analysis and performance of adsorption refrigeration loop[J].Journal of Central South University(Science and technology),2007,38(3):461-467.

[8]BRAHAM K,MAIYA M P.Performance analysis of a single stage four bed metal hydride cooling system:influence of combined heat and mass recovery[J].International Journal of Heat and Mass Transfer,2005,34(3):1508-1514.

[9]CRITOPH R E.Forced convection enhancement of adsorption cycles[J].Heat Recovery Systems and CHP,1994,14(4):343-350.

[10]青春耀.固體吸附式轎車制冷空調模擬試驗研究[D].河南:河南農業大學,2005.

QING C Y.Simulation and experimental study on car's solid adsorption refrigeration(air condition)[D].Henan:Henan Agricultural University,2005.

[11]董景明.船舶吸附式制冷系統單元管式吸附床的優化研究[D].大連:大連海事大學,2008.

DONG JM.Optimal research on unit pipe adsorbent bed of adsorption refrigeration system on ship[D].Dalian:Dalian Maritime University,2008.