空壓機變頻節能改造新方法分析

王冠宇

(浙江省諸暨市盾安換熱器有限公司,浙江 諸暨 311800)

作為我國當前機械制造及加工行業中不可或缺的重要設備,電動機能夠帶動相關機械設備工作[1]。由于技術發展所限,電動機基本上是以固定的速度進行拖動,在控制精度要求不高的情況下尚可滿足相關設備的需要,但近年來隨著工業智能化及自動化的快速發展,固定轉速拖動的方式以難以適應當前機械制造加工業的生產需要,因此,在實際生產就需要利用變頻調速來提高轉速控制的精度,所謂變頻調速技術,就是利用變頻器來驅動電機,即讓電機按照既定的程序或方式進行工作,從而實現速度的可調性。同時,對電機進行變頻調速改造還可以調整供氣量,使電機的輸出功率基本與轉速(供氣量)成正比關系,達到良好的節約電能的效果。本文對空壓機進行了變頻節能改造分析,提出了一種空壓機變頻節能改造新方法。

1 變頻改造的可行性分析

由流體力學的相關知識可知,縮機、風機及泵類等設備都屬于變轉矩負載,其壓力、功率和流量滿足如下關系:流量和轉速是正比例關系,壓力和轉速的平方是正比例關系,軸功率和轉速的立方是正比例關系,因此,若電動機的轉速有所下降時,其軸功率將發生大幅度的下降,例如當流量為加載流量的 75%時軸功率將下降到額定功率的 49%[2]。從上述原理中可以得到對空壓機進行變頻控制設計的思路,即將壓力傳感器安裝在空壓機的出口處,以此來獲得所需要的電流信號。若系統的用氣量減小,則此時將出現空壓機出口壓力升高的現象,壓力傳感器的阻值將降低,通過24V直流的電源就可以將壓力傳感器的阻值轉化為相應的電流信號,從而增大了其對變頻器的輸入信號,最后通過與預先設定值進行比較后得到偏差來減小變頻器調節輸出電源的頻率,此時即可降低電動機和壓縮機的轉速,同時減小了排氣量。

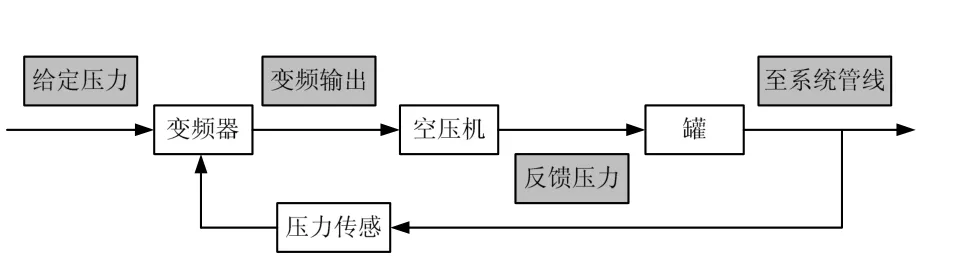

當系統的用氣量增大時,其整體壓力將逐漸降低,此時變頻器所輸出的電源頻率將逐漸升高,進而使得電動機的轉速和排氣量都增大,此時采用變頻器進行調速即可滿足系統的用氣要求,當所調節的用氣量和供氣量保持平衡時,變頻器即會在該點穩定運行,這樣就實現了系統的恒壓運行,同時能夠保證系統一直運行在最經濟的狀態下。整個控制系統的原理如圖1所示。

圖1 控制系統原理框圖

2 變頻調速技術對空壓機改造的應用

2.1 空壓機變頻控制改造的需求

通常空壓機所帶的負荷是非常大的,且其起動方式多為星形三角起動,當起動完成后要迅速進行負載的裝載,這就使得空壓機的起動電流瞬間達到其額定運行電流的4~7倍,對電源造成嚴重的沖擊,加速設備的老化的同時影響正常生產,降低了相關設備的使用壽命[3]。由于普通的空壓機是無法進行調速的,因此無法對其使用壓力或流量來實現降速的目的,同時在正常運行的過程中空壓機也是無法進行頻繁起動的,這就使得空壓機需長期保持高損耗運行,造成了資源的嚴重浪費。

由于變頻調速技術的節電效果好,調速能力和適應能力強,且平滑的變速性能和軟起動方式能夠降低起動和變速中對機械的沖擊,減小了設備的損耗,延長了設備的使用壽命。同時由于電機運行時頻率可以改變,在氣量較小的時候可以降低電機的速度,這就是實現了在不需要對空壓機進行加載和卸載的條件下完成了對空壓機輸出功率的調節,進而大幅提高了電機的運行功率,使氣壓供氣系統保持在一個相對穩定的工況下運行,實現了節能的目標。

通過以上分析我們可以發現對空氣壓縮機進行變頻改造可以實現節約能源、降低運行成本,延長設備的使用壽命,提高控制的精度等特點,能夠從根本上改善空壓機的運行工況和成本。

2.2 空壓機的變頻調速改造要求

在對空壓機進行變頻改造時,應保證儲氣罐出口壓力穩定,其波動的范圍在生產要求范圍之內,同時系統應具備工頻和變頻兩種控制回路,工頻控制作為變頻控制出現故障時的備用控制,根據空壓機工況和轉矩特征進行改造,在變頻器的輸入端可加載一些抗干電磁干擾元件以增強空壓機對外界干擾的抵抗能力,若生產工藝發生改變,則應保證改造后的變頻控制系統利用橫氣壓和變流方式實現對供氣氣壓的調整。

3 空壓機變頻調速節能改造的實例分析

3.1 對空壓站的改造

在對空壓機進行改造時如果其空壓站的設備型號是統一的,則此時只需配備一臺變頻空壓機,也就是只需對一臺設備進行改造,其他設備只需配合即可達到改造的目標。若空壓站所產生的耗氣量小于一臺空壓機的空氣量,則此時可以利用變頻空壓機完成供氣,反之則需要起動普通空壓機來完成補償,使其處在加載狀態就可以實現與變頻設備聯動的工況,此種方式就是利用變頻空壓機來維護供氣系統的平衡而降低能耗。

3.2 具體控制措施

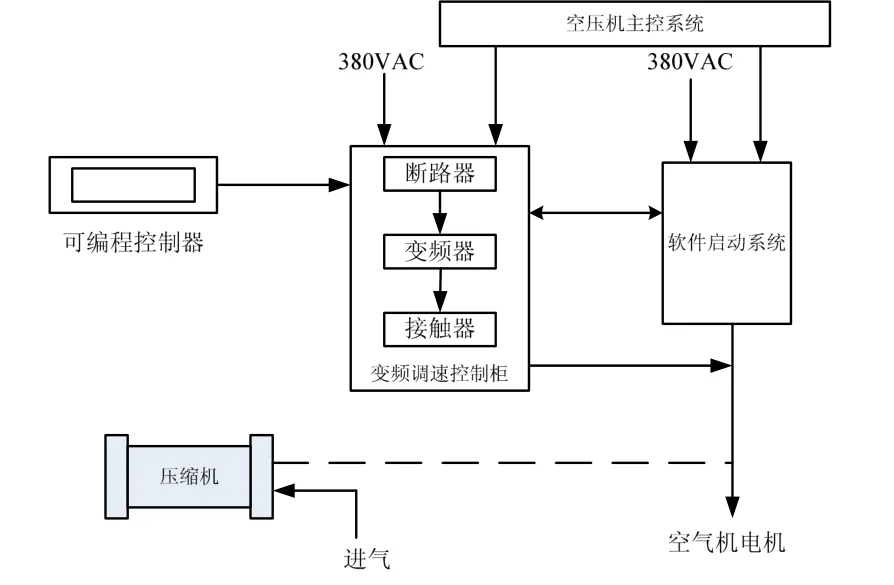

在對空壓機進行起動時,由于其內部仍保留著少量氣壓,這就要求變頻器反應速度較快,因此,此時多選用LG變頻器。采用閉環自動的調節方式,根據對壓力傳感器所檢測的空壓機出口信號進行變換來調節單臺壓縮機的轉速,通過PLC及變頻器的控制來保證電機的最小輸出功率。不但實現了精確的壓力控制,而且通過電機的軟起動延長了相關設備的使用壽命,且當PLC及變頻器發生故障時,可將運行方式自動切換到原軟起動柜工頻電源運行,保證了壓縮機能夠正常工作,相關的改造方案如圖2所示。

圖2 改造方案圖

3.3 經濟效益分析

應用這種新方法對空壓機變頻節能進行改造,其經濟效益如下:

1)年平均總電量=總功率×實際用電功率比例×每天平均運行時間×每年平均運行天數=97kW×0.75×20h/天×300 天/年= 436500 kW·h /年;

2)年平均耗電費用=年總用電量×電價=436500 kW·h /年×0.79 元/kW·h= 344835 元/年;

3)節電設備年折舊費=節電設備總價/10年=90000元/10年=9000元/年;

4)年節電效益=(年耗電量×電價)×預期節電率-節電設備年折舊費=436500元/年×15%-9000元/年=65475 元/年-9000 元/年=56475 元/年;

5)投資成本(合計):90000元;

6)投資回收期=投資成本÷年節電效益=90000元÷56475元/年= 1.59(約為18個月)預期總收益=產品有效使用年限×年節電效益=10年×56475元/年=564750元。

由于該節電產品使用年限可達10年以上,因此其會帶來非常大的經濟效益。

4 結論

通過對電機輸入電流頻率的改變實現了變頻調速,達到了對電機轉矩進行控制的目的。利用該項技術能夠解決空壓機起動、加載和卸載過程中出現的大量消耗電能的現象,不但降低了工況改變所帶來的能源浪費,而且帶來了可觀的經濟效益。

[1] 李強,屈寶存,葛智強.PLC和變頻器在空壓機節能改造中的應用[J].可編程控制器與工廠自動化,2006(7).

[2] 許振.交流電動機變頻調速技術的發展[J].微特電機,2005(4).

[3] 胡炫,朱虎,楊志.高壓變頻器在發電廠引風機上的應用與節能分析[J].電機與控制應用,2010(2).