基于止血機制的冗余并聯機器人精準容錯控制

郭崇濱,郝礦榮,丁永生

(1.東華大學 信息科學與技術學院,上海 201620;2.數字化紡織服裝技術教育部工程研究中心,上海 201620)

并聯機器人由多個支鏈組成,每個支鏈通常又包括傳感器、連接桿、主動關節、被動關節等.一旦某個部件發生故障,那么對應的支鏈就會受到影響,從而導致目標任務無法完成.采用運動學冗余解決機械故障問題,是一種比較普遍的方法.其中,冗余控制器算法設計至關重要,直接決定著容錯性能的優劣[1].許多學者還利用冗余并聯機器人的容錯能力[2]、力矩恢復能力[3]、可操縱性[4]進行容錯控制器設計.此外,一些智能控制方法也有著不錯的效果,如人工神經網絡應用于機器人容錯、蔽障、奇異點避免等方面[5],自適應模糊智能容錯控制器在復雜的機械設備上有著更好的容錯效果[6].但是,這些方法主要在理想環境下或者仿真設備上實現容錯設計,類似機械間隙等因素沒有被考慮[3,7].在實際工程中,一旦發生局部故障,機械間隙將顯著地降低機器人的控制精度;因此,要想實現精準容錯控制,必須能夠辨識和利用補償消除機械間隙產生的影響.

生理性止血機制作為人體的一種智能調節機制,具有較好的容錯能力.其調節過程與運動控制系統中的消除誤差過程十分相似.但是目前還只是從醫學角度進行了相關研究[8],國內外均沒有從控制的角度對其進行分析.本文受生理止血機制啟發,針對冗余并聯機器人在工程實際中發生局部故障后如何繼續工作的問題,設計了一種精準容錯控制器,具有一定的實用性、創新性.

1 冗余并聯機器人精準容錯問題描述

1.1 冗余并聯機器人介紹

如圖1所示,本文研究對象為固高科技GPM2002系列冗余2-DOF并聯機器人,其具體的設備描述可參考文獻[9].冗余機器人利用額外的冗余自由度,在無故障情況下,通常能夠獲得更高的負載能力和定位精度[3].在發生故障時,只要正常運轉的驅動器數量不少于任務空間的自由度數目,機器人就能夠繼續完成容錯任務[10].在并聯機器人的各種故障研究中,關節自由活動故障受到了較多的關注[11].即某些主動關節失去了主動力矩能力,變為一個被動自由活動的部件.如圖1所示,實驗設備輸入為A1、A2、A3處驅動器角度,輸出為末端操縱器的X、Y坐標位置,并聯機器人有一個額外的自由度.當某一關節發生自由活動故障,變成為一個被動關節時,由于其冗余特性,其他2個主動關節能夠繼續驅動末端操縱器完成目標任務.

圖1 機械間隙分析Fig.1 Mechanical clearance analysis

1.2 機械間隙分析及其精準容錯控制要求

如圖1(a)所示,機械間隙已設計得非常小(2 mm以內),但無法完全避免.當所有的驅動器正常工作時,設備具有對稱結構和冗余特性,機械間隙的影響相互抵消,對末端操縱器的位置影響非常小.然而,當某個主動關節發生故障變為被動關節時,該關節則變為負載,導致機械間隙不對稱,對其他關節和末端操縱器造成較大的影響.如圖1(b)所示,機器人沿Y軸正方向運動時,主動關節A2處發生故障,變為被動關節,機械間隙變為不對稱結構(圖1(b)中,實心圓柱表示內軸部件,空心圓環部分表示外環部件,中間空隙表示機械間隙).此時,假設機械間隙為Δ,那么一些支鏈的幾何計算長度就由L變為L±Δ或L±2Δ,而此時仍然以L計算所有支鏈的幾何長度,最終導致末端操縱器的真實位置較理想位置發生了較大變化.因此,理想的運動學模型[9]明顯不再適用于并聯機器人的精準容錯控制.

2 生理止血機制及其啟發控制方法

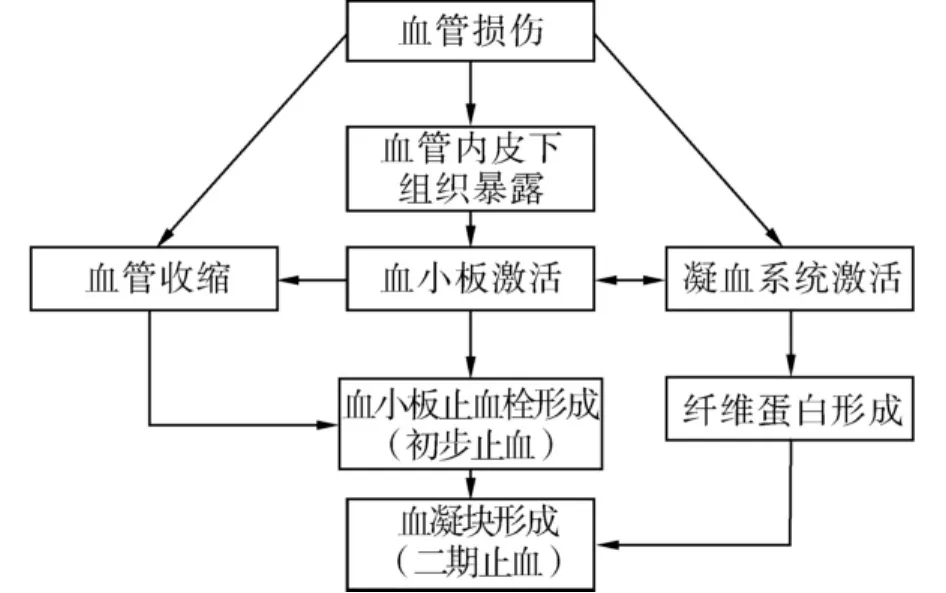

止血機制通常包括3個協同調控過程:血管收縮過程、血小板止血栓形成過程(初步止血)、血凝塊形成過程(二期止血).如圖2所示[8]:1)血管受損后,損傷性刺激立即引起局部的血管收縮,降低血壓和血流速度.2)損傷會導致內皮下組織暴露,從而激活血小板.促使激活血漿中的凝血系統,以及促使血管進一步收縮,利于血小板的粘附和聚集,形成血小板止血栓,完成初步止血.3)與此同時也可以激活凝血系統,促進纖維蛋白形成,加固血小板止血栓,形成血凝塊,達到二期止血.

根據止血調控機制,結合冗余并聯機器人控制特性,提出了一種新的協同容錯控制方法:某一血管的生理性止血調控過程,可以看成并聯機器人的某一個子通道消除偏差的過程;血管內皮下組織暴露激活血小板可以看成控制器根據傳感器誤差信號調控的過程;血管收縮作用可以看成進行誤差收縮優化,防止發生超調或劇烈變化;而在凝血系統的激活,可以看成機器人發生局部故障的情況下,激活協同容錯功能,進行補償修正.此時被控設備在核心控制器的調控作用下,同時進行著誤差收縮優化和協同容錯修正,實現多目標協同調節.

圖2 止血機制調控過程Fig.2 The regulation of hemostasis mechanism

3 精準容錯控制器設計

3.1 系統結構

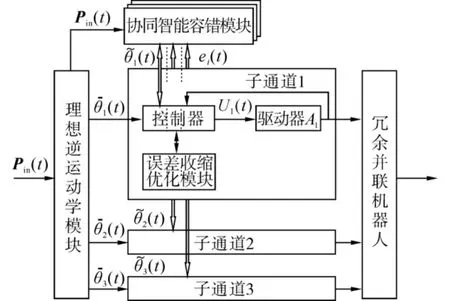

基于止血機制啟發的容錯方法,提出一種精準容錯控制器(precise fault-tolerant controller,PFTC),如圖3所示.

圖3 精準容錯控制器系統結構Fig.3 The system structure of the PFTC

該控制器系統由一個理想逆運動學模塊、一個協同智能容錯模塊、一個冗余并聯機器人和3個子控制通道組成.其中,每個子控制通道表示并聯機器人的一個控制支路,包括一個控制器、一個驅動器、一個誤差收縮優化模塊.當誤差不大時,理想逆運動學模塊、控制器、驅動器起主要調控作用;當誤差較大時,誤差收縮優化模塊被激活用于優化控制器性能;當某一個驅動器發生故障時,協同智能容錯模塊被激活用于整體控制補償,消除驅動器故障帶來的影響.

3.2 控制器算法設計

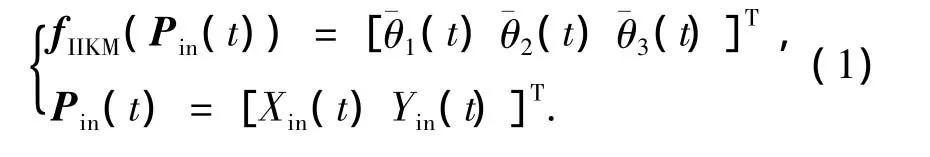

當冗余并聯機器人在正常工作狀態下,機械間隙誤差可以被忽略,由理想逆運動學模塊調節各個驅動器,輸入位置信號Pin(t)和輸出目標角度ˉθi(t)信號之間的關系可以表示為

式中:函數fIIKM表示理想逆運動學模型,其具體的計算過程可參考文獻[9];Xin(t)、Yin(t)分別表示輸入目標位置的X、Y方向坐標;在本文中下標i用于表示第i個子通道.

一些傳統的控制器,比如PID控制器、模糊控制器等,都具有不錯的控制性能和簡潔的應用能力,可以被選作為子通道的控制器.本文選用傳統的PID控制器作為控制器:

式中:Ui(t)為控制器的輸出,KPi、KIi、KDi為 PID 控制器參數,θi(t)為實時的驅動器角度.

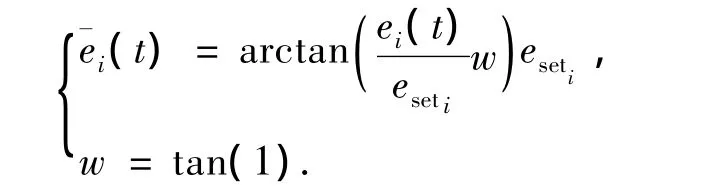

基于血管收縮過程,設計誤差收縮優化模塊.當血管損傷時,能夠迅速降低血壓和血流速度從而止血;然而,在正常狀態時,血管能在其工作范圍內加強血流循環.類似地,誤差優化方法可以設計為:當誤差較大時或超出一定可控范圍時,將一級控制器中的計算誤差做收縮計算處理,從而減弱控制行為,防止超調;相反,當誤差較小時,可以適當增加計算誤差值,從而增強控制精度和響應速度[12].一種簡單的誤差收縮方式設計為

式中:ˉei(t)是優化后的誤差,eseti>0是一個誤差調控因子,可以被設置為最佳調控范圍的上限誤差值.通過誤差收縮優化模塊對誤差的處理后,式(1)變為

基于凝血系統的調控特性,協同智能容錯模塊主要用于辨識驅動器故障造成的影響,并生成相應的補償信號.當所有驅動器都正常工作時,協同智能容錯模塊處于休眠狀態;如果監測到某一個驅動器發生故障,此時協同智能容錯模塊被激活,促使整體控制器提高容錯性能.該模塊由3個容錯誤差辨識網絡(fault-tolerant identification network,FTIN)組成.文獻[7]分析了并聯機器人4種典型的故障監控方法.在本文中,不再討論具體的故障監控方法,假設能夠自動地發現故障關節j,激活對應的容錯誤差辨識網絡netj.然后由netj計算各個子通道中的目標關節角度修正值:

此時,式(2)被替換為

式中:Tnormal表示設備正常運行的時間集合,函數netj是一個在先驗數據訓練基礎上的智能學習的預測網絡,本文選用BP神經網絡進行學習訓練.如果訓練網絡netj,則首先假設關節Aj發生故障,不能主動驅動,切斷該通道信號,由另外2個正常關節驅動設備運行.實時記錄真實的關節角度和末端操縱器位置.由于此時已經發生故障,末端真實值不能再由正運動學模型推導而求,應該采用激光定位[13]、機器視覺[14]等其他傳感器檢測末端操作器的真實值.本實驗采用一個數字CCD攝像頭進行實時讀取末端操作器的真實位置[14].然后,把真實末端操縱器的值作為輸入,真實的關節角度作為輸出,便可以完成netj的訓練.

4 實驗結果與分析

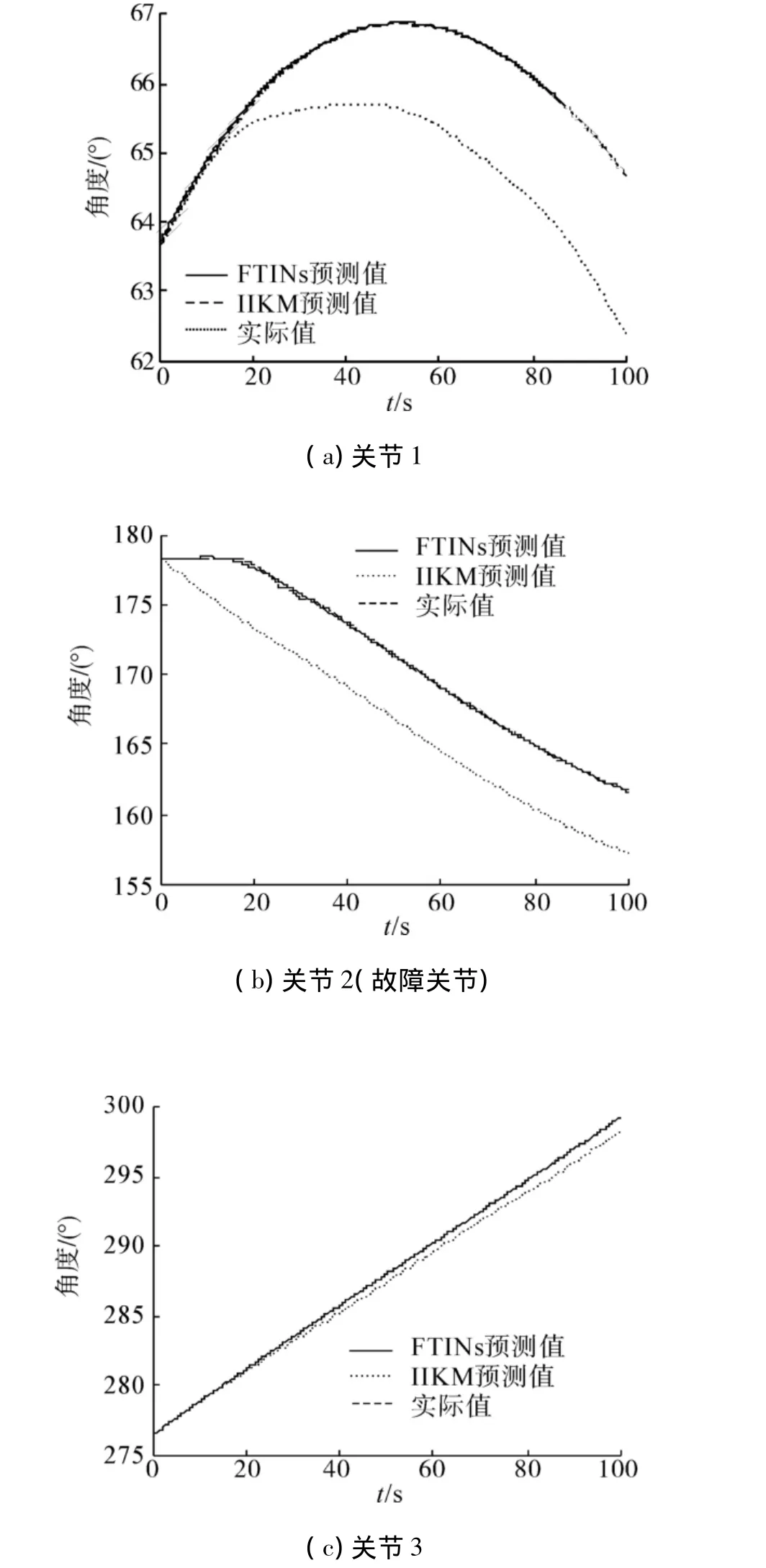

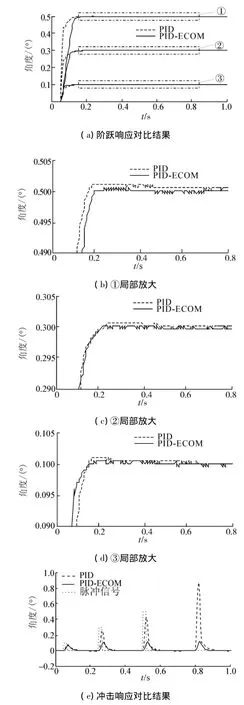

所有控制算法在Matlab/Simulink環境下連接真實設備進行實時控制,其中固定采樣步長為0.005 s.首先,對FTIN進行實驗驗證,一組典型的結果如圖4所示.關節2發生故障,輸入未訓練的隨機軌跡,記錄真實軌跡及關節角度.將真實的軌跡分別作為FTIN和理想的逆運動學模型的輸入,預測目標為關節角度.實驗結果表明,FTIN預測值與真實角度值比較相似,而理想逆運動學模型的預測值與真實角度有較大的偏差.從而說明,在關節發生故障時,FTIN能夠修正各個關節的目標角度,提高設備的容錯能力.其次,進行單通道實驗驗證.把機器人關節1的鏈接桿拆開,只讓驅動器1運轉,進行單通道測試.傳統PID控制器與基于誤差收縮優化模塊的優化PID控制器(PID-ECOM)在3組不同的階躍信號和4組不同的沖擊信號下進行對比測試.為了使對比實驗更清晰,相同參數選用相同值,有KP1=4、KI1=0.4 和 KD1=0.05,ECOM 中的 eset1=0.05.

圖4 容錯誤差辨識網絡測試結果Fig.4 Testing results of the FTIN

如圖5(a)所示,PID-ECOM控制器與傳統的PID控制器相比能夠更加顯著地快速、平滑響應,并且超調量較小.從局部放大細節可以看出,PIDECOM擁有更好的控制精度和穩定性.如圖5(b)所示,在沖擊信號作用下,PID-ECOM控制器相對于PID控制器明顯有著較強的容錯能力.單通道實驗結果表明,基于血管收縮機制啟發的ECOM能夠優化控制器性能,提高PFTC的子通道控制性能和容錯能力.

圖5 單通道對比結果Fig.5 Contrast effect of the sub-channel experiment

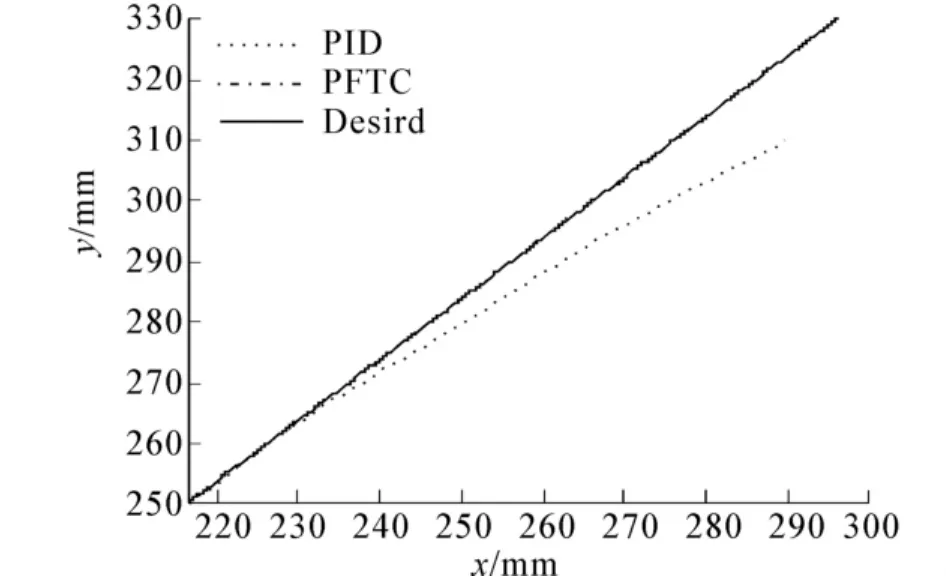

最后,通過2-DOF冗余并聯機器人的綜合實驗,PFTC對比無協同智能模塊的PID控制器,進一步驗證PFTC的精準容錯控制性能.許多不同輸入的實驗結果均表明,PFTC的精準容錯控制性能優于PID控制器.假設關節2發生故障,一個具有代表性的未訓練實驗軌跡是以(216.5,250)作為起點以(296.5,330)作為輸入目標位置的直線運動.

如圖6所示,當關節2發生故障后,冗余并聯機器人能夠繼續工作.PFTC的真實位置軌跡優于PID控制,特別當末端操縱器運行到較遠離起點位置時,位置精度優勢更為明顯.

圖6 綜合實驗對比Fig.6 Contrast effect of the comprehensive experiment

實驗結果表明,通過誤差收縮優化模塊的誤差優化算法和協同智能容錯模塊的辨識預測算法,無論是對子通道控制還是對并聯機器人的整體控制,控制精度和容錯能力均有較大的提高.提出的PFTC能夠實現冗余并聯機器人的精準容錯控制.

5 結束語

本文首先概括了冗余并聯機器人的冗余特性、機械間隙的影響以及精準容錯控制要求.然后,分析了生理止血機制及其調控特性,揭示了生理止血機制與容錯控制系統的相似性,并啟發出一種協同智能控制方法.基于生理止血機制啟發的智能控制方法,設計了精準容錯控制器.最后,利用2-DOF冗余并聯機器人進行了全面的實驗,實驗結果表明,所提出的容錯控制器無論是對子通道控制還是對并聯機器人整體控制,控制精度和容錯能力均比傳統PID控制器有較大的提高.據所知,這是第一次基于生理止血機制提出相關的智能控制方法,成功用于考慮到機械間隙問題的真實冗余并聯機器人容錯控制中.該控制器及其控制思想,同樣適用于其他類似的多通道冗余控制的工業設備中.

[1]NOTASH L,HUANG L.On the design of fault tolerant par-allel manipulators[J].Mechanism and Machine Theory,2003,38(1):85-101.

[2]YI Y,MCINROY J E,CHEN Y.Fault tolerance of parallel manipulators using task space and kinematic redundancy[J].IEEE Transactions on Robotics,2006,22(5):1017-1021.

[3]NOTASH L.A methodology for actuator failure recovery in parallel manipulators[J].Mechanism and Machine Theory,2011,46(4):454-465.

[4]UKIDVE C S,MCINROY J E,JAFARI F.Using redundancy to optimize manipulability of stewart platforms[J].IEEE/ASME Transactions on Mechatronics,2008,13(4):475-479.

[5]SONG Q,YIN L.Robust adaptive fault accommodation for a robot system using a radial basis function neural network[J].International Journal of Systems Science,2001,32(2):195-204.

[6]ZHANG K,JIANG B,STAROSWIECKI M.Dynamic output feedback fault tolerant controller design for Takagi-Sugeno fuzzy systems with actuator faults[J].IEEE Transactions on Fuzzy Systems,2010,18(1):194-201.

[7]TINSóR,TERRA M H,BERGERMAN M.A fault tolerance framework for cooperative robotic manipulators[J].Control Engineering Practice,2007,15(5):615-625.

[8]TYURIN K V,KHANIN M A.Hemostasis as an optimal system[J].Mathematical Biosciences,2006,204(2):167-184.

[9]郭崇濱,郝礦榮,丁永生.基于神經內分泌的并聯機器人智能控制系統[J].機電工程,2010(7):1-4,8.

GUO Chongbin,HAO Kuangrong,DING Yongsheng.Parallel robot intelligent control system based on neuroendocrine method[J].Journal of Mechanical& Electrical Engineering,2010(7):1-4,8.

[10]ZHAO J,ZHANG K,YAO X.Study on fault tolerant workspace and fault tolerant planning algorithm based on optimal initial position for two spatial coordinating manipulators[J].Mechanism and Machine Theory,2006,41(5):584-595.

[11]ROBERTS R G,YU H G,MACIEJEWSKI A A.Fundamental limitations on designing optimally fault-tolerant redundant manipulators[J].IEEE Transactions on Robotics,2008,24(5):1224-1237.

[12]GUO C,HAO K,DING Y,et al.A position-velocity cooperative intelligent controller based on the biological neuroendocrine system[J].Lecture Notes in Computer Science,2011,6677(3):112-121.

[13]MCINROY J E,O’BRIEN J F,NEAT G W.Precise,fault-tolerant pointing using a Stewart platform[J].IEEE/ASME Transactions on Mechatronics,1999,4(1):91-95.

[14]ZHOU N,HAO K,GUO C,et al.Visual servo control system of 2-DOF parallel robot[J].Software Engineering and Knowledge Engineering:Theory and Practice,2012,114:425-433.